- •ТЕХНОЛОГИЧНОСТЬ

- •ПЛАСТИКИ И КОМПОЗИТЫ

- •Человечество «доигралось» до изобретения пластика.

- •Похожую технологию использовали жители островов Океании и Юго-восточной Азии.

- •Сперва Паркес изобрел нитроцеллюлозу. Однако

- •Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной

- •Виды пластика

- •Свойства пластмасс

- •Твёрдость пластмасс определяется по Бринеллю при нагрузках 50 - 250 кгс на шарик

- •Для придания особых свойств пластмассе в нее добавляют пластификаторы (силикон, дибутилфталат, и т.п.),

- •Методы обработки

- •Механическая обработка

- •Сварка

- •На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура

- •Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы

- •1 - Присадочный пруток; 2 - Ролик; 3

- •Наиболее распространенные

- •Экструзия

- •Экструзия с последующим

- •Вакуумная формовка

- •Литье пластмасс под давлением

- •ЭКСТРУЗИЯ

- •Как правило для экструзии пластиков применяются различные виды экструдеров. Это могут быть шнековые,

- •Схема установки для термоэкструзии: гранулы пластика

- •Вакуумная формовка

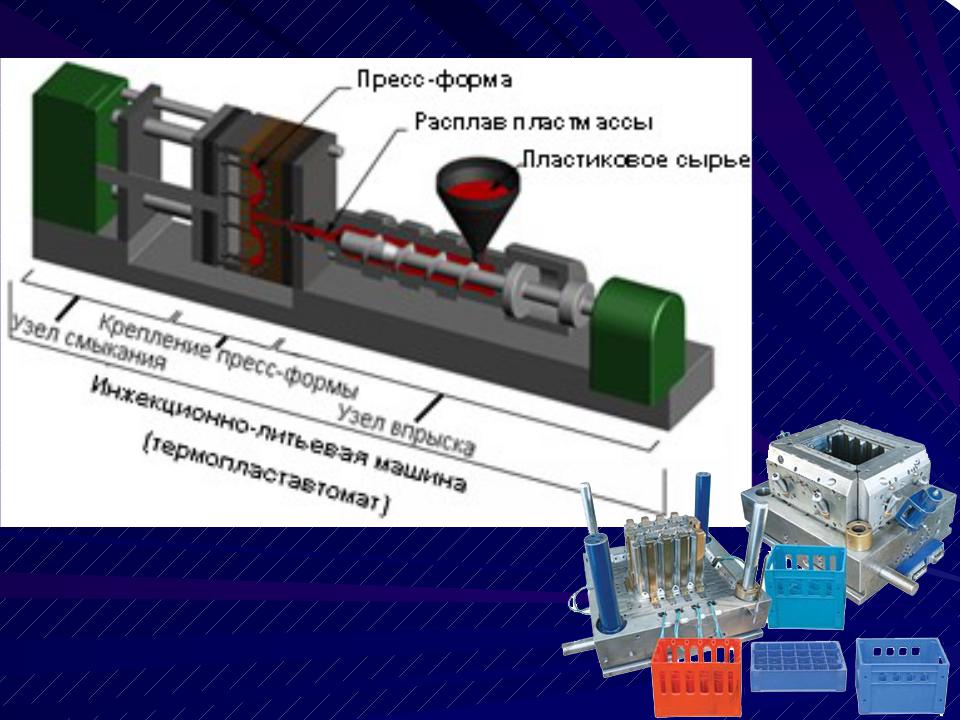

- •Литьё пластмасс под давлением

- •Для начала производства деталей с использованием данной технологии необходимо изготовление пресс-формы. Эта оснастка

- •В основе технологического процесса лежит подача пластика (в вязко-текучем состоянии) под высоким давлением

- •Сырьем для литья пластмасс служат гранулы термопластичного полимера. Перед производством гранулы просушиваются для

- •Схема термопластавтомата: 1 Узел смыкания. 2 Пресс-форма. 3 Блок ЧПУ. 4 Узел пластикации.

- •Схема узла пластикации: 1 Сопло. 2 Шнековая камера. 3 Обратный клапан. 4 Шнек.

- •Смыкание и впрыск: 1 Хвостовик. 2 Приводной цилиндр. 3 Плита толкателей. 4 Подвижная

- •Выдержка под давлением

- •Открытие формы

- •КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

- •Механическое поведение композиции определяется соотношением свойств армирующих элементов и матрицы, а также прочностью

- •Для создания композиции используются разные армирующие наполнители и матрицы:

- •КЛАССИФИКАЦИЯ КОМПОЗИТОВ

- •ПРЕИМУЩЕСТВА КОМПОЗИТОВ

- •Высокая удельная прочность (прочность 3500 МПа)

- •НЕДОСТАТКИ КОМПОЗИЦИОННЫХ

- •анизотропия свойств.

- •низкая ударная вязкость.

- •- гигроскопичность.

- •токсичность.

- •низкая эксплуатационная технологичность.

- •ОБЛАСТИ ПРИМЕНЕНИЯ:

- •СПОРТИВНЫЕ ТОВАРЫ

Вакуумная формовка

Можно изготовить пластмассовые изделия из листовых материалов. Например, таким способом производятся одноразовая пластиковая посуда или более толстостенное изделие – ванна для детей и любые другие изделия, которые имеют одинаковую толщину по всей поверхности.

Литье пластмасс под давлением

С помощью данной технологии можно получить абсолютно любые изделия из пластмассы.

Возможности данной технологии ограничиваются лишь Вашим воображением. Оптимальным для данной технологии считается изготовление изделий из пластмасс с высокими ежемесячными потребностями. Дело в том, что данная технология требует достаточно высоких затрат на изготовление оснастки, но позволяет изготавливать детали высокой точности в любых количествах.

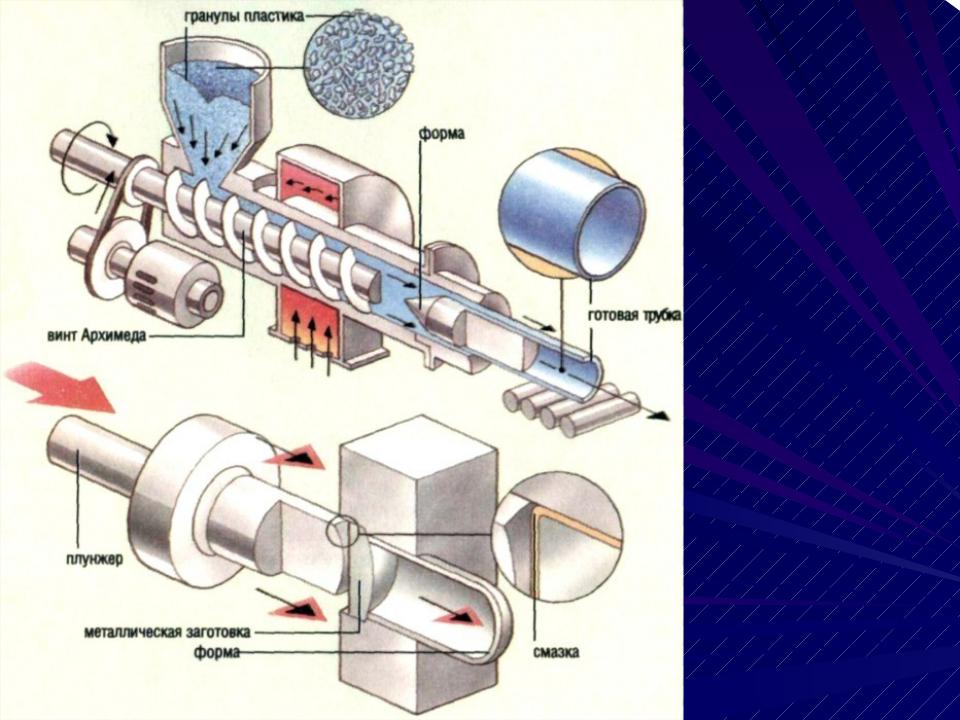

ЭКСТРУЗИЯ

Производство пластмассовых изделий осуществляется путем предварительной

Производство пластмассовых изделий осуществляется путем предварительной  термической обработки пластмассового сырья и последующим продавливанием расплавленной пластмассы через формующее отверстие (экструзионную головку – фильеру) и дальнейшим охлаждением полученного изделия. С помощью данной технологии получают изделия с

термической обработки пластмассового сырья и последующим продавливанием расплавленной пластмассы через формующее отверстие (экструзионную головку – фильеру) и дальнейшим охлаждением полученного изделия. С помощью данной технологии получают изделия с  поперечным сечением нужной формы.

поперечным сечением нужной формы.

Экструзия, так же как и литье пластмасс под давлением, является достаточно популярным

Экструзия, так же как и литье пластмасс под давлением, является достаточно популярным методом изготовления изделий из пластика.

методом изготовления изделий из пластика.

Практически все существующие виды пластмасс могут перерабатываться методом экструзии.

Как правило для экструзии пластиков применяются различные виды экструдеров. Это могут быть шнековые, или червячные, экструдеры. Также существуют дисковые экструдеры. Экструзионное производство помимо самого экструдера должно быть оснащено определенным вспомогательным оборудованием, в совокупности составляющие экструзионную линию.

Как правило для экструзии пластиков применяются различные виды экструдеров. Это могут быть шнековые, или червячные, экструдеры. Также существуют дисковые экструдеры. Экструзионное производство помимо самого экструдера должно быть оснащено определенным вспомогательным оборудованием, в совокупности составляющие экструзионную линию.

Если Вам необходимо изготовление изделий из пластмасс, которые по всей своей длине имеют одинаковое поперечное сечение, то наиболее оптимальным для Вас будет использование технологии экструзии.

Если Вам необходимо изготовление изделий из пластмасс, которые по всей своей длине имеют одинаковое поперечное сечение, то наиболее оптимальным для Вас будет использование технологии экструзии.

ЭКСТРУЗИЯ в технике - операция, при помощи которой

ЭКСТРУЗИЯ в технике - операция, при помощи которой  изготавливают полые детали различной формы (стержни, трубки и т. п.) из меди, алюминия, магния, их сплавов либо пластических масс путем выдавливания при оптимальной температуре. Из пластиков посредством экструзии можно получать многослойные изделия, пленочные покрытия и проволоку.

изготавливают полые детали различной формы (стержни, трубки и т. п.) из меди, алюминия, магния, их сплавов либо пластических масс путем выдавливания при оптимальной температуре. Из пластиков посредством экструзии можно получать многослойные изделия, пленочные покрытия и проволоку.

Схема установки для термоэкструзии: гранулы пластика

засыпаются в воронку, а оттуда поступают внутрь трубчатой формы, по которой движется винт Архимеда; форма нагревается, гранулы плавятся и прессуются, в результате чего получается пластиковая трубка. Термоэкструзия является непрерывным процессом. Холодная экструзия (на рисунке внизу) заключается в выдавливании детали необходимой формы из металлической заготовки при помощи формы. Для того, чтобы облегчить выемку готовой детали из формы, заготовку покрывают смазкой, которую после экструзии удаляют

Вакуумная формовка

С помощью вакуумной формовки изготавливают различные изделия, такие, например, как блистерные упаковки. В данной технологии выделяют 2 основных этапа. Первый этап – это изготовление технологической оснастки. Второй - формовка полимерной пленки. Рассмотрим каждый этап подробнее.

Первый этап – изготовление оснастки. Технологическая оснастка представляет из себя матрицу. Собственно на этой матрице и происходит вакуумная формовка. В зависимости от требований к проектируемому пластмассовому изделию, матрица может быть изготовлена из различных материалов. Это может быть дюралюминий, стеклопластик, МДФ. Окончательная стоимость данного этапа будет зависеть от затрат на расходные материалы, а также сильно зависит от конфигурации будущего изделия из пластика и соответственно сложности оснастки.

Второй этап – собственно сама вакуумная формовка. Схематически этот процесс выглядит так: полимерные листы помещаются в вакуум-формовочную машину, которая нагревает его до температуры начала плавления пластика, из  которого выполнен лист. После нагрева листа происходит смыкание формовочной камеры, в которой находится изготовленная на первом этапе оснастка. В процессе вакуумной формовки разогретый лист облегает матрицу. Затем происходит обработка краев получившегося изделия, такое как обрезка или вырубка.

которого выполнен лист. После нагрева листа происходит смыкание формовочной камеры, в которой находится изготовленная на первом этапе оснастка. В процессе вакуумной формовки разогретый лист облегает матрицу. Затем происходит обработка краев получившегося изделия, такое как обрезка или вырубка.

Наиболее часто в вакуумной формовке применяются такие полимерные листы как полистирол, ПЭТФ (ПЭТ), ПВХ.

Вакуумная формовка является более доступной технологией изготовления полимерных изделий по сравнению с литьем пластмасс под давлением.

Литьё пластмасс под давлением

Это наиболее популярная технология переработки термопластичных материалов. Производство деталей осуществляется путем впрыска расплава пластмассового сырья под давлением в пресс-форму с последующим охлаждением.

Это наиболее популярная технология переработки термопластичных материалов. Производство деталей осуществляется путем впрыска расплава пластмассового сырья под давлением в пресс-форму с последующим охлаждением.

Методом литья пластмасс осуществляют производство более 30% от общего объема изделий из пластмасс.

Методом литья пластмасс осуществляют производство более 30% от общего объема изделий из пластмасс.

Более 50% всего оборудования, которое применяется для переработки пластмасс, ориентированно для литья под давлением.

Более 50% всего оборудования, которое применяется для переработки пластмасс, ориентированно для литья под давлением.

Характерное отличие литья под давлением от остальных технологий – это высокая производительность. Данным способом изготавливаются изделия сложной формы, поэтому идеально подходит для массового производства пластмассовых деталей, важным требованием к которым является не только объемы производства, но и точные геометрические и/или оптические характеристики.

Характерное отличие литья под давлением от остальных технологий – это высокая производительность. Данным способом изготавливаются изделия сложной формы, поэтому идеально подходит для массового производства пластмассовых деталей, важным требованием к которым является не только объемы производства, но и точные геометрические и/или оптические характеристики.

Для начала производства деталей с использованием данной технологии необходимо изготовление пресс-формы. Эта оснастка является достаточно сложной конструкцией, что обуславливает ее высокую стоимость и продолжительный срок ее изготовления (до 2-3 месяцев). В зависимости от конфигурации будущего изделия пресс- форма может быть шиберная или бесшиберная. Наиболее важная характеристика пресс-формы – это ее ресурс, который, при использовании определенных марок стали, может доходить до 1000000 смыканий.

Для начала производства деталей с использованием данной технологии необходимо изготовление пресс-формы. Эта оснастка является достаточно сложной конструкцией, что обуславливает ее высокую стоимость и продолжительный срок ее изготовления (до 2-3 месяцев). В зависимости от конфигурации будущего изделия пресс- форма может быть шиберная или бесшиберная. Наиболее важная характеристика пресс-формы – это ее ресурс, который, при использовании определенных марок стали, может доходить до 1000000 смыканий.

Для данной технологии используется сырье в форме пластиковых гранул, обладающих широким диапазоном физических и механических свойств.

Для данной технологии используется сырье в форме пластиковых гранул, обладающих широким диапазоном физических и механических свойств.

Достоинства данной технологии: высокая точность получаемых изделий.

Достоинства данной технологии: высокая точность получаемых изделий.

Использование данной технологии позволяет получать большие тиражи изделий и относительная дешевизна единицы продукции.

Использование данной технологии позволяет получать большие тиражи изделий и относительная дешевизна единицы продукции.

Недостатком является высокая стоимость технологической оснастки – пресс-формы и достаточно продолжительный срок ее производства.

Недостатком является высокая стоимость технологической оснастки – пресс-формы и достаточно продолжительный срок ее производства.