- •Особенности разрушения горных пород при бурении нефтяных и газовых скважин

- •Величина удельной нагрузки для шарошечных долот диаметром 190 мм для различных горных пород

- •3.3. Долота истирающе-режущего действия

- •3.4. Особенности разрушения горных пород инструментом дробяще-скалывающего действия

- •Число ударов m в минуту зубьев венца шарошки по горной породе забоя определяется по формуле

- •4. Влияние параметров режима бурения и забой-ных условий на разрушение горных пород при буре-нии

- •4.1. Влияние параметров режима бурения на механическую скорость

- •4.2. Влияние забойных условий на разрушение горных пород при бурении

- •4.3. Влияние параметров промывочной жидкости на изменение

- •5.Буримость горных пород и выбор шарошечных долот для конкретных условий бурения

- •Типы шарошечных долот, используемых при бурении горных пород различной твердости

- •Виктор Дмитриевич Евсеев

Величина удельной нагрузки для шарошечных долот диаметром 190 мм для различных горных пород

|

Горные породы |

Fуд, кН/мм |

|

Весьма мягкие |

< 0,2 |

|

Мягкие и среднемягкие |

0,2-0,5 |

|

Породы средней твердости |

0,5-1,0 |

|

Твердые горные породы |

1,0-1,5 |

|

Очень твердые горные породы |

>1,5 |

С уменьшением диаметра долот приведенные значения удельной нагрузки снижаются: для долот диаметром 140 мм они ниже примерно в 1,5-2,0 раза.

Необходимая для эффективного разрушения горной породы осевая нагрузка F на долото режуще-скалывающего действия может быть определена произведением следующих сомножителей

F = РаSк,

где Ра = (0.2 0.6)H - удельная нагрузка, обеспечивающая объёмное разрушение при бурении долотами режуще-скалывающего действия. Окончательно величина требуемого осевого усилия уточняется по резуль-татам промыслового бурения.

Рекомендуемая удельная нагрузка на лопастное долото составляет 0,1 – 0,4 кН/мм.

3.1.6. Крутящий момент на долоте. Чтобы эффективно разрушать горную породу на забое необходимо передать породоразрушающему инструменту крутящий момент Mд. Крутящий момент передается долоту или от ротора, находящегося на поверхности, через колонну бурильных труб или от забойного двигателя (турбобур, электробур, винтовой двигатель), расположенного в самой скважине над долотом.

Величина крутящего момента определяется мощностью бурового станка, прочностью оборудования и породоразрушающего инструмента и величиной действующего осевого усилия. Увеличение осевой нагрузки на долото приводит к росту момента на нем. Это связано с увеличением глубины внедрения зубков долота в породу, ростом сопротивления горных пород разрушению и ростом трения в опорах долота.

Зависимость величины момента от осевого усилия F имеет следующий вид:

Mд = M0 + MудF,

где M0 – вращающий момент, затрачиваемый на преодоление сил сопро-тивления, обусловленный трением инструмента о жидкость и стенку сква-жины, Mуд - удельный момент на долоте (табличное значение), dim Mуд = Нм/Н. Величина удельного момента определяется либо эксперимен-тально с помощью турботахометра при бурении скважин, либо прибли-женно по формуле

Муд

≈

ад

(28/n

+0,14)D2,![]()

где ад – коэффициент, величина которого зависит от использумого долота: ад ≈ 1 для трехшарошечных долот типов М, МС, МСЗ, ад ≈ 0,7- 0,8 для долот типов С, СЗ,СТ, СТЗ, ад ≈ 0,5 - 0,6 для долот типов Т, ТЗ, ад ≈ 2 – 2,5 для фрезерных долот, ад ≈ 1,7 – 1,9 для алмазных долот.

Первое слагаемое в приведенной выше формуле для момента Mд можно считать постоянной при бурении в одинаковых условиях. В при-ближенных расчетах слагаемым M0 можно даже пренебречь и возника-ющий на долоте момент определять произведением Mд = MудF.

Величина удельного момента зависит от частоты вращения. С ростом частоты вращения удельный момент понижается. Максимальное его снижение наблюдается при увеличении частоты вращения до (360 - 420) об/мин. При дальнейшем росте частоты вращения величина удельного момента существенно не меняется.

Выбор величины удельного момента определяется значением твер-дости разбуриваемой горной породы:

▪ при бурении шарошечными долотами горных пород, обладающих твердостью, меньшей 250 МПа, величина удельного момента составляет (15 20) Нм/кН,

▪ при бурении шарошечными долотами горных пород, твердость которых составляет 250 - 1000 МПа, величина удельного момента равна (8 15) Нм/кН,

▪ при бурении шарошечными долотами горных пород, твердость которых превышает 1000 МПа, величина удельного момента составляет (3 15) Нм/кН;

▪ при бурении алмазными долотами удельнй момент составляет (20 40) Нм/кН;

▪ при бурении лопастными долотами удельный момент составляет (30 50) Нм/кН.

При турбинном бурении расход промывочной жидкости, обеспечиваю-щий необходимый вращательный момент Mд, определяется из выражения

![]()

где Qт – расход промывочной жидкости с плотностью ρж, при котором турбобур развивает вращающий момент Мтабл.

Изменение крутящего момента на долоте происходит в процессе бурения и при фиксированных параметрах режима бурения. Это связано с неоднородностью структуры, текстуры разбуриваемых горных пород. Резкое повышение крутящего момента на долоте свидетельствует об износе подшипников шарошечных долот и заклинивании шарошек. При роторном бурении увеличение момента на долоте приводит к росту момента на роторе, при турбинном – к уменьшению частоты вращения инструмента.

Информация об изменении крутящего момента на долоте позволяет определить мощность, необходимую для разрушения горной породы.

3.1.7. Мощность на долоте. Мгновенная мощность P, реализуемая на долоте, определяется уравнением P = dW/dt, где W - произведенная работа. Подставляя в эту формулу значение работы при вращательном движении долота W = Mд, где Mд - величина крутящего момента на долоте, - угловое перемещение, получаем выражение для мощности

P = Mд

где- мгновенная угловая скорость. Угловая скорость связана с частотой (числом оборотов n, dim n = об/мин) формулой = 2n. Это позволяет определить мощность выражением

P = 2nMд = 2nMудF.

Эта формула используется для определения частоты вращения n долота.

Разделив обе части предыдущего выражения на площадь контакта породоразрушающего инструмента с горной породой Sк, получим выраже-ние для удельной контактной мощности, реализуемой на долоте

Pуд = P / Sк = 2nMудF/Sк,

Так как величина F/Sк определяет контактное давление Pк, то можно записать следующее выражение удельной мощности, при которой происходит усталостно-объёмное и объёмное разрушение породы, соот-ветственно:

Pуд = 2nMудPк,

Pуд = 2nMудH.

Частота вращения породоразрушающего инструмента при реализации усталостно-объёмного и объёмного разрушения породы определится из выражений:

n = Pуд / (2MудPк),

n = Pуд / (2kMудH),

где k есть поправочный коэффициент. Его величина для долот режуще-скалывающего действия изменяется в пределах 0,2 - 0,6. Для шарошечных долот выполняется условие k > 0,9.

Мощность, подведенная к долоту, реализуется с разной эффек-тивностью. Объём V горной породы, разрушенной в единицу времени, связан с подведенной мощностью соотношением V = P / Av, где Av - удельная объёмная энергия разрушения при данном способе бурения. С другой стороны, V = VмехSз, где Sз -площадь забоя. Приравняв правые части двух последних выражений, получим уравнение для механической скорости бурения:

Vмех = P / (AvSз).

Из этого выражения следует, что более эффективно мощность, подведенная к долоту, будет расходоваться в том случае, когда инструмент обеспечивает разрушение горной породы при минимальном значении удельной объёмной энергии.

Энергоёмкость разрушения горных пород при бурении различным породоразрушающим инструментом зависит от свойств пород, способа бурения, параметров режима бурения и характеризует затраты энергии на разрушение. Так как вдавливание элементов вооружения породо-разрушающего инструмента в поверхность горной породы забоя скважины является непременным условием эффективного разрушения горной породы при бурении, то энергоёмкость разрушения горных пород при бурении будет определяться суммой составляющих, одна из которых велика (энергоёмкость разрушения горной породы вдавливанием), а другая, связанная с резанием породы, на порядок меньше.

При прочих равных условиях (свойства горных пород, параметры режима бурения, способ бурения) по величине энергоёмкости процесса разрушения можно выбирать рациональный тип долота (шарошечное или лопастное): следует применять те долота, которые имеют меньшую энергоёмкость процесса разрушения.

Величина подводимой механической энергии к горной породе на забое ограничена прочностью породоразрушающего инструмента и бурильной колонны. В настоящее время предел прочности используемых материалов составляет (12 13) МПа.

Величина удельной объемной энергии разрушения зависит от формы рабочей поверхности породоразрушающих элементов вооружения. Уде-льная мощность в каждой точке забоя не должна превосходить предельно допустимое значение. В противном случае происходит сильный разогрев породоразрушающего инструмента, его быстрое изнашивание в результате абразивного действия шлама и преждевременный выход из строя инструмента.

Температура поверхности породоразрушающего инструмента при его работе на забое зависит как от роста удельной нагрузки (в меньшей степени), так и от увеличения скорости взаимодействия инструмента с породой (в большей степени).

Расход промывочной жидкости, а точнее скорость ее обтекания породоразрушающего инструмента, должен быть достаточным не только для очистки забоя и выноса шлама на поверхность, но и достаточным для охлаждения инструмента.

Разрушение горных пород инструментом режуще-скалывающего действия. Лопастные долота

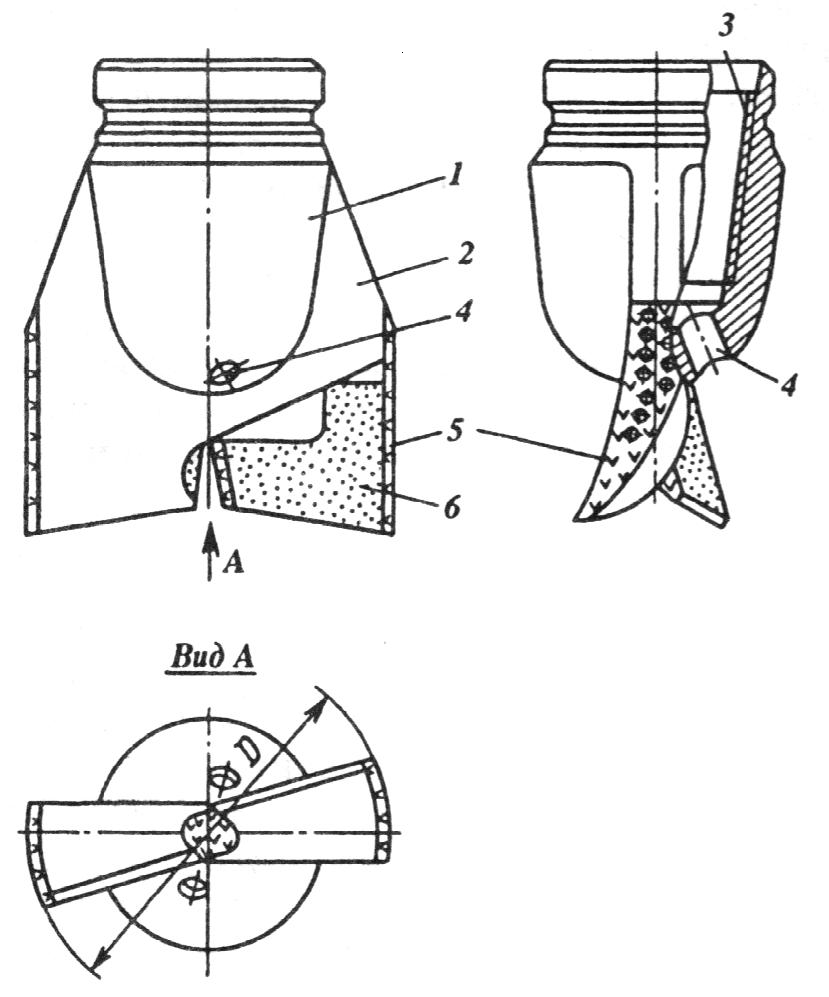

Долота режуще-скалывающего действия изготавливают двух типов (М и МС) для разбуривания мягких горных пород, пород средней твердости (до величины твердости горных пород, равной 3000 МПа). Вооружение этих долот изготавливается в виде лопастей со сплошной ре-жущей кромкой. Поэтому долота РС действия называют лопастными (рис.13). Режущие элементы лопастного долота находятся в постоянном

Р ис.

13. Двухлопастное долото диаметромD:

1 - корпус, 2 - лопасть, 3 - присоединительная

резьба, 4 - промывочное отверстие, 5 -

релит, 6 - чугун

ис.

13. Двухлопастное долото диаметромD:

1 - корпус, 2 - лопасть, 3 - присоединительная

резьба, 4 - промывочное отверстие, 5 -

релит, 6 - чугун

контакте с горной породой забоя сважины.

В состав лопастного долота входят корпус 1 и лопасти 2. В верхней части корпуса нарезается присоединительная резьба 3 (на рис.13 показана резьба внутренняя муфтовая), в нижней части – находится промывочное отверстие (в данном случае без насадка) для подачи промывочной жидкости на забой.

На эффективность разрушения горных пород значительное влияние оказывают геометрические характеристики лопастных долот. Величина угла заострения (угол при вершине долота) для эффективного разру-шения горной породы должна быть малой (это обеспечивает уменьшение контактной площади долота Sк). Обычно величина угла заострения изме-няется в диапазоне 200 - 250, дальнейшее уменьшение угла ограничено прочностью материала, из которого изготовлено долото.

У современных лопастных долот угол резания (угол между перед-ней гранью клина и плоскостью резания (поверхностью забоя) изменяется в пределах 850 – 900. Этой величине угла резания соответствует площадь контакта Sк резца с горной породой, по которой распределяется усилие вдавливания. От величины угла зависит величина осевого усилия F, обеспечивающего эффективное внедрение лопасти долота в горную породу.

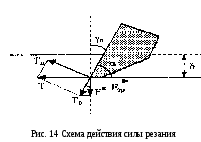

При внедрении лопасти долота в горную породу силу резания T можно разложить на две составляющие (рис. 14).

Сила Tн действует нормально передней грани и обеспечивает не только сжатие горной породы перед передней гранью, но и отрыв сжатой породы от забоя. Сила Tо направлена вдоль передней грани. Проекция F* = Tоcosп силы Tо на вертикальную ось обеспечивает углубление лопасти в забой:

F* = Tоsin пcosп = Tоsin 2п / 2,

где п - передний угол, + п = 900 (Рис. 14). Это приводит к тому, что глубина внедрения достигается при меньших осевых усилиях. Величине углов резания и заострения при конструировании лопастных долот большое внимание уделялось до 60‑х годов прошедшего века. В настоящее время повышение эффективности работы лопастных долот на забое скважины связывается со снижением контактной поверхности долот и повышением износостойкости торцовой поверхности лопастей. Первая задача решается путем выполнения торцовой поверхности лопастей ступенчатой формы. Вторая - путем применения износостойких мате-риалов.

В результате резания горных пород возникает стружка перед передней гранью резца. В зависимости от свойств горных пород, выделяют три вида стружек:

1) сливная (при бурении высокопластичных пород) представляет собой сплошную ленту,

2) сдвиговая (при бурении упругопластичных пород) формируется путем последовательного сдвига слоёв горной породы, не теряющих полностью связи между собой,

3) отрывная (при бурении хрупких горных пород), куски горной породы не имеют связи друг с другом.

Лопастные долота выполняют с обычной и гидромониторной систе-мами промывки. Число промывочных отверстий совпадает с числом лопас-тей. Струя жидкости, формируемая системой промывки, направляется на забой перед передней гранью лопасти. Эрозионный износ стенок промы-вочных отверстий при обычной схеме промывки не позвояет повысить скорость истечения свыше 30 м/с. Гидромониторная система промывки от-личается от обычной тем, что в промывочные отверстия устанавливаются гидромониторные узлы (твердосплавная или керамическая насадка) для предупреждения размыва корпуса долота при высоких скоростях исте-чения промывочной жидкости.

Долота РС действия изготавливаются двухлопастными (2Л) диамет-ром от 76 до 161,1 мм и трехлопастными диаметром от 120,6 до 469,9 мм (3Л). Шифруются долота следующим образом: 2Л 161,1М, 3ЛГ 190,5МС. Цифры 2 и 3 указывают на число лопастей, буква Л указывает на то, что долото является лопастным РС действия, числа 161,1 и 190,5 характери-зует диаметр долот, буквы М и МС указывают тип долот.

3.2.1. Кинематика лопастного долота. Реализация разрушения горных пород резанием происходит с помощью породоразрушающих элементов - лезвий долота, имеющих в основном несимметричную форму.

Процесс резания горных пород реализуется при суперпозиции двух движений: под действием непрерывно действующего осевого усилия F, обеспечиваемого весом бурильной колонны, лопасть долота внедряется в горную породу, вызывая ее разрушение под увеличивающимся пятном контакта; под действием вращающей силы (силы резания) T происходит разрушение породы перед передней гранью инструмента после предва-рительного сжатия породы. Сила резания T возникает вследствие вра-щения инструмента вокруг оси скважины под действием крутящего момента Mд, создаваемого вращающимися трубами при роторном буре-нии и забойным двигателем при турбинном бурении.

Разрушающее воздействие инструмента на горную породу можно усилить, дополнив статическое вдавливание циклической динамической нагрузкой. В этом случае горная порода будет дополнительно разуп-рочняться вследствие возникновения волн напряжений. Действие циклического нагружения будет наиболее эффектно при разрушении хруп-ких горных пород. С увеличением пластических свойств большее разру-шение горной породы совершается силой резания T.

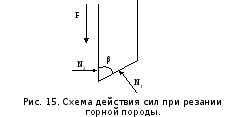

При

вдавливании лопастного долота в горную

породу осевое усилие можно разложить

на две составляющие F1 и

F2:

сила F1 действует

пер-пендикулярно к задней грани

инструмента, сила F2 действует

параллельно этой грани. Внедрению

инструмента в горную породу оказывают

cопротивление

силы N1 и

N2:

сила N1 действует

перпендикулярно задней грани, сила N2 -

перпендикулярно передней грани (рис. 15).

При

вдавливании лопастного долота в горную

породу осевое усилие можно разложить

на две составляющие F1 и

F2:

сила F1 действует

пер-пендикулярно к задней грани

инструмента, сила F2 действует

параллельно этой грани. Внедрению

инструмента в горную породу оказывают

cопротивление

силы N1 и

N2:

сила N1 действует

перпендикулярно задней грани, сила N2 -

перпендикулярно передней грани (рис. 15).

Появление силы N2 связано с асимметрией долота: внедрение долота в горную породу происходит не по вертикали, а по наклонной плоскости.

На задней и передней гранях клина возникают силы трения сколь-жения Fтр1 = kN1 и Fтр2 = kN2 , где k - коэффициент трения скольжения лопастного долота о породу. Сила трения обеспечивает изнашивание материала долота.

Внедрение инструмента в породу будет происходить тогда, когда усилие вдавливания больше суммы всех перечисленных сил:

F N1 + N2 + Fтр1 + Fтр2.

Разрушение горной породы перед передней гранью клина произойдет тогда, когда выполнится неравенство

T N2 + Fтр1 + Fтр2.

Силы F и T создают в горной породе под пятном контакта и перед передней гранью лопасти ядра сжатия. Разрушение горной породы под пятном контакта и перед передней гранью лопасти будет происходить неравномерно из-за неоднородности горных пород.

При вращательном бурении любая точка породоразрушающего инструмента, отстоящая от оси вращения на расстояние R , совершает винтовое движение: поступательно внедряется в горную породу забоя под действием осевого усилия и вращается под действием усилия резания. В системе координат x, y, z уравнения движения рассматриваемой точки следующие:

x = Rcos(t),

y = Rsin(t),

z =t/2

где t - время, угловая скорость, - глубина внедрения долота в горную породу. Последнее уравнение этой системы определяет поступательное перемещение любой точки инструмента, определяет подачу долота. Если долото имеет m лопастей, то подача долота определится выражением:

z = mt / 2.

Скорость поступательного движения вдоль оси z породоразрушающего инструмента определится выражением

Vz = dz/dt = / 2.

Из этой форулы следует, что механическая скорость бурения опреде-ляется не только величиной осевого усилия, обеспечивающее глубину внедрения породоразрушающих элементов вооружения в горную породу, но и скоростью вращения инструмента .

По этой причине осевое усилие и угловая скорость причислены к основными показателям режима бурения.

Абсолютная скорость движения любой точки, находящейся на долоте, равна ( V2 = Vz2 + Vt2 , Vt = 2Rt):

V = (x2 + y2 + z2)0,5 = (R22 + 22/42)0,5.

Так как максимальной величины абсолютная скорость достигает на периферии долота (с увеличением R), то периферийные участки долота необходимо покрывать износостойким материалом.

Работа А, совершаемая долотом, складывается из вертикальной АF и тангенциальной АТ слагаемых:

А = АF + АТ.

Величина первого слагаемого определится произведением силы вдав-ливания F на глубину внедрения (пройденный путь) :

AF = F,

а второго - произведением угла поворота инструмента на вращающтй момент Мд:

AТ = ·Мд,

где Мд = T·R, R - радиус долота. Суммарная работа, совершаемая долотом, определится выражением:

А = F· + ·Мд.

Величина работы долота за один оборот выразится формулой

А = F·o + 2·Мд,

где о - глубина внедрения лопасти долота в породу за один оборот, 2 -угол поворота долота за один оборот.

Эффективность реализации подведенной к забою скважины механи-ческой энергии характеризуется удельной объёмной энергией

Av = (F· + ·Mд) / (R2·).

Эффективность разрушения горных пород тем выше, чем меньше величина удельной объёмной энергии разрушения.

Изменение удельной объёмной энергии разрушения в единицу времени, т.е. удельная мощность, выразится формулой

P = Аv / t = (F·/t + tTR/t) / (R2.),

которую легко можно представить в виде

P = (FVмех + TR) / (R2.).

Величина удельной мощности Р, реализуемой долотом, позволяет обоснованно делать выбор соответствующего типа долота: долото, при бурении которым наблюдается минимальная удельная мощность в данном интервале, является самым экономичным. В самом деле, из приведенной формулы видно, что при заданных значениях режима бурения F = const, = const величина удельной мощности определяется только глубиной внедрения резца в породу . Это означает, что при бурении горных пород различной твердости значения удельной мощности различны.

3.2.2. Износ лопастного долота. Эффективность разрушения горных пород резанием высокая вследствие низкой энергоемкости процеса. Серьёзным ограничением применения лопастных долот в бурении является большой износ вооружения этих долот при резании горных пород. Причем, зависимость линейной скорости движения точки, расположенной на торцовой рабочей кромке долота, от расстояния до оси вращения приводит к неравномерному износу рабочей поверхности лопастей. Это приводит к притуплению лопасти, снижению удельного давления на породу. Как следствие, происходит снижение эффективности разрушения и умень-шение механической скорости бурения. Изнашивание боковых граней уменьшает диаметр долота, диаметр скважины. Чтобы избежать этого, боковые калибрующие и другие рабочие поверхности лопастных долот покрывают релитом или чугуном (рис.13).

Эффективное использование лопастных долот обеспечивается при выполнении следующих двух условий:

1. Разрушение забоя должно происходить при минимальной энерго-емкости,

2. Лопастное долото на периферии должно иметь больший запас вооружения, чем на внутренних поверхностях. (Под запасом вооружения понимается величина объема металла, который может быть изношен без выхода инструмента из строя).

Износ лопастного долота в процессе его работы играет решающую роль в определении применимости разрушения горных пород резанием: если бы не было изнашивания лопастного долота, то другого инструмента для разрушения горных пород не требовалось бы создавать.

Создание новых износостойких материалов приведет к расширению области использования режущих породоразрушающих инструментов.

Большая площадь контактна лопастных долот позволяет использовать лопастные долота в основном при роторном бурении с небольшими окружными скоростями малоабразивных горных пород, имеющих малую твердость.

3.2.3. Динамика лопастного долота. В бурильной колонне, являющейся упругим элементом большой протяженности, возникают продольные, крутильные и поперечные колебания. Основным виновником перечислен-ных колебаний является упругая энергия W , запасаемая в бурильной ко-лонне при бурении, и неоднородность строения горных пород.

Величина запасенной в бурильной колонне упругой энергии определяется жесткостью колонны. Через жесткость бурильной колонны упругую энергию, запасенную в ней, можно представить в виде:

W = Df ·2 + Dl ·2,

где Dl - продольная жесткость, - абсолютная упругая деформация, Df = Mд / - угловая жесткость, - угол закручивания бурильной колонны.

Колебания жесткости в процессе бурения приведут не только к изме-нению энергии W, но и к изменению углубления долота в горную породу.

Изменение осевой нагрузки на долото, происходящее вследствие возникновения продольных колебаний, может составлять 25 50 % и более от величины её среднего значения. Вертикальные колебания долота с амплитудой, равной 55 мм, являются обычными. Эти колебания приводят к большим динамическим нагрузкам и являются причиной усталостных поломок элементов бурильной колонны. При прочих равных условиях динамичность будет тем меньше, чем больше число лопастей у долота. На возникновение продольных колебаний значительное влияние оказывает неоднородность прочностных свойств горных пород забоя, наличие трещи-новатости в породах.

Под крутильными колебаниями понимают изменение угловой скорости около среднего значения, а под поперечными колебаниями понимают периодические перемещение оси долота по забою.

Природа возникновения крутильных и поперечных колебаний одинакова: неравномерная подача долота и неоднородность механических свойств горных пород забоя, приводящие к неравномерному разрушению породы перед лопастями долота (при одинаковой величине запасенной упругой энергии в бурильной колонне). Это приводит к возникновению крутильных ударов (резкое увеличение момента на долоте) и дополнительному закручиванию бурильной колонны на угол 1. При последующем уменьшении подачи происходит уменьшение момента на долоте, при этом буровая колонна раскручивается на угол:

1 - 2 = W1 / M1 – W2 / M2.

Таким представляется механизм возникновения колебаний угловой скорости около среднего значения. Амплитуда и частота колебания зависит как от свойств горной породы, так и от жесткости бурильной колонны. Т.к. вес бурильной колонны большой, то крутильные колебания вызывают значительные динамические нагрузки на долото в фазе замед-ления крутильных колебаний. Это может привести к преждевременному повреждению инструмента.

Неоднородность прочностных свойств горных пород приводит к тому, что перед лопастями долота разрушение происходит неодновременно. При этом наблюдается такая картина: вся буровая колонна и долото постоянно смещаются в сторону лопасти, перед которой порода не разрушилась. Это приводит к возникновению поперечных колебаний оси долота. Основная особенность развития поперечных колебаний заключается в том, что скважина приобретает форму многоугольника, число вершин которого на единицу больше числа лопастей долота, т.е.равно m + 1.