Введение

Большинство деталей автомобилей воспринимают при работе значительные статические и динамические нагрузки. Динамические нагрузки возникают при сгораний газов в камере сгорания цилиндров двигателей, из-за действия инерционных сил, в результате частотных колебаний, при торможений автомобиля, ударах колес от препятствий и по другим причинам. Многие детали воспринимают перенесенные нагрузки и поэтому подвергаются усталостным разрушениям. Некоторые детали автомобилей, кроме механического подвержены коррозионно-механическому изнашиванию, в частности окислительному (поршни, головки цилиндров, поршневые кольца, гильзы цилиндров и др.)

Особенности эксплуатаций автомобилей не позволяют при разработке их конструкций идти по пути увеличения сечений габаритных размеров и массы деталей, поэтому к материалам, применяемым для их изготовления, предъявляются высокие требования. Они должны надежно обеспечивать статическую и динамическую прочность деталям, высокую износостойкость трущихся поверхностей, температурную и коррозионную стойкость.

Указанным требованиям, хорошо отвечают легированные стали. В нормализованном и улучшенном состояний они обеспечивают при ограниченных сечениях необходимую прочность, а в результате химико-термической обработке с последующей закалкой и низким отпуском - высокую твердость и износостойкость рабочих поверхностей при больших удельных нагрузках.

Но нельзя не учитывать, что стоимость легированных сталей достаточна высока. Поэтому наряду с легированными сталями применяют и более дешевые низколегированные и качественные углеродистые стали и серые чугуны.

В качестве заготовок автомобильных деталей используются поковке, штамповки черное и цветное литье. Первые два вида заготовок отличаются более равномерной и мелкозернистой структурой и ориентированным расположением волокон зерен металла, а, следовательно, и наилучшими механическими свойствами изготавливаемых из них деталей. Поэтому в конструкциях автомобилей кованных и штампованных деталей большинство. Исходным материалом для изготовления по ковок и штамповок является металлопрокат. Однако он почти в три раза дороже черного литья. По этому, в тех случаях, когда нагрузки деталей ограниченны, целесообразно вместо поковок и штамповок использовать отливки. При изготовлений деталей особо сложной формы литье часто является возможным способом изготовления заготовок (блоков и головок цилиндров, картеров коробок передач, картеров редукторов и др. деталей)

Наиболее дешевым видом черного литья являются серые чугуны. В автомобильной промышленности широко применяются модифицированные, легированные, высокопрочные, ковкие и специальные чугуны.

1.Краткие сведения о чугунах

Чугунами называются сплавы железа с углеродом, в которых содержится более 2,14% углерода. Вторым важнейшим и обязательным элементом для чугунов является кремний, содержание которого колеблется от 0,5 до 3-5% в зависимости от марки чугуна. Углерод кремний и алюминий (C, Si, Al) Являются графитизирующими элементами. Способствуют появлению свободного графита, т.е. графитных включений. Марганец-карбидообразующий элемент. Он карбидообразующий элемент, влияет на образование перлита металлической основе и его дисперсности. Марганец способствует отбеливанию чугуна.

Сера также способствует отбеливанию чугуна и ухудшает литейные свойства (снижает жидко текучесть), содержание серы лимитируется от 0,08% для мелкого литья и 01-012% для крупного.

Фосфор практический не влияет на графитизацию. Это полезная примись в чугуне, так как улучшает жидко текучесть. Твердые участки фосфид ной, эвтектики повышают, общую твердость и износоустойчивость чугуна.

Часто чугун легирует хромом, никелем, медью, алюминием. Хром препятствует, а медь и никель способствуют графитизаций чугуна.

-

Разновидности чугунов

По структуре способу получения и свойствам все чугуны можно разделить на следующие виды:

1 Белый или предельный чугун;

-

Серый или литейный (Сч)

-

Ковкий чугун (Кч)

-

Высокопрочный чугун с шаровидным графитом (Вч)

Преимущества чугунов по сравнению со сталями

1.Чугуны и стали являются самыми дешевыми машиностроительными материалами, но чугуны дешевле стали

2.Чугуны обладают лучшими литейными свойствами (большой жидко текучестью и меньшей усадкой). Поэтому их используют для изготовления корпусных деталей, деталей сложной формой, детали с внутренними полостями

3.Чугуны, в которых, имеется графит, лучше, чем стали сопротивляются и стиранию, т.к. графит выполняет роль твердой смазки

4.Чугуны хорошо гасят вибраций и шум. Поэтому станицы станков, кузнечных прессов, полы в цехах делают из чугуна.

5.Все чугуны (кроме белых) хорошо обрабатываются резанием, т.к. получается сыпучая стружка

6.Чугуны меньше, чем сталь чувствительны к надрезам, рискам, других концентраторов напряжения, которые могут служить очагами усталостного разрушения.

Недостатки чугунов.

1.Главный недостаток чугунов по сравнению со сталями-более низкие механические свойства, особенно при растяжений и ударных нагрузках

2.Склонность чугунов к хрупкому разрушению

3.плохая свариваемость

4.Чугуны практический не подаются обработке давлением.

1.2 Чугуны со свободным графитом

Формы графита.

Серые, ковкие, высокопрочные чугуны по структуре можно рассматривать как сталь с ферритной, феррита-перлитной или перлитной с металлической основой, в которой находятся графитные включения различной формы.

У серых чугунов - пластинчатая форма графита, у ковких хлопьевидная, у высокопрочных-шаровидная. Следовательно, механические свойства чугунов влияют два структурных фактора:

1.Форма графитных включений;

2.структура металлической основы чугуна.

Форма графитных включений становиться определяющим фактором, когда особенно сильно сказывается вредная влияние включений, как концентраторов напряжений. Это резко уменьшает пластичность чугуна и делает его хрупким.

Пластинчатая форма графита характерна для серого чугуна это могут, быть прожилки, лепестки их пересечения. Особенно опасны прожилки с острыми концами. Пластинчатая форма графита очень охрупчивает чугун.

Хлопьевидный графит. Он характерен для ковкого чугуна. Если при отливке получить белый чугун, а затем, используя неустойчивость цемента с помощью длительного оттиска (~ 80 часов.) разложить это (Feз С →Fe+C), то образующиеся графит приобретает компактную, почти равносную, но не округлую форму - хлопьевидную.

Шаровидный графит. Такая форма графита характерна для высокопрочного чугуна, получаемого из жидкого серого с добавлением внето магния или церия. Округленные включения графита не создают резкой концентрации напряжений, такие включения не являются «трещинами» и чугун с шаровидной формой имеет значительно более высокую прочность в изгибе, чем чугун с пластинчатым графитом. Ковкий чугун с хлопьевидным графитом занимает промежуточное положение по прочности между обычным серым и высокопрочным чугуном.

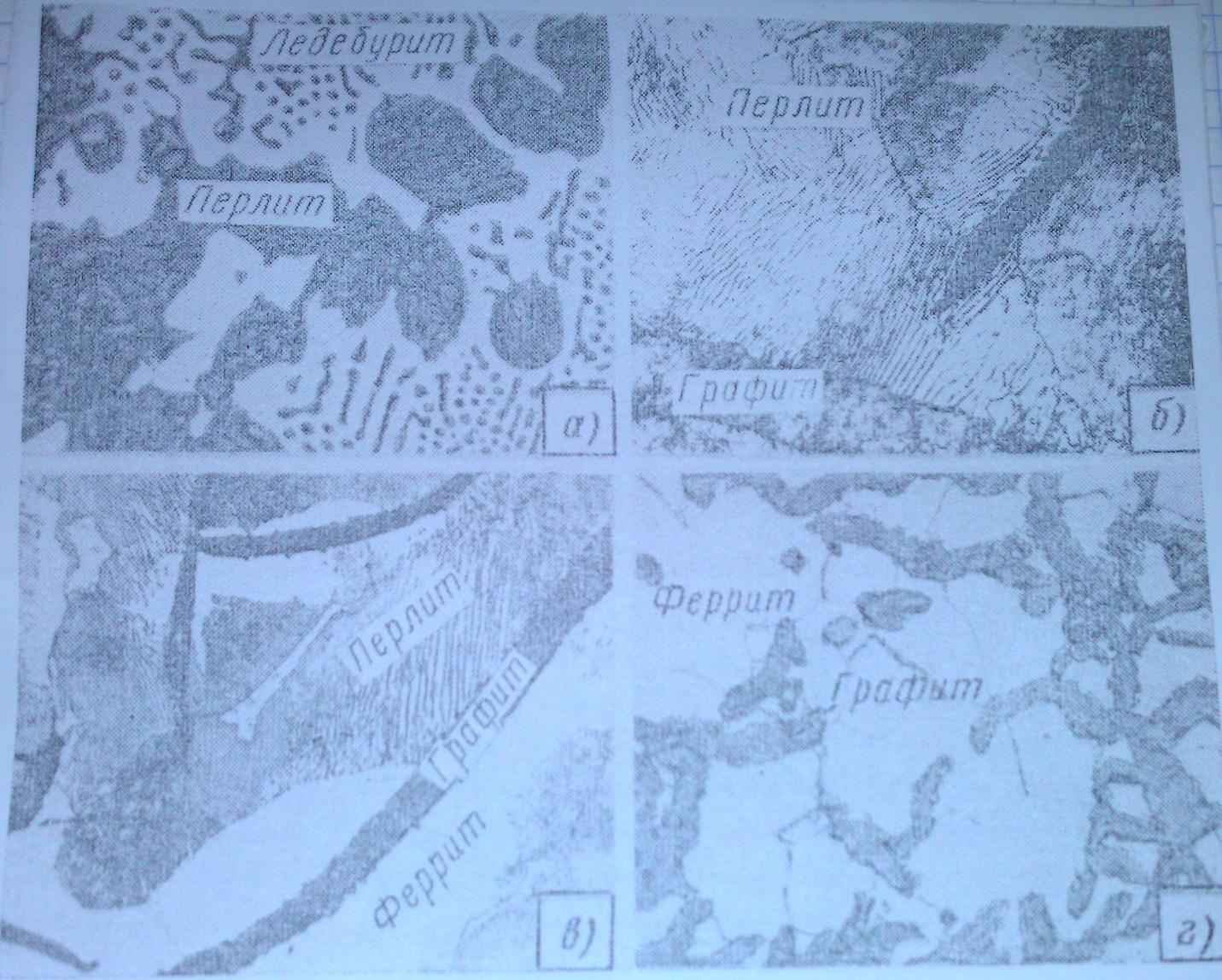

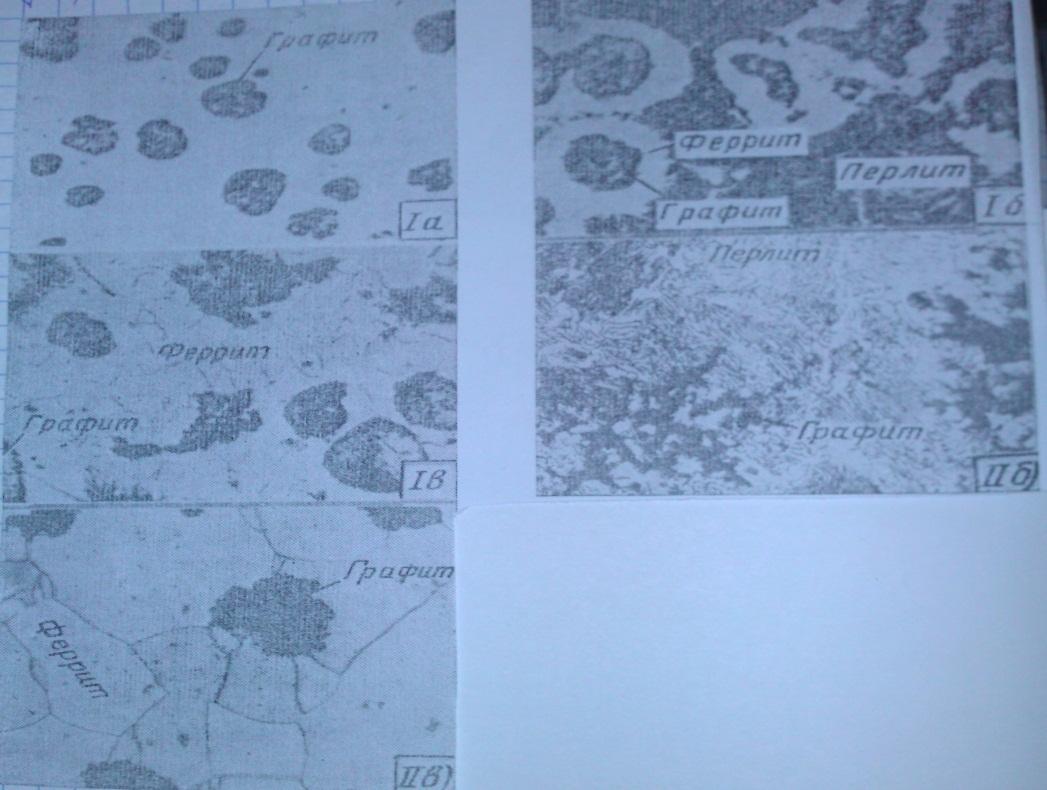

Микроструктура чугуна с различной формой графита дана на рис 1 и рис 2.

Рис.1 Микроструктура серого чугуна(x 500)., а-белый чугун, б-перлитный серый чугун., в-ферритно - перлитный серый чугун., г-ферритный серый чугун.

Рис.2. микроструктура высокопрочного чугуна с шаровидным графитом(l;x150) и ковкого чугуна (ll;x500): а)- Нейтральный шлиф. б)- Перлитный чугун. в)- Ферритный чугун.

Таким образом, прочность чугунов определяется строением металлической основы и формой графитных включений

Пластичность чугунов с разной формой графита характеризуется следующими значениями относительного удлинения, %

|

Графит |

Пластинчатый |

Хлопьевидный |

шаровидный |

|

S% |

0,2-0,5 |

5-10 |

10-15 |

|

|

|

|

|

Пластичность мало зависит от строения металлической основы (нижние значения типичны для перлитных чугунов, верхние - для ферритных)

Твердость HB, определяемая структурой металлической основы, имеет следующие значения

|

Чугун |

Ферритный |

Феррита-перлитный |

Перлитный |

|

Твердость HB |

150 |

200 |

250 |

|

|

|

|

|

Твердость мало зависит от формы графитов