Монография Попов т3

.pdf

Теплогидравлическая эффективность перспективных способов интенсификации теплоотдачи в каналах теплообменного оборудования

Спиральные выступы в трубе возможно образовать посредством установки в них пружинных вставок из проволоки. При малых шагах проволочной спирали может нарушаться тепловой контакт выступа (проволоки) с поверхностью трубы, поэтому эффект увеличения поверхности теплообмена за счет выступов может существенно падать по сравнению с его проявлением при спиральной накатке. Этот недостаток снижает тепловую эффективность пружинных вставок при малых шагах относительно накатанных спиральных выступов. При достаточно больших шагах влияние указанного фактора незначительно. В случае гидропотерь, одинаковых с гладкой трубой, трубы с пружинными вставками обеспечивают увеличение теплосъема до 40%. Экспериментальное исследование показало, что при прочих равных условиях с гладкими трубами использование пружинных вставок позволяет уменьшить поверхность теплообмена на 50–60%. Применение вставок увеличивает стоимость трубного пучка на 15% и более.

Пружинные вставки способны интенсифицировать процессы массообмена на поверхности жидких пленок, стекающих по стенке канала. В вертикальной трубе со стоком пленки воды по стенке пружинная вставка, установленная соосно около поверхности пленки (вне воды), увеличивает коэффициент массообмена на поверхности пленки на 38 %.

Интенсификацию теплообмена в трубах, в кольцевых каналах, в продольно и поперечно омываемых пучках труб возможно осуществить посредством создания на поверхности теплообмена поперечных кольцевых или спиральных канавок. Наиболее просто канавки наносятся на наружную поверхность путем накатки, в канале канавки возможно получить электрохимической обработкой.

При ламинарном течении поперечные кольцевые канавки могут не влиять на теплообмен и гидросопротивление. В турбулентном потоке углубления на поверхности вызывают периодические срывы потока, в канавках образуются устойчивые вихри. Турбулентные пульсации, генерируемые срывами и вихрями в пристенном потоке, увеличивают гидросопротивление и теплоотдачу на стенке. Некоторый вклад в увеличение теплообмена вносит наращивание теплообменной поверхности за счет канавок, однако изменение поверхности при этом незначительно (не более нескольких процентов). Теплоотдача и гидросопротивление труб с поперечными канавками нарастают при увеличении глубины и уменьшении шага канавок. При возрастании Re увеличивается естественный уровень турбулентности в потоке и уменьшается толщина вязкого подслоя, соответственно дополнительная турбулизация пристенной зоны за счет канавок мало содействует росту теплообмена ( Nu / Nuгл стабилизируется)

и значительно – увеличению потерь давления в потоке. Посредством поперечных кольцевых канавок в тесных продольно обтекаемых пучках труб и в коль-

399

Теплогидравлическая эффективность перспективных способов интенсификации теплоотдачи в каналах теплообменного оборудования

цевых каналах достигается увеличение теплоотдачи до 50 % по сравнению с гладкой поверхностью при примерно одинаковом росте гидропотерь. Увеличение теплоотдачи ( Nu / Nuгл) в продольно обтекаемых пучках труб при наличии

поперечных канавок начинается при Re1 = (3,6 − 33,8h/dэ∞ ) 104 , а стабилизация

Nu / Nuгл возникает при Re2 = (4,7 −18,85h/dэ∞ ) 104 , dэ∞ – эквивалентный

диаметр пучка труб.

Интенсификация теплообмена посредством поперечных канавок в продольно омываемых пучках труб целесообразна в тесных пучках, S/ dн =1,1 −1,3,

S – шаг труб. Для обеспечения оптимального режима интенсификации теплообмена в трубах и в межтрубном потоке посредством накатки поперечных канавок рекомендуется выдерживать глубину канавок в пределах h / dн = 0,020 − 0,035 .

Интенсификация теплообмена спиральными канавками, сопровождаемая повышением гидросопротивления, связана с закруткой потока и вихреобразованием в канавках. В литературе приведены опытные формулы для определения коэффициентов сопротивления и теплоотдачи в рассматриваемых трубах.

Трубы со спиральными канавками рекомендуются для парогенерирующих каналов и экономайзеров котлов.

Основы рационального проектирования современных теплообменников свидетельствуют о невозможности разработки эффективных аппаратов без внедрения интенсификации теплообменных процессов. Следует учитывать, что интенсификация теплообмена, как правило, повышает стоимость и гидросопротивление единицы площади интенсифицированной теплообменной поверхности, по сравнению с обычной. Очевидно, что технико-экономическую целесообразность использования определенного способа интенсификации теплообмена необходимо подтвердить известными методами оценки эффективности теплообменников. Для стационарной теплоэнергетики используются, в основном, коэффициент Е и метод расчетных затрат. При внедрении интенсификации теплообмена требуется оценка возможного влияния ее на весь комплекс характеристик теплообменного оборудования: размеры; массу; стоимость изготовления и эксплуатации; склонность к вибрации и загрязнению; прочность; технологию изготовления; удобство эксплуатации и ремонта; надежность работы и ряд др. качеств.

Теплогидравлический расчет каналов с ленточными закручивателями возможно провести по формулам В.К.Щукина, в которых приняты следующие обозначения: S – поворот спирали на 180º; ϕ–угол закрутки потока около по-

400

Теплогидравлическая эффективность перспективных способов интенсификации теплоотдачи в каналах теплообменного оборудования

верхности трубы, при этом tgϕ = π2 Sd , где d – внутренний диаметр трубы. Диа-

метр эквивалентный спирального канала вычисляется по формуле:

dэ = |

d(πd − 4δ) |

|

|

|

|

, δ – толщина ленты. |

|

|

|

πd + 2(d − δ) |

|

|

||

Течение в условиях закрутки характеризуется числом Дина – Dе= Re |

d |

, D – |

||

|

|

|

D |

|

средний диаметр изгиба канала; Re = wdν э ; w – среднерасходная (осевая) ско-

рость в спиральном канале. Критическое значение числа Дина равно Deкр=11,6. В изогнутых трубах вторичные течения появляются при Deкр≥11,6, сначала возникает ламинарное с макровихрями течение. Переход к турбулентному

течению происходит при:

Reкр = 2300 + 38900(d /S)1,16 .

Для турбулентного режима при S/ d = 2,65 −13; Re ≤5,9 104 :

|

−0,28 |

D −0,09 |

D |

−0,65 |

||||

ξ = 0,705Re |

f |

|

|

|

+ 0,009 |

|

|

, |

|

|

|||||||

|

d |

d |

|

|||||

|

8 |

S |

2 |

||

D / d = 0,5 + |

|

|

. |

||

π2 |

|||||

|

d |

|

|||

В случае S/ d =1,79 −13,00 для газа:

Nuf = 0,079Re0,74f Prf0,43 (Tf /Tw )0,575 (D / d)−0,11,

для жидкости используется симплекс (µ f / µw )0,36 .

В ламинарно-вихревом режиме при Re < Reкр; S / d = 2,5 −11:

ξ= 6,34Ref −0,474 (D/d)−0,263 + 25,6Re−1 ;

Nuf = 0,3Re0,6f Prf0,43 (D / d)−0,135 .

401

Теплогидравлическая эффективность перспективных способов интенсификации теплоотдачи в каналах теплообменного оборудования

ГЛАВА 6. ТЕПЛООБМЕН И СОПРОТИВЛЕНИЕ ПРИ ПОПЕРЕЧНОМ ОБТЕКАНИИ ОРЕБРЕННЫХ ТРУБ С МАЛЫМИ ШАГАМИ ОРЕБРЕНИЯ

6.1. Анализ состояния вопроса по конструкциям и технологии изготовления поперечно-оребренных труб

6.1.1. Классификация оребренных труб

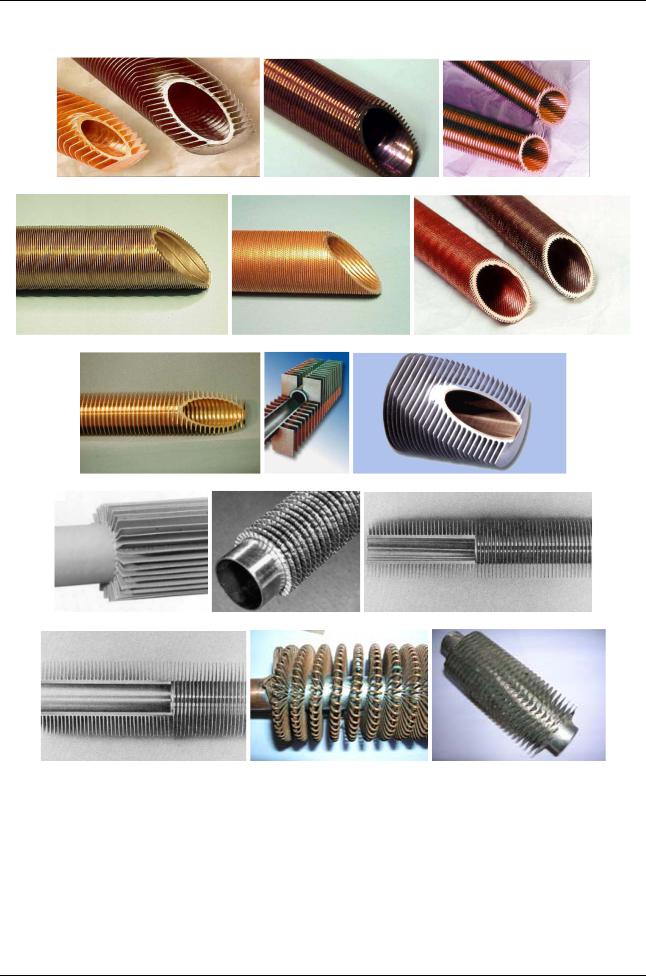

Системы отопления, охлаждения и кондиционирования воздуха находят все более широкое применение в различных областях жизнедеятельности человека. В силу ряда особенностей теплообменные аппараты (ТА) этих систем работают при малых температурных напорах и в условиях низкого предельно допустимого уровня шума. Поэтому скорость воздуха в ТА составляет не более 5 м/с, что обуславливает невысокие плотности теплового потока, определяющие большие массу, габариты и стоимость ТА, снизить которые можно путем развития поверхности оребрения (рис.6.1). В настоящее время в ТА систем отопления, охлаждения и кондиционирования воздуха применяются трубы с насадным пластинчатым, спирально-навивным, спирально-накатным, проволочным оребрением. Как показывают исследования [1], уменьшение линейных размеров позволяет значительно интенсифицировать теплоотдачу со стороны воздуха и снизить габариты ТА. Но при этом возникают проблемы технологического и эксплуатационного характера.

Ряд работ посвящен изысканию эффективных форм оребрения и различным способам интенсификации теплоотдачи на их поверхностях [3-7]. В.М.Антуфьев, проведя сопоставление поверхностей на основе предложенной им методики [5], пришел к выводу, что изменение формы трубы не является решающим фактором при интенсификации теплообмена. Исследование теплоотдачи ребристых труб с различной формой ребра [6] показало, что форма ребра не оказывает какого-либо существенного влияния на процесс теплообмена.

Попытки интенсификации теплоотдачи за счет разрезки ребер, специальной компоновки труб с обрезанными ребрами по данным В.Ф.Юдина [6,7] и Г.А.Дрейцера [8], не обеспечивают высокой эффективности. По данным Е.Н.Письменного разрезка ребра может увеличить теплоотдачу в случае разворота сегментов ребер до 44% [9], а без разворота на 10-30% [10,11], однако эффект интенсификации падает с уменьшением Re, что согласуется с [12].

402

Теплогидравлическая эффективность перспективных способов интенсификации теплоотдачи в каналах теплообменного оборудования

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

н |

о |

п |

Рис.6.1. Типы оребрения: а – трубы Wolverine H–P Trufin, б – трубы Wolverine S–T Trufin, в – трубы Wolverine Turbo–CDX, г – трубы Wolverine Turbo–Chil, д – трубы Wolverine Turbo–CIII, е – Wolverine Turbo–CSL, ж – трубы Wolverine W–H Trufin, з – трубы Greens Power Ltd. Sleel H, и – трубы Greens Power Ltd. Sleel H, к, л – трубы Armstrong, м – трубы Wolverine I–L Trufin, н – трубы Wolverine L–С Trufin, о – трубы Fin Tube MFG с проволочными ребрами, п –

трубы Fin Tube MFG со спиральными разрезными ребрами

403

Теплогидравлическая эффективность перспективных способов интенсификации теплоотдачи в каналах теплообменного оборудования

Эффективность этого способа интенсификации резко падает при уменьшении линейного размера поверхности теплообмена [13]. Интенсификация теплоотдачи путем конфузорной подгибки ребер по данным Е.Н.Письменного [14, 15] позволяет в ряде случаев повышать теплоотдачу на 15-77% при росте аэродинамического сопротивления на 40 - 117%. По данным [16, 17] эффект от подгибки ребер отрицательный.

Исследования [7] показали, что трубы с искусственной шероховатостью в виде зубьев, а также трубы с поперечными просечными и перфорированными ребрами не могут быть рекомендованы к применению, так как при сохранении примерно одинаковых объемных и массовых характеристик по сравнению с гладкоребристыми трубами усложняется технология их изготовления и растет стоимость. Исходя из этого в [3,6,18] рекомендуется применять трубы с винтовым оребрением как наиболее технологичные.

Исследования конвективного теплообмена на поверхностях ребер с нанесенными луночными покрытиями [19-24] показали увеличение теплоотдачи на 35–40% при отстающем росте и даже уменьшении аэродинамического сопротивления. Данный метод интенсификации теплоотдачи весьма перспективен и только проблемы технологического порядка сдерживают его применение на ребрах поперечно-оребренных труб.

Оценка эффективности теплоотдачи на поперечно обтекаемых ребристых трубах является актуальной задачей. Как правило, в публикациях полученные результаты оцениваются в виде зависимости (Nu/Nuгл)/(ζ/ζгл), например [9,10,15,24]. Согласно А.И.Леонтьеву [25] особый интерес вызывают работы, в которых наблюдается опережающий рост теплоотдачи относительно роста аэродинамического сопротивления.

Конструктивно ребра оребренных труб бывает двух типов: плоские и стержневые (трубы с шипами и с проволочным оребрением). Трубы с плоским оребрением – продольным, винтовым и шайбовым – получили более широкое распространение. Трубы с продольным и шайбовым оребрением являются предельными случаями труб с винтовым оребрением, когда угол подъема винтовой линии ребра, определенный для однозаходной винтовой поверхности как

γ = arctg πspd , составляет соответственно 90° и 0°. Трубы с углами подъема вин-

товой линии ребра меньше 15° принято называть поперечно-оребренными. В данной работе исследуются поперечно-оребренные трубы.

Различают следующие виды поперечно-оребренных труб:

со спирально-навивным оребрением;

со спирально-накатным оребрением;

изготовленные методом деформирующего резания;

с отдельными насадными ребрами.

Технологически трубы получаются следующими способами:

1. Спирально-навивное оребрение изготавливается навивкой стальной, алюминиевой или реже медной ленты на несущую трубу. Как правило, несущая

404

Теплогидравлическая эффективность перспективных способов интенсификации теплоотдачи в каналах теплообменного оборудования

труба стальная. Спирально-навивное оребрение применяется в широком диапазоне геометрических размеров.

Для уменьшения термического контактного сопротивления (ТКС) необходимо улучшить контакт ребер и несущей трубы.

В случае использования навивки из стальной ленты ребра могут быть приварены к несущей трубе. По данным [26] разработанная ИЭС им. Патона технология изготовления поперечно-оребренных труб методом радиочастотной приварки ребер позволяет изготавливать трубы d = 22 - 152 мм, δр = 1,5 – 9,0

мм, hр до 25 мм и sp = 4 - 20.

В случае использования навивки из алюминиевой или медной ленты применяют навивку с натягом и пайкой. Натяг между ребрами и несущей трубой создается завальцовкой навивки на глубину h1 ≈ 0,3 – 0,5 мм в несущую трубу, а также образованием горизонтальной полки ребра путем отгибания его основания (так называемые L ребра). Иногда во втором случае ребра закатываются в продольные бороздки небольшой глубины в несущей трубе (так называемые KLM ребра). Такими способами, по данным [27] можно изготовить трубы с параметром ψ до 27 (ψD = 8,34).

По данным [28] в отечественном и мировом производстве трубчатых оребренных ТА с воздушным обдувом серийно применяются преимущественно два вышеописанных конструктивных типа биметаллической оребренной трубы.

Следует отметить, что, несмотря на значительные успехи развития технологии пайки алюминия (пайка в вакуумной печи, пайка под флюсом), эта технология остается достаточно сложной, а паяные соединения с участием алюминия являются недостаточно надежными.

ТА с навивным оребрением имеют большую трудоемкость и материалоемкость при изготовлении на единицу теплообменной поверхности, чем ТА с пластинчатым оребрением. Это обстоятельство объясняет то, что в последнее время поверхности с пластинчатым оребрением постепенно вытесняют поверхности с навивным оребрением.

2. Спирально-накатное оребрение выполняется путем выдавливания ребер из толстостенной медной или алюминиевой трубки. Путем накатки алюминиевых трубок получают поверхность с трапециевидными ребрами. По условиям технологии средняя толщина накатных алюминиевых ребер δр ≥ 0,5 мм, что значительно выше оптимальной с точки зрения теплообмена; шаг оребрения sр ≥ 2,45 мм для сопряженных высот ребра hp ≤ 15,2 мм, что в итоге определяет предельно достигнутый коэффициент оребрения трубы ψ = 20,73 (ψD = 9,46) [29]. Существуют биметаллические трубы с накатными ребрами: трубы стальные, ребра алюминиевые.

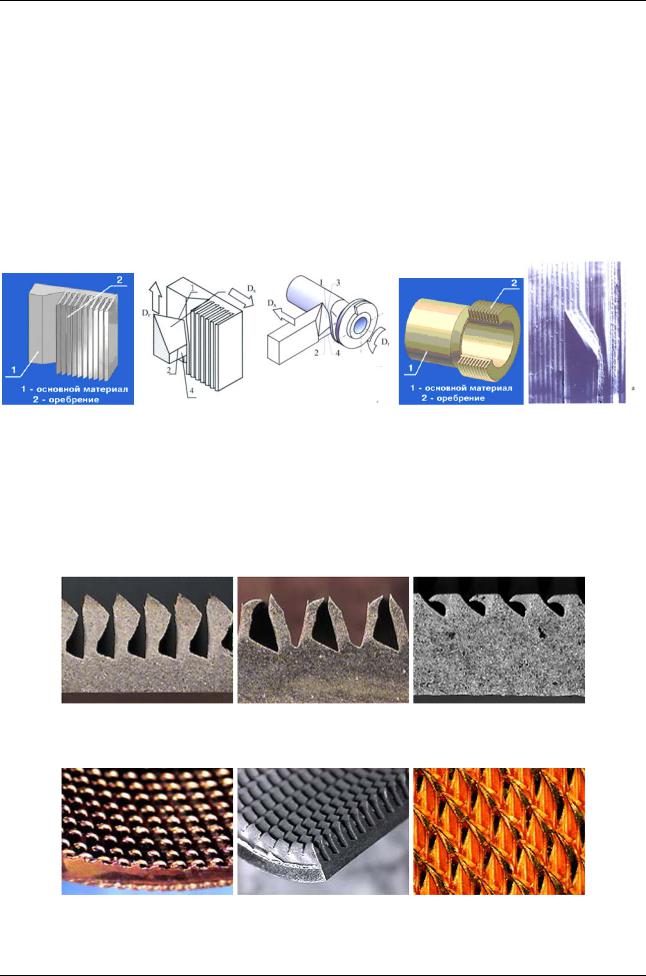

3. Деформирующее резание (ДР) – сравнительно новый метод механической обработки, сочетающий процесс частичного срезания припуска и целенаправленного пластического деформирования подрезанного поверхностного слоя [132]. Образующаяся при ДР стружка не отделяется полностью от заготовки, сохраняя с ней связь по своей узкой стороне, поэтому в оребренных трубах,

405

Теплогидравлическая эффективность перспективных способов интенсификации теплоотдачи в каналах теплообменного оборудования

полученных методом ДР, полностью отсутствует ТКС. С помощью ДР по данным Н.Н.Зубкова [2] возможно увеличение площади исходной поверхности ψисх до 14 раз, при этом возможно получение ребер разнообразной, в том числе и прямоугольной формы, а возможный минимальный шаг оребрения sр = 0,15 мм

(δ = 0,02 мм).

В МГТУ им. Н.Э. Баумана, на кафедре МТ-2 [131–137], активно ведутся исследования нового метода формообразования, основой которого являются одновременно как процесс резания, так и пластического деформирования.

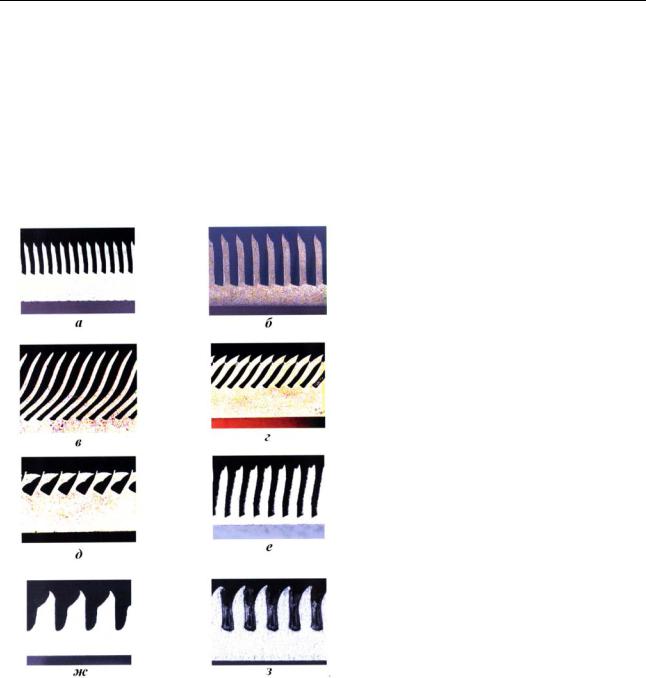

Схемы обработки деформирующим резанием и формы получаемых ребер и оребренных поверхностей (труб) приведены ниже на рис.6.2–6.5.

а |

б |

в |

Рис.6.2. Схема обработки деформирующим резанием [132–137]: а – по схеме строгания, б – по схеме точения, в – зона деформирующего резания, фотография со сканирующего электронного микроскопа САМ–SCAN–4–4DV, Сталь 10, увеличение 40x; 1 – главная режущая кромка, 2 – вспомогательная (деформирующая) кромка, 3 – передняя поверхность инструмента, 4 – вспомогательная задняя поверхность

Рис.6.3. Варианты ребер для поверхностей кипения, получаемых деформирующем резанием [132–137]

Рис.6.4. Варианты ребер для поверхностей конденсации, получаемых деформирующем резанием [132–137]

406

Теплогидравлическая эффективность перспективных способов интенсификации теплоотдачи

вканалах теплообменного оборудования

4.ТА с отдельными насадными ребрами применяются редко из-за большой трудоемкости изготовления.

Теоретическими [30] и экспериментальными [27] исследованиями установлено, что для дальнейшего совершенствования оребренных труб следует

уменьшать шаги оребрения и применять ребра толщиной δр = 0,3 – 0,35 мм, а коэффициент оребрения трубы следует довести до ψ = 22-25.

Требуемые геометрические параметры возможно обеспечить путем оребрения труб лентой, при этом у данных труб будет иметь место ТКС ребра и несущей трубы. Путем накатки невозможно получить заданные параметры оребрения, но у этих труб будет отсутствовать ТКС. Требуемые геометрические параметры оребрения достигаются только методом ДР, причем у полученных данным ме-

тодом труб отсутствует ТКС. Таким образом, актуальность

исследования оребренных труб с малыми шагами оребрения с полученными деформирующим резанием (ДР) ребрами обусловлена все более широким применением в вышеописанных системах ТА на основе оребренных теплообменных поверхностей, полученных деформирующим резанием (ТДР). По сравнению с трубчатопластинчатыми ТА они обладают следующими достоинствами:

|

|

|

|

|

|

|

− |

отсутствием термического кон- |

||||

|

|

|

|

|

|

|

|

тактного сопротивления (ТКС) |

||||

Рис.6.5. |

Варианты |

ребер |

для |

|

ребер с несущей трубой; |

|

||||||

− |

возможностью |

получения |

||||||||||

конвективного |

теплообмена, |

получа– |

||||||||||

емых деформирующем резанием [132– |

|

большей |

компактности |

ТА |

||||||||

|

вследствие |

меньших |

шагов |

|||||||||

137]: |

а – мельхиор, S=0,25 |

мм, h=1,0 |

|

|||||||||

|

оребрения; |

|

|

|

||||||||

мм; |

б – медь, S=1,0 мм, h=4,0 мм; в |

|

|

|

|

|||||||

− |

высокой надежностью и герме- |

|||||||||||

– медь, S=0,3 мм, длина ребер 1,8 мм; г – |

||||||||||||

медь, |

S=0,3 |

мм; д – |

медь, |

S=0,5 |

мм; |

|

тичностью ТА вследствие |

со- |

||||

|

кращения |

соединений, а |

также |

|||||||||

е – |

алюминий, |

S=0,4 |

мм, h=1,5 |

мм, |

|

|||||||

|

большей жесткостью и прочно- |

|||||||||||

остаточная толщина стенки трубы 0,15 |

|

|||||||||||

|

стью конструкции ТА; |

|

||||||||||

мм; ж – сталь 12Х18Н10Т, S=0,6 мм; з – |

|

|

||||||||||

− |

упрощением технологии произ- |

|||||||||||

титан ВТ1–0, S=0,36 мм, h=0,7 мм (S – |

||||||||||||

шаг оребрения, h – высота оребрения) |

|

водства ТА и меньшей стоимо- |

||||||||||

|

стью ТА при серийном произ- |

|||||||||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Теплогидравлическая эффективность перспективных способов интенсификации теплоотдачи в каналах теплообменного оборудования

водстве.

ТДР перспективны также для воздухонагревательной техники, где в настоящее время применяются, как правило, гладкотрубные ТА. Накатное оребрение слабо интенсифицирует теплоотдачу из-за невозможности получения малых шагов оребрения, а навивное - из-за возникающего ТКС, снизить которое крайне затруднительно.

6.1.2. Влияние термического контактного сопротивления

На интенсивность теплообмена на трубах с немонолитным соединением ребра с несущей поверхностью влияет дополнительное термическое контактное сопротивление (ТКС), возникающее в зоне соприкосновения основной трубы с ребром. Величина ТКС определяет механическое совершенство контакта и определяется как:

Rк = |

∆tк , |

(6.1) |

|

qк |

|

где ∆tк – перепад температур в контактной паре; qк – плотность теплового потока через контактную зону.

По величине температурного перепада ∆tк на механическом контакте можно косвенно судить об ухудшении интенсивности теплообмена на трубах вследствие дискретного характера соединения ребер со стенкой несущей трубы.

Теоретические расчеты ТКС [31] позволяют установить только порядок его величины, что недостаточно для решения практических задач. Приводимые в [32-34] методики расчета ТКС в зависимости от характеристики контакта несущей трубы и ребер, а именно величины натяга посадки, шероховатости, формы (волнистости) и степени очистки сопряженных поверхностей ввиду сложности, а подчас и невозможности определения всех этих факторов малопригодны и годятся только для его качественной оценки. Кроме того, ТКС меняется во времени, причем его величина может, как расти, так и падать.

В работах [35,36] проведено экспериментальное исследование ТКС в биметаллических оребренных трубах с L-образным спирально-навивным алюминиевым оребрением на стальные несущие трубы. Установлено что значение ТКС в 3 - 10 раз меньше термического сопротивления теплоотдачи с воздушной стороны. Большой разброс значений ТКС связан с недостаточно плотным контактом ребер и несущей трубы, а также различными факторами, существенно влияющими на величину ТКС. Так, например, испарение масла из зоны контакта приводит к возрастанию ТКС до 70% вследствие заполнения появившихся зазоров воздухом, теплопроводность которого значительно меньше, а искусственная шероховатость ухудшает ТКС. Предварительное шлифование поверхности несущей трубы приводит к уменьшению ТКС в 1,23 – 1,58 раз.

408