- •Федеральное агентство по образованию

- •Научный редактор Кащук м.Г.

- •Предисловие

- •Введение

- •Условные обозначения

- •Рдс – ручная дуговая сварка штучными электродами;

- •Оцк – объемно-центрированная кристаллическая решетка;

- •Мхн – микрохимическая неоднородность.

- •1. Классификация сталей и сплавов

- •1. По химическому составу:

- •2. По назначению в зависимости от основных свойств:

- •3. По системе легирования:

- •5. По системе упрочнения твердого раствора:

- •2. Особенности работы сварных конструкций из специальных сталей и сплавов

- •3. Влияние легирующих элементов на процессы, протекающие в сталях при сварке

- •3.1. Влияние легирующих элементов на процессы, протекающие при нагреве

- •3.2. Влияние легирующих элементов на превращения аустенита при охлаждении

- •3.3. Влияние легирующих элементов на структурные превращения при сварке

- •3.4. Влияние легирующих элементов на физические свойства сталей

- •3.5. Влияние легирующих элементов на плавление и кристаллизацию металлов и сплавов

- •3.5.1. Особенности кристаллизации сварочной ванны

- •3.6. Химическая неоднородность сварного соединения

- •3.7. Влияние режима сварки на степень химической неоднородности сварного шва

- •4. Свариваемость легированных сталей

- •4.1. Горячие трещины в сварных соединениях

- •4.1.1. Методы повышения сопротивляемости сварных соединений образованию горячих трещин

- •4.2. Холодные трещины в сварных соединениях

- •4.2.1. Способы повышения сопротивляемости сварных соединений легированных сталей холодным трещинам

- •4.3. Ламелярные трещины

- •4.4. Трещины повторного нагрева

- •4.5. Хрупкие разрушения

- •4.6. Термическая обработка сварных соединений

- •5. Сварка жаропрочных перлитных сталей

- •5.1. Трудности при сварке жаропрочных перлитных сталей

- •5.2. Технология сварки и свойства сварных соединений

- •5.3. Термическая обработка сварных соединений

- •Режим отпуска сварных соединений, выполненных дуговой сваркой

- •6. Сварка хромистых сталей

- •6.1. Общие рекомендации по сварке хромистых сталей

- •6.2. Сварка мартенситных сталей

- •4. Термообработка после сварки (табл. 12).

- •Тепловой режим сварки мартенситных сталей

- •6.2.1. Технология сварки и свойства сварных соединений

- •6.3. Сварка мартенситно-ферритных сталей

- •6.3.1. Технология сварки и свойства сварных соединений

- •6.4. Сварка ферритных сталей

- •6.4.1. Технология сварки и свойства сварных соединений

- •7. Сварка аустенитных хромоникелевых сталей

- •Химический состав коррозионно-стойких сталей

- •Химических состав некоторых жаропрочных сталей

- •7.1. Трудности при сварке хромоникелевых сталей

- •4. Поры в наплавленном металле.

- •7.1.1. Трещины в сварных соединениях

- •7.1.2. Межкристаллитная коррозия сварных соединений

- •7.1.3. Охрупчивание металла сварного соединения при эксплуатации

- •7.1.4. Поры в наплавленном металле

- •7.2. Общие рекомендации по сварке аустенитных сталей

- •7.3. Технология сварки

- •7.4. Термическая обработка

- •8. Сварка разнородных сталей

- •8.1. Образование и строение зоны сплавления

- •8.2. Образование диффузионных прослоек в зоне сплавления

- •8.3. Дефекты сварных соединений

- •8.4. Рекомендации по сварке разнородных сталей

- •9. Сварка сплавов на никелевой основе

- •9.1. Трудности при сварке никелевых сплавов

- •Химическая неоднородность металла шва

- •9.2. Технология сварки и свойства соединений

- •Приложения

- •Перечень лабораторных и практических работ

- •Темы индивидуальных докладов

- •Условное обозначение элементов в марках сталей

- •Список использованной и рекомендуемой литературы Основная литература

- •Дополнительная литература

- •Введение ……………………………………………………………... 4

6.3.1. Технология сварки и свойства сварных соединений

Мартенситно-ферритные стали свариваются различными способами сварки плавлением (табл. 15) с применением как однородного, так и аустенитного наплавленного металла.

Из-за опасности образования холодных трещин и просто хрупкого разрушения вследствие резкого снижения KCV металла ЗТВ мартенситно-ферритные стали свариваются с предварительным подогревом. Для "смягчения" структур закалки и снятия остаточных напряжений производится последующая термообработка (табл. 15).

Таблица 15

Тепловой режим сварки мартенситно-ферритных сталей

|

Марка стали |

Температура подогрева, С |

Время пролеживания до термообработки, ч |

Термическая обработка |

|

08Х13 |

150...250 |

Не ограничено |

Отпуск при 680...700 С |

|

08Х14МФ |

Без подогрева |

Не ограничено |

Не производится |

|

12Х13 |

300 |

2 |

Отпуск при 700...720 С |

|

20Х13 |

300 |

2 |

Отпуск при 700...720 С |

|

14Х17Н2 |

150...250 |

Не ограничено |

Отпуск при 620...640 С |

Так как для мартенситно-ферритных сталей применяются в основном аустенитные сварочные материалы, то прочность сварных соединений ниже по сравнению с основным металлом. Так, в,,,KCVсварных соединений составляет 75...90% от аналогичных показателей основного металла. Равнопрочность достигается при использовании для сварки электродов и проволок, обеспечивающих получение металла швов с мартенситной структурой (АНВ-1, АНВ-2, ЦЛ-5) (табл. 16). Стойкость сварного соединения к МКК обеспечивается рекомендуемой термообработкой.

6.4. Сварка ферритных сталей

К ферритным относятся хромистые стали, не претерпевающие превращений (). Чистые железо-хромистые сплавы становятся однофазными при Сг > 13 %. В присутствии С –область смещается вправо (см. рис. 34), что обусловлено уменьшением растворенного Сг вследствие образования стабильных его карбидов.

Ферритные стали являются перспективным конструкционным материалом (табл. 17, 18).

Таблица 16

Механические свойства сварных соединений

мартенситно-ферритных сталей

|

Марка стали |

Сварочные электроды, проволоки |

Флюс, защитный газ |

Металл шва |

Сварное соединение | ||||

|

в, МПа |

, % |

, % |

KCV, МДж/м2 |

в, МПа |

KCV, МДж/м2 | |||

|

08Х13 |

Э-10Х25Н13Г2 (ОЗЛ-6, ЦЛ-25, ЦЛ-9) Э-08Х20Р15ФБ (АНВ-9, АНВ-10) |

– |

540 |

15 |

15 |

0,5 |

540 |

0,5 |

|

Э-12Х13 (АНВ-1, УОНИ/НЖ, ЦЛ-51) |

– |

640 |

12 |

35 |

0,5 |

590 |

0,5 | |

|

Св-07Х25Н12Г2Т Св-06Х25Н12ТЮ |

АН-26, АНФ-14, ОФ-6, АН-18 |

540 |

15 |

15 |

0,5 |

540 |

0,5 | |

|

Св-06Х25Н12Г2Т Св-08Х25Н12БТЮ Св-07Х25Н12Г2Т |

Аргон |

540 |

15 |

15 |

0,5 |

540 |

0,5 | |

|

08Х14МФ |

Э-10Х25Н13Г2 (ЦЛ-25) |

– |

540 |

15 |

15 |

0,5 |

450 |

0,5 |

|

Св-07Х25Н13 |

АН-26 |

490 |

18 |

18 |

0,9 |

490 |

0,5 | |

|

Св-04Х20Н5М6Б Св-07Х25Н13 |

Аргон |

540 |

15 |

15 |

0,5 |

540 |

0,5 | |

|

12Х13 |

Э-12Х13 (ЛМЗ-1) Э-06Х13Н (ЦЛ-41) |

– |

637 |

12 |

35 |

0,5 |

590 |

0,5 |

|

Э-11Х15Н25М6А2 (ЭА-395/9) |

– |

588 |

13 |

15 |

0,4 |

590 |

0,5 | |

|

Э-10Х25Н13Г2 (ЗиО-8, ЦЛ-25) |

– |

540 |

15 |

15 |

0,5 |

540 |

0,5 | |

|

Св-07Х25Н13, 14Х17Н2 |

– |

540 |

15 |

15 |

0,5 |

540 |

0,5 | |

|

Э-10Х18ГН2 (АНВ-2) |

– |

755 |

17 |

60 |

0,6 |

755 |

0,5 | |

|

Св-08Х18Н2ГТ Св-08Х14ГНТ |

АН-26, АНФ-6, ОФ-6 |

755 |

20 |

45 |

0,7 |

755 |

0,5 | |

|

Св-08Х18Н2ГТ Св-08Х14ГНТ |

Аргон |

755 |

20 |

45 |

0,8 |

755 |

0,5 | |

По сопротивлению коррозии ферритные стали 08Х17Т, 15Х25Т и др. не уступают аустенитным, превосходя их по стойкости и коррозионному растрескиванию. При дополнительном легировании А1 и Si они могут использоваться в условиях окисления при Т < 1200°С.

Таблица 17

Химический состав ферритных сталей

|

Марка стали |

Содержание элементов, % (по массе) |

Прочие | ||||

|

C |

Cr |

Mn |

Si |

Nb | ||

|

08Х17Т |

0,08 |

16...18 |

0,8 |

0,8 |

– |

Ti = 0,5...0,6 |

|

15Х25Т |

0,15 |

24,0...27,8 |

0,8 |

1,0 |

– |

Ti = 0,5...0,9 |

|

08Х23С2Ю |

0,08 |

22...24 |

0,4...0,7 |

1,8 |

– |

Al = 1,1...1,6 |

|

ЭП882-ВЧ |

0,015 |

16,5...18,5 |

0,5 |

0,5 |

0,15...0,35 |

Mo = 1,5...2,0 |

|

ЭП904-ВЧ |

0,012 |

16,5...18,5 |

0,3 |

0,3 |

0,10...0,40 |

Al = 2,2...3,5 |

Таблица 18

Механические свойства и назначение ферритных сталей

|

Марка стали |

в, МПа |

, % |

KCV, МДж/м2 |

Tmax эксп., С |

Примеры использования |

|

08Х17Т |

440 |

18 |

– |

700 |

Детали хим. аппаратов, корпуса, днище, патрубки и др. |

|

15Х25Т |

440 |

16 |

0,2 |

1000 | |

|

08Х23С2Ю |

460 |

10 |

– |

1200 |

Трубопроводы пиролиза ацетона и уксусной кислоты |

|

ЭП882-ВЧ |

440 |

26 |

0,6 |

400 |

Заменитель аустенитных сталей |

|

ЭП904-ВЧ |

440 |

24 |

0,6 |

1200 |

Оборудование, работающее в условиях газовой коррозии |

Применение ферритных сталей для изготовления оборудования, работающего в условиях ударных и знакопеременных нагрузок, затруднялось из-за высокой чувствительности к надрезу и хрупкому разрушению.

Разработка новых марок ферритных сталей с малым содержанием примесей внедрения (за счет вакуумных печей и освоения технологии плавки с продувкой аргоном) позволило резко повысить KCV, и в. Применение ферритных сталей позволяет решать проблему дефицита Ni.

Ферритные стали не претерпевают (М) – превращений, и структура их не может быть улучшена термообработкой.

Основными трудностями при сварке таких сталей являются:

1. Склонность к резкому охрупчиванию (потеря пластичности) под действием термического цикла сварки.

2. Образование холодных трещин.

3. Возможность межкристаллитной коррозии.

Высокая хрупкость сварного соединения связана с образованием в ЗТВ крупного зерна и пересыщенного С и N твердого раствора, т. к. при нагреве свыше 1150 °С происходит диссоциация карбидов хрома.

|

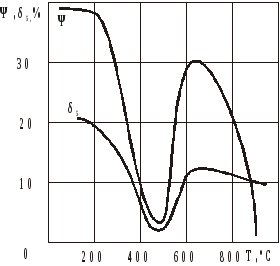

Рис. 36. Влияние Т на пластичность стали 15Х25 |

Охрупчивание ферритных сталей возможно также после выдержки при Т = 550...850 °С, способствующей образованию –фазы и явлению "хрупкости" при 475 °С (400...500 °С) (рис. 36). Хрупкость при Т = 475 °С получает развитие уже при коротких выдержках, даже в процессе охлаждения в интервале 400...500 °С после тепловой обработки. KCV после кратковременного нагрева при 475 °С снижается до 0,3 против 0,9 МДж/м2. |

| |

|

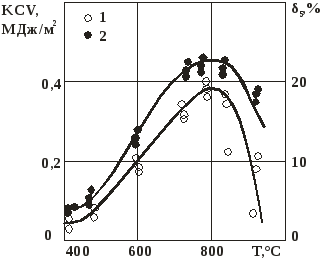

Рис. 37. Влияние Т "закалки" на пластичность (1) и ударную вязкость KCV (2) стали 15Х25, охрупченной после нагрева при Т = 475 С |

Устранить хрупкость при Т = 475 °С можно нагревом до высоких Т (рис. 37). Нагрев при 750...760 °С практически восстанавливает исходный уровень KCV и металла. Более высокие Т менее эффективны, т. к. способствуют росту ферритного зерна, особенно заметного при 1000 °С. В этой связи особенно крупные зерна наблюдаются на участке перегрева сварного соединения, где величина зерна достигает 1 мм, а протяженность зоны охрупчивания – 2,5...3,0 мм (2–3 слоя зерен). | ||

Склонность к образованию холодных трещин связана с потерей пластичности металла в процессе сварочного нагрева и в дальнейшем остается неизменной.

Устранение рассмотренных трудностей при сварке можно обеспечить за счет теплового режима сварки (табл. 19), исключающего перегрев металла (сварка с малой погонной энергией, короткими участками, валиками малых сечений, с перерывами и т. п.).

Таблица 19

Тепловой режим ферритных сталей

|

Марка стали |

Т подогрева, С |

Время пролеживания до термообработки, ч |

Термическая обработка |

|

08Х17Т, 15Х28, 15Х25Т |

150...200 |

– |

Отжиг при 760 С |

|

08Х23С2Ю |

200...500 |

Не допускается |

Отжиг при 900 С |

|

ЭП882-ВЧ |

Без подогрева |

– |

– |

|

ЭП904-ВЧ |

Без подогрева |

– |

– |

Рекомендуют также применять сварочные материалы (табл. 20), содержащие элементы-модификаторы (Ti, A1) для измельчения зерна металла шва (Св-10Х18Т, Св-05Х25Н2ТЮ).

Во всех случаях целесообразно уменьшать содержание С, О2, N и других примесей внедрения.

Ферритные стали приобретают склонность к МКК после нагрева свыше 900 °С и быстрого охлаждения. При этом на границах зерен выпадают карбиды хрома, а обедненные хромом периферийные участки зерен подвергаются МКК.

Чтобы повысить стойкость ферритных сталей к МКК в сварное соединение вводят элементы, которые обладают большей склонностью к углероду, чем хром (Ti, Nb). Они образуют прочные карбиды и затрудняют образование карбидов хрома и железа. Отжиг при Т = 700...780 °С также обеспечивает повышение стойкости против МКК.

Таблица 20

Сварочные материалы и свойства сварных соединений

ферритных сталей

|

Марка стали |

Сварочные электроды, проволока |

Флюс, защитный газ |

Металл шва |

Сварное соединение | |||

|

в, МПа |

, % |

, % |

KCV, МДж/м2 |

в, МПа | |||

|

08Х17Т |

ЦЛ-9 (Э-10Х25Н3Г2) |

– |

550 |

15 |

15 |

0,5 |

440 |

|

УОНИ/10Х17Т |

– |

440 |

– |

– |

– |

440 | |

|

Св-10Х17Т |

АНФ-6, ОФ-6 |

440 |

– |

– |

– |

440 | |

|

15Х25Т |

ЗиО-7 |

– |

550 |

15 |

15 |

0,5 |

440 |

|

ЭА-48М/22 |

– |

550 |

15 |

15 |

0,5 |

440 | |

|

АНВ-9 (Э-08Х20Н15Ф6) |

– |

540 |

15 |

15 |

0,5 |

440 | |

|

АНВ-10 (Э-10Х20Н15Б) |

– |

540 |

15 |

15 |

0,5 |

440 | |

|

Св-07Х25Н13 |

Аргон, АН-26, АН-16, АНФ-14, ОФ-6 |

540 |

15 |

15 |

0,5 |

440 | |

|

08Х23С2Ю |

ЦТ-33 |

– |

500 |

– |

– |

– |

500 |

|

ЦТ-38 |

– |

500 |

– |

– |

– |

500 | |

|

ЭП882-ВИ |

ЦЛ-25 (Э-10Х25Н13Г2) |

– |

540 |

15 |

15 |

0,5 |

372 |

|

ЦТ-45 |

– |

490 |

18 |

– |

0,9 |

372 | |

|

ЭА-400/10Т |

– |

539 |

23 |

30 |

0,9 |

372 | |

|

Св-02Х18М2Б-ВИ |

Аргон |

372 |

22 |

– |

0,5 |

372 | |

|

ЭП904-ВИ |

ЦТ-52 |

– |

390 |

– |

– |

– |

390 |

|

Св-02Х19Ю3Б |

Аргон |

372 |

22 |

– |

0,5 |

372 | |