Сб. тезисов Наукоемкие технологии 20 марта 2014

.pdfУДК 661.097.3

ИССЛЕДОВАНИЕ РЕОЛОГИИ СУСПЕНЗИЙ ИЗ ПЕПТИЗИРОВАННОГО ПСЕВДОБЕМИТА

Т.Л. Павлова, Т.А. Вишневская, Н.В. Мальцева

Санкт-Петербургский государственный технологический институт (Технический университет)

Аннотация. С середины 80-х годов прошлого столетия наблюдается значительный рост числа разработок технологий, исследований свойств блочных катализаторов сотового, пластинчатого и ячеистого строения. Благодаря ряду уникальных свойств, они нашли применение за рубежом, а в последнее время – в России и странах СНГ [1, 2]. Носители и катализаторы этого класса, как правило, представляют собой достаточно сложную конструкцию, в которой собственно катализатор сформирован в виде тонкослойного (20–100 мкм) покрытия, прочно адгезионно-закрепленного на поверхности первичного носителя – конструктивного элемента заданных геометрических параметров. Настоящая работа посвящена исследованию свойств суспензий из пептизированного псевдобемита, а именно: реологических характеристик – зависимости эффективной вязкости и скорости сдвига от прилагаемых нагрузок.

Ключевые слова: носители, оксид алюминия, коллоидные растворы, пептизация, суспензии, реологические свойства.

Важнейшей технологической стадией в производстве носителей и катализаторов, особенно в виде тонкослойных покрытий, является получение жидких текучих паст или суспензий [1-4]. Такие суспензии должны обладать определенными реологическими свойствами, позволяющими придать получаемому пористому композиту требуемую форму, и обеспечивающими достаточную механическую прочность сформированного носителя или катализатора. Причем при их получении в виде тонкослойных покрытий пористый материал должен обладать не только когезионной прочностью, но и адгезионным сцеплением с поверхностью носителя. Последнее требование особенно важно при формировании каталитических покрытий на металлических поверхностях, например, блоках сотовой структуры или пластинах.

Одним из наиболее востребованных носителей и катализаторов является активный оксид алюминия, что обусловлено его развитой удельной поверхностью, термической стабильностью, способностью сорбировать

61

значительные количества активных компонентов. Кроме того, в технологии катализаторов широко используется такое замечательное свойство моногидроксида алюминия (псевдобемита), как способность образовывать коллоидные растворы, реагируя с кислотами-пептизаторами. Это свойство используют при получении сферических гранул «золь-гель» методом формования пептизированных суспензий псевдобемита. Активный оксид алюминия и его моногидроксид используются и для приготовления суспензий для формирования тонкослойных пористых оксидных покрытий. Как правило, для пептизации псевдобемита и получения связующего и пластифицирующего компонента суспензий используют минеральные кислоты, из которых лучшей по пластифицирущему воздействию является азотная кислота или ее соли.

Использование в качестве пептизатора азотной кислоты сопровождается выделением при прокаливании материала заметного количества оксидов азота – вредных веществ, загрязняющих атмосферу. Между тем для пластификации суспензий могут быть использованы и органические кислоты, разлагающиеся при термообработке до безвредных СО2 и Н2О. Кроме того, органические кислоты, введенные в состав формовочных суспензий, могут оказывать и порообразующее действие, а также при определенных условиях выполнять роль восстановителя по отношению к формируемому активному компоненту катализатора.

Известен ряд работ, посвященных исследованию пептизации псевдобемита органическими кислотами применительно к «золь-гель» технологии сферического оксида алюминия [5, 6]. Рассмотрение этого вопроса применительно к технологии тонкослойных оксидных покрытий представляет научный и практический интерес.

Для приготовления пластичных паст или текучих суспензий – «золей», способных к формованию, свежеосажденные осадки псевдобемита или его тонкодиспергированные (после высушивания при температуре не выше 100 °С) частицы пептизируют кислотами [7]. Кислоты по своей пептизирующей способности располагаются в следующий ряд [7, 8]:

HClO4 > HNO3 > HBr > HCl > H2SO4

В[5] рассматривается следующий механизм действия кислоты на псевдобемит. Предполагается, что процесс пептизации обусловлен разрывом волокнистой структуры псевдобемита вследствие оттитровывания гидроксидьных групп, ответственных за сочленения звеньев полимерной цепи, обеспечивающих «связность» волокнистой структуры.

В[9] подчеркнуто, что применяющиеся обычно для пластификации гидроксида алюминия кислоты (азотная, соляная) образуют при взаимодействии с осадком псевдобемита растворимые основные соли алюминия, Количество кислоты, необходимое для пептизации осадков, лежит в пре-

62

делах 0,1–0,2 г-экв кислоты на 1 моль оксида алюминия. Схематически процесс представляют так [6]:

nAl(OH)3 + Han |

Aln(OH)3n-1 аn + H2O |

(свежеосажденный осадок) |

(коллоидная система) |

Получаемые при пептизации коллоидные системы одни авторы называют «псевдозоли», а другие – «высокодисперсные системы», так как по своим свойствам они занимают промежуточное положение между коллоидными растворами и тиксотропными суспензиями. В последних в роли стабилизирующих электролитов выступают растворимые в воде основные соли алюминия. Эти соли обеспечивают агрегативную устойчивость частиц гидроксида размером 1·10-6 – 3·10-6 м.

Пептизированные массы псевдобемита являются типичными высоконцентрированными коллоидными системами, которые характеризуются такими реологическими характеристиками, как степень тиксотропного структурирования, время жизни, напряжение сдвига, вязкость. Причем последние характеристики (напряжение сдвига и вязкость) имеют два значения – для неразрушенной и разрушенной структур [8]. С точки зрения технологии жидкостного формования или нанесения слоев суспензии на ка- кую-либо поверхность, наибольший интерес представляют разрушенные структуры. В этом случае получаются структуры, способные к течению и сохранению текучести в интервале времени, необходимом для процесса формирования нужной формы гранулы или покрытия.

Образование коллоидной системы из осадка псевдобемита путем введения пептизатора обусловлено химическим взаимодействием последнего с поверхностью частиц гидроксида с образованием электролита, обеспечивающего устойчивость частиц дисперсной фазы. Поэтому пептизирующими агентами могут быть соединения, диссоциирующие на протонионы, или образующие протоны в результате последовательного гидролиза, т.е. кислоты или соли поливалентных металлов. Следовательно, ответственными за пептизацию являются протоны, которые оттитровывают гидроксидьные группы частиц псевдобемита с образованием воды. Устойчивость коллоидной системы определяется наличием стабилизирующих электролитов, роль которых в рассматриваемой системе выполняют растворимые основные соли алюминия, т.е., кроме наличия протон-ионов, пептизатор должен иметь анионную часть, способную образовывать водорастворимые гидроксосоли. Пептизированные суспензии псевдобемита, как правило, имеют рН менее 7.

По мнению авторов [5, 6], пептизация псевдобемитного гидроксида алюминия – химический процесс, протекающий на поверхности его частиц. Учитывая, что механические свойства коллоидных структур, включающие прочность, упругость, пластичность, вязкость, определяются в

63

основном размером и формой дисперсных частиц, их образующих, а также свойствами жидких прослоек между ними, считают, что изменение реологических характеристик структурированных суспензий происходит вследствие пептизации рентгеноаморфной фазы псевдобемита – либо имеющейся в свежеосажденном осадке, либо образованной вследствие механохимической активации при тонком измельчении [5].

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ Для определения вязкости полученных образцов использовали рота-

ционный вискозиметр РЕОТЕСТ-2, являющийся двухсистемным устройством. Исследуемый материал можно испытать на его реологические характеристики либо при помощи цилиндрических измерительных устройств (использовался этот метод), либо при помощи конусо-пластиночных измерительных устройств.

У цилиндрического измерительного устройства анализируемый материал помещается в кольцевую щель, образующуюся между двумя коаксиальными цилиндрами.

Наружный, неподвижный цилиндр радиусом R выполнен в качестве измерительной емкости. В него помещается измеряемый материал, а сам цилиндр размещается с целью выдерживания определенной температуры в емкости с термостатирующей жидкостью, подключаемой к жидкостному циркуляционному термостату. Внутренний цилиндр радиусом r и длиной l, вращающийся со скоростью ω, соединен через измерительный вал с цилиндрической винтовой пружиной, отклонение которой является мерой для вращающего момента, действующего на внутренний цилиндр. Отклонение пружины воспроизводится потенциометром, включенным в мостовую схему, причем изменение тока, протекаемого по диагонали мостовой схемы, является пропорциональным вращающему моменту M пружины.

Сдвигающее напряжение τ и скорость сдвига D поддаются в случае коаксиальной цилиндрической системы точному расчету. Обе величины не являются постоянными для кольцевой щели. Поэтому нужно стараться работать с отношением между радиусами, равным δ≤1,3 R/r, а вычисленные

параметры τ и D переводятся на радиус r внутреннего цилиндра. |

|

Сдвигающее напряжение: |

|

τr=M/2π/l/r2. |

(1) |

Скорость сдвига: |

|

Dr=2 × ω × R2/(R2-r2). |

(2) |

Вязкость: |

|

η= τr/Dr. |

(3) |

При проведении работы измеряется α, после чего рассчитывается τ |

|

по формуле: |

|

τ = α × z. |

(4) |

64

Выбор условий синтеза покрывных суспензий для формирования на металлических пластинчатых носителях прочных и пористых алюмооксидных покрытий проводили с использованием результатов предварительных исследований, целью которых было установление допустимого интервала плотности суспензий, обеспечивающего их текучесть. Для этого была использована суспензия псевдобемит + кислота с ее разбавлением водой до различной плотности (от 1,28 до 1,31 г/см3). Из суспензий с неорганическими кислотами лучший результат показала масса с азотной кислотой. Из суспензий с органическими кислотами – с уксусной и щавелевой кислотами.

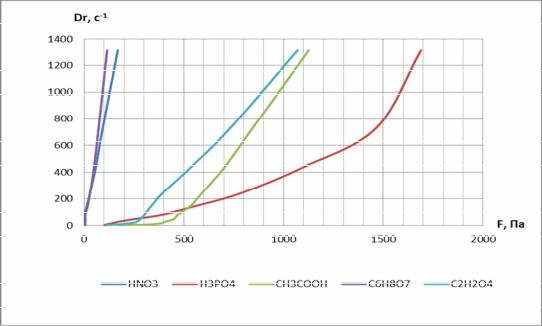

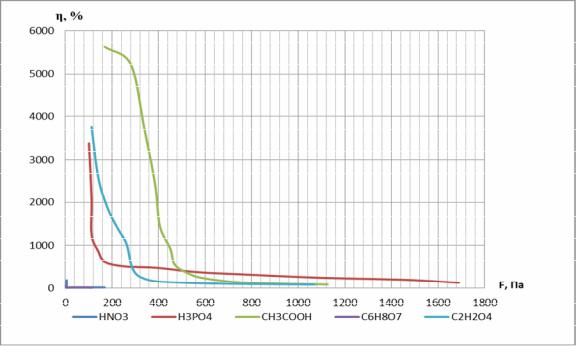

Для обоснования условий синтеза покрывных суспензий важным является определение их реологических характеристик – зависимости значений скорости сдвига и эффективной вязкости от прилагаемых нагрузок

(рис. 1, 2).

Рисунок 1 – Зависимость скорости сдвига от нагрузки для суспензий, полученных с разными кислотами

Таким образом, установлено, что зависимость реологических характеристик суспензии от вида кислоты-пептизатора соответствует следующей последовательности снижения предельной разрушающей нагрузки, значений эффективной вязкости неразрушенной системы:

СН3СООН > С2Н2О4 > С6Н8О7 = HNO3

65

Рисунок 2 – Зависимость эффективной вязкости от нагрузки для суспензий, полученных с разными кислотами

В дальнейшем планируется проведение экспериментов по определению реологических свойств суспензий во взаимосвязи с такими параметрами, как компонентный состав дисперсной фазы и соединенийпредшественников, качественный и количественный состав дисперсионной среды, суммарными показателями которых являются рН и плотность суспензии.

Литература

1.Кетов А.А. Основы создания каталитических покрытий на непористых сорбционно-инертных блочных носителях // Перспективные химические технологии и материалы: тезисы докладов на международной научно-технической конференции. Пермь, 1997. С. 182.

2.Отчет по проекту №30154 «Разработка и подготовка к мелкосерийному выпуску бифункционального каталитического, с повышенным ресурсом при сниженном содержании драгоценных металлов, блочного нейтрализатора выхлопных газов двигателей внутреннего сгорания» // Программа «Развитие научного потенциала высшей школы». – СПб.: СПбГТИ(ТУ), 2005. 120 с.

3.Киршин А. И. и др. Пористые алюмооксидные слои, закрепленные на металлической поверхности, – вторичные носители платиновых катализаторов для блочных нейтрализаторов ВГ АТ // В кн. «Сбор-

66

ник материалов V Международного конгресса химических техноло-

гий». М.: Менделеев, 2004. С. 91-93.

4.Мальцева Н.В. и др. Особенности формирования тонкослойных покрытий на металлической поверхности блоков сотовой структуры // Сборник тезисов докладов 6-го Международного симпозиума «Термохимические процессы в плазменной аэродинамике». СПб, 2008.

5.Власов Е.А. Физико-химические основы формирования поверхности сферических алюмооксидных носителей и катализаторов для процесса окисления: Дис. … док.хим.наук. СПб, 2000. 420 с.

6.Селиверстова М.Б. Разработка способа приготовления гранулированных катализаторов на основе оксида алюминия: Дис. … канд. хим. наук. ЛТИ им. Ленсовета, 1981. 155 с.

7.Кацобашвили Я.Р., Куркова Н.С. Формовка сферических и шариковых адсорбентов и катализаторов на основе активного оксида алюминия. – М.: ЦНИИТЭнефтехим, 1973. 67 с.

8.Воюцкий С.С. Курс коллоидной химии. – М.: Химия, 1975. 572 с.

9.Власов Е.А. и др. Влияние кислотной обработки на дисперсность гидроокиси алюминия // Кинетика и катализ.1972. Т.13, Вып.5. С. 1311-1314.

67

УДК 666.31.7

ВЛИЯНИЕ ВИДА АЛЮМООКСИДНОГО ПРЕКУРСОРА НА СИНТЕЗ ОКСИНИТРИДАЛЮМИНИЯ

А.А. Золотарева, Н.М. Григорьев, И.Б. Пантелеев

Санкт-Петербургский государственный технологический институт (Технический университет)

Аннотация. Изучено взаимодействие оксида алюминия, нитрида алюминия и углерода в среде азота при температурах в интервале 1400 - 1800 С. Методом рентгенофазового анализа установлено образование кубической фазы оксинитрида алюминия состава Al5O6N начиная с 1750 °C с использованием прокаленного нитрата алюминия в качестве прекурсора.

Ключевые слова: оксинитрид алюминия, оксид алюминия, нитрид алюминия, псевдобемит, твердофазный синтез, рентгенофазовый анализ.

Впервые обнаруженный оксинитрид алюминия Yamaguchi и Yanagida [1] описали как возможную шпинельную фазу в системе Al2O3–AlN. В течение нескольких последующих лет другие ученые подтвердили, что в данной системе действительно существует шпинельная фаза. В 1972 г. одна за другой вышли две статьи [2,3], посвященные реакциям и фазам в системе Si3N4–Al2O3–AlN; эти работы инициировали активные исследования данной системы. Ключевым аспектом является фазовое равновесие в псевдобинарной системе Al2O3–AlN, поскольку оно непосредственно касается образования сиалонов (SiAlON) – кажущихся твердых растворов Al и O в

структуре Si3N4. Ken Jack из University of Newcastle upon Tyne стал перво-

проходцем в исследованиях в данной области, которые впоследствии проводились по всему миру. Исследования, которые начались в 1973 г. [4], вскоре показали наличие очевидных несоответствий в первоначально предложенной фазовой диаграмме Al2O3–AlN. В то же время возник значительный интерес к новым прозрачным бронематериалам и термо- и механически стойким обтекателям и окнам вывода электромагнитного излучения. Два этих фактора привели к концентрации исследований на уточнении равновесной диаграммы состояния и на попытках получения плотных материалов на основе гипотетической кубической шпинельной Al–O–N фазы в данной системе [5,6]. На основе предварительных исследований была разработана модель [7], позволившая направить усилия ученых в сферу фазовых равновесий и методов получения [8] первого почти прозрачного алонового материала и регистрацию первого патента на AlON [9].

68

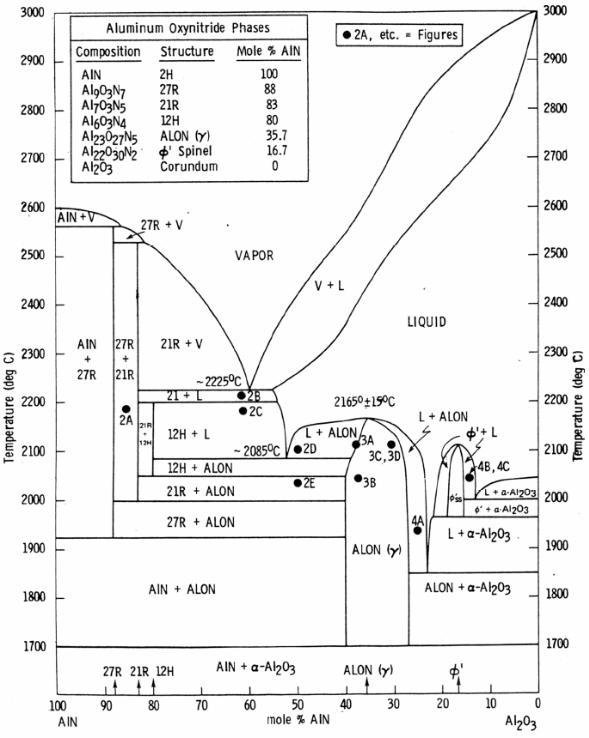

В 1983 [10] и 1988 [11] гг. была опубликована экспериментально полученная более полная равновесная диаграмма состояния (рис. 1) псевдобинарного разреза Al2O3–AlN в тройной диаграмме Al–O–N.

Рисунок 1 – Диаграмма состояния Al2O3–AlN [11]

69

Фирмой Surmet Corporation (31 B Street, Burlington, USA) выполнена разработка прозрачной броневой керамики ALON с характеристиками, представленными в табл. 1.

Таблица 1 – Свойства прозрачной броневой керамики ALON фирмы

Surmet Corporation

Химическая формула |

Al23–1/3XO27+XN5–X |

Размер зерна (типичный) |

150–250 мкм |

Структура |

Кубическая, шпинель |

Постоянная решетки |

7,956A–7,936 Å |

Плотность |

3,696–3,691 г/cм3 |

Форма |

Поликристаллическая |

Температура плавления |

2150°C |

Модуль Юнга |

46,9 106 psi = 323 ГПа |

Модуль сдвига |

18,9 106 psi = 130 ГПа |

Коэффициент Пуассона |

0,24 |

|

|

Твердость |

18,50 ГПа |

К1С |

2,0 МПа м1/2 |

Предел прочности при изгибе |

55 000 psi = 380 МПа |

Теплопроводность |

0,22 кал/(г °C) |

Полоса пропускания |

0,22–6 мкм |

ALON, в комплексе с обычным стеклом и полимерным основанием, вполне может быть использован для производства стекол для военных транспортных средств. Эксперименты показывают, что стекло, созданное по такому принципу, при своей относительно небольшой толщине и легкости, сохраняет свою целостность даже при прямом попадании из снайперской винтовки. Новый материал идеально подходит для военных самолетов, где суммарный вес машины имеет критическое значение. Единственный недостаток нового материала – его огромная стоимость: например, лобовое стекло автомобиля обойдется примерно в 2 дол. США за каждый квадратный сантиметр.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Исходные материалы

В качестве углерода использовалась ацетиленовая сажа марки ПМ15ТС с зольностью менее 0,15% и удельной поверхность 60 м2/г.

Нитрид алюминия – производства Донецкого завода химреактивов, полученного по технологии карботермического восстановления.

Источником для получения -A12O3 являлись наногидрат нитрата алюминия A1(NO3)3 9H2O производства «СоюзХимРеактив» и псевдобемит Рязанского химического комбината.

70