Сб. тезисов Наукоемкие технологии 20 марта 2014

.pdf

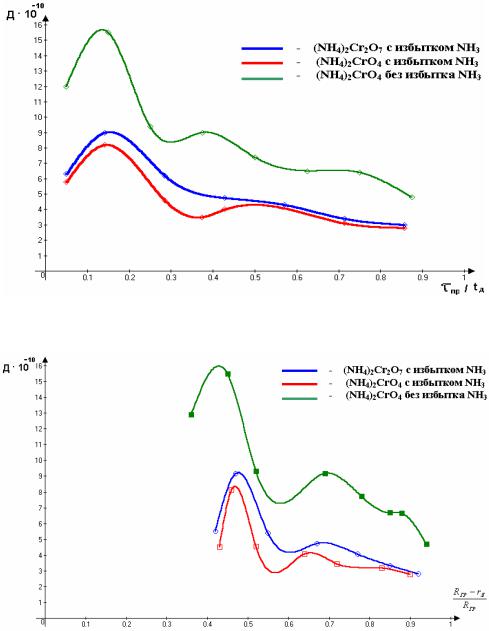

Рисунок 7 – Изменение коэффициента диффузии в зависимости от времени

Рисунок 8 – Изменение коэффициента диффузии в зависимости от глубины пропитки

Отмеченное явление вызвано тем, что образующийся в результате химического взаимодействия аммиака с основной солью алюминия гидроксид сначала имеет рыхлую структуру, способствующую усилению диффузии. Со временем эта структура уплотняется, образуя плотные агрегаты гидроксида, что затрудняет проникновение раствора в частицу. Снижение коэффициента диффузии и вызвано формированием по оболочке гранул слоя гидроксида алюминия повышенной плотности.

На основании проведенного исследования можно сделать вывод, что в растворах аммиачных комплексов достаточно быстро твердеют сырые

41

гранулы пептизированного гидрогеля алюминия. Даже в случае использования растворов без избытка NH3 180 c пропитки достаточно для получения гранул, пригодных для дальнейшей переработки.

Увеличение концентрации аммиака в растворе выше его содержания в структуре комплекса оказывает положительное влияние на скорость пропитки. Последнее особенно существенно при использовании растворов низких концентраций, когда мала скорость диффузии.

Литература

1.Пахомов Н.А. Научные основы приготовления катализаторов.– Новосибирск: изд.отдел ИК СО РАН, 2011. 280 с.

2.Дзисько В.А., Карнаухов А.П. Физико-химические основы синтеза окисных катализаторов // Новосибирск: Наука, 1978. 378 с.

42

УДК 667

ВИНИЛИРОВАННЫЕ АЛКИДЫ В ПОКРЫТИЯХ УЛЬТРАФИОЛЕТОВОГО ОТВЕРЖДЕНИЯ

О.Э. Бабкин, Л.А. Бабкина, О.А. Летунович, И.А. Яценко

Санкт-Петербургский государственный университет кино и телевидения

Аннотация. Проанализирована возможность использования винилалкидной смолы в рецептуре композиций ультрафиолетового отверждения (УФ-отверждения). Проведен ряд испытаний, отражающих свойства покрытий. Показано, что использование трехфункционального активного разбавителя этоксилированного триметилпропантриакрилата дает хорошие физико-механические показатели. Разработанная рецептура простояла в камере соляного тумана 300 ч.

Ключевые слова: винилированные алкиды, защитные покрытия. технологии УФ-отверждения.

Одним из перспективных направлений формирования защитных покрытий является использование технологии УФ-отверждения. Благодаря высокой скорости формирования защитного покрытия эти системы используют для конвейерной окраски пластин поливинилхлорида (ПВХ) [1], рулонного металла, паркета, дверей [2], труб [3,4]. В качестве исходных олигомеров традиционно используют низкомолекулярные акрилаты, полиэфиракрилаты, уретанакрилаты, эпоксиакрилаты, ненасыщенные полиэфиры, которые позволяют создавать высокореакционные композиции для УФ-отверждения [5]. В то же время отечественная промышленность выпускает винилалкидную смолу, в которой присутствуют двойные связи С=С. В данной работе рассматривается возможность использования этой смолы для получения антикоррозионных покрытий УФ-отверждения.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ В работе использовали винилалкидную смолу с молекулярной мас-

сой 2000~3000 г/моль [6], на основе которой готовили 50 мас.% лаки. В качестве растворителей использовали следующие активные разбавители: винилтолуол (ВТ), дипропиленгликоль диакрилат (ДПГДА) и этоксилированный триметилпропантриакрилат (ЭТМПТА) (табл.1).

Лаки готовили путем растворения смолы при температуре Т=45 °С в активном разбавителе в течение трех часов. На основе полученных лаков готовили композиции УФ-отверждения в скоростном диссольвере в течение 10 мин. (табл. 2).

43

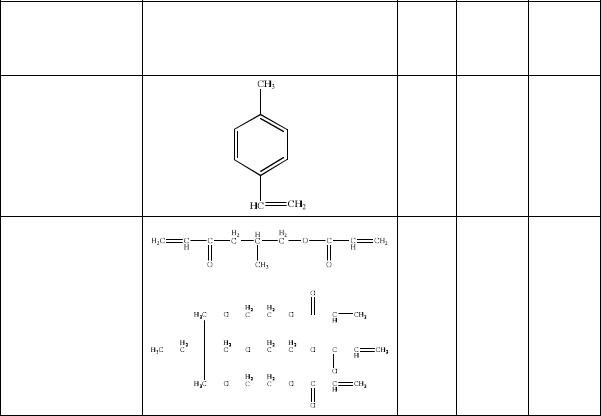

Таблица 1 – Строение некоторые характеристики активных разбавителей

|

|

|

Функ- |

Вяз- |

|

Химическое |

|

ММ, |

ци- |

||

Химическая формула |

кость, |

||||

соединение |

г/моль |

ональ- |

|||

|

Па·с |

||||

|

|

|

ность |

||

|

|

|

|

Винилтолуол |

128 |

1 |

0,08 |

|

(ВТ) |

||||

|

|

|

Дипропиленгли- |

|

|

|

коль диакрилат |

250 |

2 |

0,01 |

(ДПГДА) |

|

|

|

|

|

|

|

Этоксилирован- |

|

|

|

ный триметил- |

|

|

|

пропан- |

430 |

3 |

0,07 |

триакрилат |

|

|

|

(ЭТМПТА) |

|

|

|

Таблица 2 – Рецептуры композиций УФ-отверждения

Компонент |

|

Образец |

|

|

№1 |

№2 |

№3 |

||

|

||||

Винилалкидная смола 50% в винил толуоле |

48 |

- |

- |

|

Винилалкидная смола 50% в |

- |

48 |

- |

|

дипропиленгликольдиакрилате (ДПГДА) |

||||

|

|

|

||

Винилалкидная смола 50% в этоксилированном |

- |

- |

48 |

|

триметилпропантриакрилате (ЭТМПТА) |

||||

|

|

|

||

Винилтолуол (ВТ) |

48 |

- |

- |

|

Дипропиленгликоль диакрилат (ДПГДА) |

- |

48 |

- |

|

Этоксилированный триметилпропантриакрилат (ЭТМПТА) |

- |

- |

48 |

|

Фотоинициатор |

4 |

4 |

4 |

Композиции наносили на холоднокатаную сталь марки 08пс толщиной 0,8 мм и отверждали на установке ОРК-21М. Интенсивность (Н) УФизлучения регистрировали с помощью спектрофотометра «Power Puck II», и она составляла: НА=135 мВт/см2; НВ=150 мВт/см2; НС=24 мВт/см2; Нv=90 мВт/см2. Кинетику отверждения исследовали с помощью маятникового прибора ТМЛ-2124 по методике [5]. Толщину покрытия измеряли с помощью прибора «Константа К5». Защитные характеристики покрытий по стойкости к соляному туману изучали по ГОСТ 20.50.406-81 методом 215- 3 в камере «Dycometal SSC 140». Адгезионную прочность измеряли при-

44

бором «Neurtek KN-10» по ISO 4624. Динамическую вязкость определяли на приборе «Brookfield DV-E» (ГОСТ 1929-87).

Поверхностную энергию пленок рассчитывали по уравнению Оуэн- са-Вендта:

,

,

где

- угол смачивания воды или глицерина,

- угол смачивания воды или глицерина,

и

и

- дисперсионная и полярная составляющие поверхностной

- дисперсионная и полярная составляющие поверхностной

энергии на границах раздела фаз.

Значения углов смачивания воды и глицерина получали при помощи компьютеризированного гониометра ГЛ-1 фирмы «Open Science».

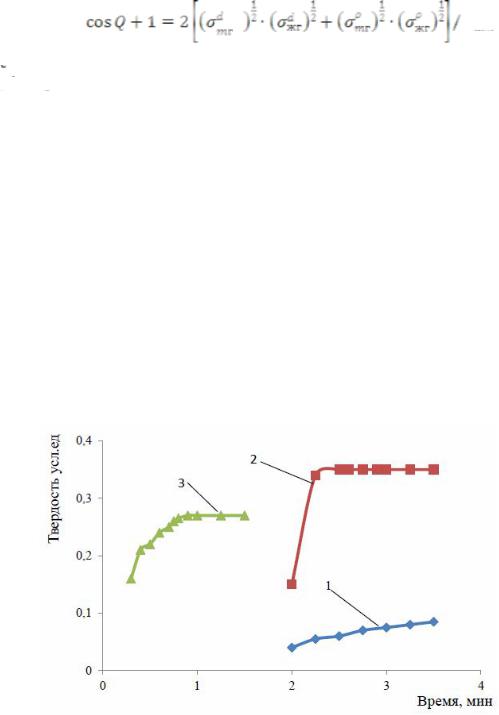

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ На рис.1 приведены данные реакционной способности композиций

на основе винилалкидной смолы в зависимости от использованного активного разбавителя моно-, би- и трехфункционального. С увеличением функциональности активного разбавителя с монодо трехреактивность композиции возрастает, время отверждения уменьшается с 3,5 мин до 45 с. Покрытия после отверждения имеют относительно невысокую твердость. Композиция на основе двухфункционального активного разбавителя имеет максимальную твердость 0,34. Динамическая вязкость по Брукфильду (шпиндель №2 при 12 об/мин) композиций №1, №2 и №3 составляет 910 мПа·с; 2540 мПа·с, 3880 мПа·с соответственно.

Рисунок 1 – Данные реакционной способности композиции на основе винилалкидной смолы в зависимости

от использованного активного разбавителя

Из-за высокой вязкости исходных композиций и низкой реакционной способности в исходные системы на 100 г добавили 30 г трехфункцио-

45

нального активного разбавителя, этоксилированного триметилпропантриакрилата.

Условная вязкость композиций по ВЗ4 при 20 ºC составила: №1*= 12,5 с; №2*=21,5 с; №3*=57 с.

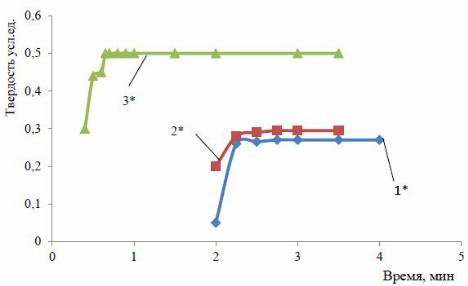

Рисунок 2 – Данные по реакционной способности композиций с добавлением 30% по массе трехфункционального разбавителя

На рис.2 приведены данные по реакционной способности композиций. При добавлении трехфункционального активного разбавителя время отверждения уменьшилось:

для композиции №1 – с 3,5 мин до 2,5 мин;

для композиции №2 – с 2,5 мин до 2,25 мин;

для композиции №3 – с 45 с до 30 с.

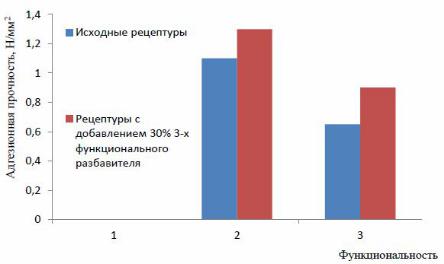

При этом твердость композиций №1* и №2* составила 0,28, а №3* – 0,49. Изучение адгезионной прочности отверждаемых покрытий показало зависимость от функциональности активного разбавителя в рецептуре композиции (рис.3). Для образца №1 (на основе винилтолуола) не наблюдается адгезионной прочности к металлу, даже после его модифицирования трехфункциональным разбавителем, этоксилированным триметилпропантриакрилатом. Максимальная адгезионная прочность наблюдается для композиций №2, и она возрастает при добавлении в исходный состав трехфункционального разбавителя. Аналогичная тенденция наблюдается и для образца №3. Исследования эластичности пленок исходных композиций и после модификации их трехфункциональным активным разбавителем

показали некоторое ухудшение этого показателя для покрытий:

для композиции №1 – с 2 мм до 3 мм;

для композиции №2 – с 4 мм до 6 мм.

Эластичность пленок композиции №3 составила не более 1 мм, она

не изменилась и после модификации.

46

Рисунок 3 – Влияние функциональности активного разбавителя на адгезионную прочность

В табл. 3 приведены значения поверхностной энергии пленок изучаемых композиций. Поверхностная энергия полимерной пленки существенно зависит от ее химического строения. Для отвержденных композиций №1 и №2 введение в состав этоксилированного триметилпропантриакрилата приводит к некоторому росту гидрофильности полимерной пленки, а для композиции №3 – к уменьшению с 37 мДж/см2 до 33 мДж/см2.

Таблица 3 – Значения поверхностной энергии пленок

Композиция |

|

Ϭ, мДж/м2 |

|

Исходная |

|

Модифицированная |

|

|

|

||

№1 |

40 |

|

42 |

№2 |

30 |

|

35 |

№3 |

37 |

|

33 |

Сучетом эластичности, твердости, адгезионной прочности пленки,

ееповерхностной энергии, покрытия толщиной 40 мкм на основе композиций №3 и №3* подвергли испытаниям в камере соляного тумана (рис.4).

ВЫВОДЫ

1.Винилалкидную смолу можно использовать для получения антикоррозионных покрытий ультрафиолетового отверждения.

2.Для достижения хороших физико-механических показателей (эластичность ≤ 1 балл, удар – 50 см), скорости отверждения, стойкости в камере соляного тумана 300 ч следует использовать трехфункциональный активный разбавитель.

47

Рисунок 4 – Результаты испытаний в камере соляного тумана для композиций №3 и №3*.

Литература

1.Бабкин О.Э., Бабкина Л.А. Лаки УФ-отверждения // Лакокрасочные материалы и их применение. 2009. №5. С. 33-35.

2.Прието Д., Кине Ю. Древесина. Обработка и декоративная отделка. – М.: Пейнт-Медиа. 2008. 392 с.

3.Бабкин О.Э., Акошева О.С., Бабкина Л.А., Есеновский А.Г., Прыпурянов С.В., Силкина А.Ю. Антикоррозионные покрытия УФ-отверждения. // Сборник докладов и каталоги второй международной конференции «Антикоррозионная защита – 2011». – М., 2011. С. 13-15.

4.Бабкин О.Э. Технология УФ-отверждения для получения антикоррозионных полимерных покрытий // Лакокрасочная промышленность. 2013. № 6.С. 32-35.

5.Бабкин О.Э. 3 D Макетирование: технологии, оборудование, материалы: Монография. – СПб.: изд. СПбГУКиТ, 2013. 97 с.

6.Дринберг А.К., Неймарк А.Л. Винилированные алкиды и перспективы их применения в лакокрасочной промышленности // Лакокрасочная промышленность.2011. № 12.С.11-14.

48

УДК 614.84

ПОЖАРНАЯ БЕЗОПАСНОСТЬ ПРЕДПРИЯТИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩЕГО КОМПЛЕКСА

А.А. Цой

Санкт-Петербургский университет Государственной противопожарной службы МЧС России

Аннотация. Рассмотрены проблемы пожарной безопасности предприятий нефтеперерабатывающего комплекса. Внимание уделяется особенностям горения нефтепродуктов, проблемам тушения пожаров в резервуарах с двойной защитной стенкой. Сделан вывод о необходимости разработки комплексной системы противопожарной защиты технологических сооружений нефтеперерабатывающих производств на основе моделирования особенностей горения нефтепродуктов.

Ключевые слова: пожарная безопасность, нефтеперерабатывающие производства, нефтепродукты, резервуары, кольцевая защитная стенка, система противопожарной защиты.

Нефтяная и нефтехимическая отрасли России играют важную роль в экономическом развитии страны и на мировом рынке. Нефтехимический комплекс является одним из сложнейших комплексов народного хозяйства, стратегической отраслью экономики и связан с экономической безопасностью, охраной окружающей среды и рядом других социальноэкономических показателей развития. В большинстве случаев нефтеперерабатывающие заводы являются градообразующими звеньями.

Наряду с этим предприятия данного типа являются одними из главных источников пожаро- и взрывоопасности и напряженной техногенной обстановки. Развитие нефтеперерабатывающих комплексов, обладающих высокой энергонасыщенностью, сопровождается ростом количества и масштабов пожаров и объемных взрывов топливно-воздушных смесей, ущерба, наносимого как самим предприятиям, так и окружающим сооружениям, населению, природной среде. Пожары и взрывы на таких объектах приводят к прямому и косвенному ущербу, они опасны не только человеческими потерями, но и большими экономическими затратами, связанными с ликвидацией последствий разрушений и восстановлением работоспособности предприятий. Поэтому повышение пожарной безопасности объектов нефтепереработки продолжает оставаться одной из важнейших составных частей обеспечения защиты населения от угроз техногенного характера.

49

Ежегодно в мире на нефтеперерабатывающих предприятиях происходит до 1500 аварий, большая часть которых приводит к пожару и уносит значительное число человеческих жизней, материальный ущерб составляет более 100 млн долларов в год, причем сохраняется четкая тенденция к увеличению этих показателей. За последние 30 лет число аварий на объектах нефтепереработки увеличилось в 3 раза, число человеческих жертв – почти в 6 раз, материальный ущерб – в 11 раз.

Повышение уровня пожарной опасности предприятий нефтеперерабатывающей отрасли неразрывно связано со следующими мировыми тенденциями:

вертикальной и уплотнительной застройкой заводских территорий;

опережающим развитием объемов производства по сравнению с совершенствованием мер предупреждения аварийных и пожароопасных ситуаций (в России на данный момент действуют нормы, разработанные в конце 1980-х гг.);

чрезвычайно высокой энергонасыщенностью объектов нефтеперерабатывающей промышленности. Типовой нефтеперерабатывающий завод производительностью 10–15 млн т/год сосредоточивает на своей территории от 200 до 500 тыс. т углеводородного топлива, энергосодержание которого эквивалентно 2–5 Мт тротила;

интенсификацией технологии, ростом единичных мощностей аппаратов, вследствие чего такие параметры, как температура, давление, содержание взрыво- и пожароопасных веществ растут и приближаются к критическим;

наличием емкостей, реакторов, колонн, аппаратов насосного типа и других технологических коммуникаций, содержащих различные нефтепродукты;

наличием большого количества путей распространения пожара

[3].

При обеспечении противопожарной защиты нефтеперерабатывающих предприятий следует ориентироваться на реальные и наиболее жесткие ситуации, которые могут возникнуть при пожаре.

За рубежом данной проблеме уделяется большое внимание. В частности, в США и Великобритании, наряду с общепринятым «стандартным» пожаром, который классифицируется как «целлюлозный» (обычный, бытовой пожар, при котором происходит горение древесины, ткани и т.д.), стандартизирован так называемый «углеводородный» пожар (возгорание легковоспламеняющихся материалов с большим потенциалом выделения тепловой энергии – нефтепродуктов, химикатов, органических летучих

50