Сб. тезисов Наукоемкие технологии 20 марта 2014

.pdf

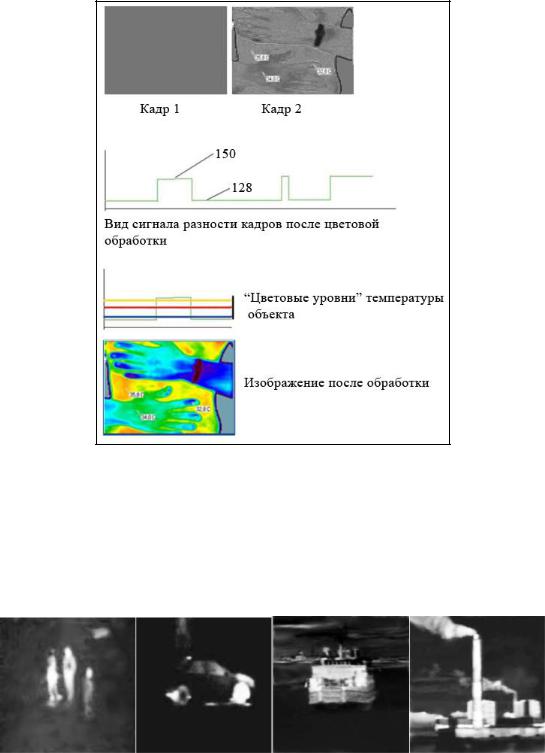

Рисунок 3 – Цветовое выделение изображения на тепловизоре

На данный момент, при использовании ТПВ в задымленной среде, одной из проблем, возникающих после обработки сигналов, является появление шумов, искажающих изображение воспроизводимого объекта

(рис.4).

Рисунок 4 – Монохромные изображения, полученные со стационарных охранных тепловизионных камер

Сигнал естественного фона объекта в ИК-диапазоне в большинстве случаев обладает малой мощностью. Поэтому для получения качественного изображения могут использоваться ТПВ с узконаправленной ИКподсветкой. Для этого тепловизор должен включать в себя модуль ИК-

21

подсветки. Его использование позволяет распознать человека в полной темноте на расстоянии до 3 км, что сравнимо с дальностью работы охлаждаемых тепловизоров.

Другим направлением в развитии тепловизионной техники является внедрение функций обнаружения возгораний, предполагающих специальный встроенный аппаратный модуль видеоаналитики. Специально разработанные алгоритмы позволяют попиксельно анализировать зоны высокой температуры и определять, является ли источник тепла местом возгорания.

На сегодняшний день в структурных подразделениях ФПС МЧС России стоят на вооружении переносные неохлаждаемые ТПВ. Но используемые приборы имеют ряд недостатков (рис. 5):

отсутствует корректировка изображения, получаемого в непригодной для дыхания среде, вследствие чего возникают различные геометрические шумы на получаемых псевдоизображениях;

информация о наблюдаемом объекте выводится только на дисплей тепловизора (отсутствует модуль передачи данных);

отсутствует резервное копирование (дублирование) отснятых изображений;

корпус прибора не защищен от теплового воздействия, поэтому использование тепловизоров возможно только в отдалении от очага пожара;

при использовании прибора задействуются руки пожарного, который на месте ЧС должен проводить действия по тушению пожара и проведению АСР.

Стоящие на вооружении тепловизионные приборы не адаптированы для работы в НДС. Они могут быть использованы лишь для оценки обстановки в той зоне ЧС, где нет воздействия опасных факторов пожара.

Рисунок 5 – Недостатки тепловизоров, поставляемых в подразделения ФПС МЧС России

22

В настоящее время существует несколько направлений, в рамках которых проводятся исследования по совершенствованию тепловизионных систем. Одним из наиболее перспективных является совершенствование алгоритмов обработки сигналов матрицей для распознавания объектов в задымленной среде. Поэтому вопрос разработки алгоритмов обработки и коррекции псевдоизображений, а также адаптации телевизоров для работы в условиях тушения пожаров и проведения АСР является актуальной задачей.

Литература

1.Бирюк В.В., Матвеев С.Г. Применение тепловизора в энергетическом машиностроении.– Самара, 2007. 96 с.

2.Никитин С.Н. Видеоаналитика в тепловидении. Необходимость и достаточность // Алгоритм безопасности. 2011. №6.С.24-26.

23

УДК 678.5.03

ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ 3D-МОДЕЛЕЙ ПРИ ИСПОЛЬЗОВАНИИ

ГОЛОГРАФИЧЕСКОГО ИЗОБРАЖЕНИЯ

М.Л. Тимофеева, О.Э. Бабкин, В.В. Ильина

Санкт-Петербургский государственный университет кино и телевидения

Аннотация. Рассмотрен процесс получения объемных моделей по восстановленному голограммой действительному изображению объекта. Метод основан на технологии послойного формирования изделий в среде жидкой фотополимеризующейся композиции. Описаны рецептурные особенности композиций.

Ключевые слова: фотополимеризующаяся композиция, голография, УФ-отверждение, быстрое прототипирование.

В настоящее время интенсивно развиваются методы быстрого прототипирования. В отличие от традиционных методов производства быстрое прототипирование изделий не предусматривает удаление материала или изменение его формы механическим путем: метод основан на послойном выращивании объектов из различных материалов по заданной компьютерной модели. При этом поверхность изделия формируется тем точнее, чем меньше толщина слоев [1, 2]. Существует несколько технологий быстрого прототипирования, которые отличаются исходным материалом и технологией нанесения слоев [1]:

стереолитография (STL –Stereolithography);

отверждение на твёрдом основании (SGC – Solid Ground Curing);

нанесение термопластов (FDM – Fused Deposition Modeling);

лазерное спекание порошков (SLS – Selective Laser Sintering);

моделирование при помощи склейки (LOM – Laminated Object Modeling).

Первым разработанным и на сегодняшний день наиболее распространенным способом быстрого промышленного прототипирования является процесс лазерной стереолитографии. Стереолитография основана на послойном нанесении и затвердевании жидкого фотополимеризующегося материала с помощью УФ-лазера (процесс фотоинициированной полимеризации), который является основой полученной модели. Готовое изделие

24

обладает достаточной твердостью, жесткостью и устойчивостью к воздействию механических нагрузок [1].

Основой стереолитографии является локальное изменение фазового состояния однородной среды (переход «жидкость – твердое тело») в результате УФ-отверждения. Суть этого процесса состоит в создании с помощью инициирующего, например лазерного, излучения в жидкой реакци- онно-способной среде активных центров, которые, взаимодействуя с молекулами мономера и олигомера, инициируют рост полимерной цепи, т.е. процесс полимеризации. Следствием полимеризации является изменение фазового состояния среды: в облученной области образуется твердый пластик. А так как активные центры появляются только в облученной области, то и полимеризация протекает селективно [3].

Однако процесс лазерной стереолитографии имеет и свои недостатки, например, возможность усадки при УФ-отверждении фотополимеризующейся композиции (ФПК), что может приводить к деформациям и, следовательно, снижать точность построения модели. К тому же формирование изделия происходит послойно, следовательно наблюдается ребристость боковых граней готового объекта, что можно нивелировать, уменьшая шаг построения модели, но при этом больше времени требуется для получения конечной модели.

Для устранения перечисленных недостатков в работе [4] предложено заменить компьютерную модель, используемую в стереолитографическом прототипировании, на голографическое изображение. Суть метода заключается в том, что лазерный излучатель с длиной волны =405 нм действует на отражательную голограмму. Восстановленное изображение проецируется в рабочую емкость, где будет непосредственно происходить формирование объекта. Затем с помощью перистальтического насоса, непрерывно, и с постоянной скоростью в емкость поддается ФПК.

Под действием лазерного излучателя в реакционно-способной среде (ФПК) образуются радикалы и инициируется реакция полимеризации. Причем реакция полимеризации проходит селективно, только на участках, подвергнувшихся воздействию излучения. Таким образом, сформированный слой модели полностью идентичен части голографического изображения объекта, т.е. самому объекту на данном уровне.

При формировании объектов по технологии использования восстановленных голографических объектов используются аналогичные фотополимеризующиеся композиции, как и в процессе лазерной стереолитографии по математическим моделям. В состав композиции традиционно входят олигомер, мономер, фотоинициатор и специальные добавки. Изменяя их содержание и класс, в системе можно регулировать основные характеристики композиции и свойства готового объекта.

Целью работы стала разработка рецептуры ФПК для создания 3Dмоделей по восстановленному голографическому изображению под дейст-

25

вием лазера с длиной волны излучения =405 нм. К разрабатываемой композиции предъявлялись следующие основные требования: высокая реакционная способность, минимальная усадка.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

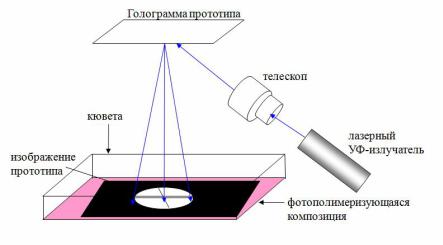

Схема установки для процесса получения 3D-моделей по восстановленному изображению приведена на рис. 1.

Рисунок 1 – Схема получения 3D-модели

по восстановленному голографическому изображению объекта

Запись голограммы осуществлялась на пластинках халькогенида состава As(36%)/S(44%)/Se(20%) с толщиной регистрирующего слоя ~ 1,2 мкм. При восстановлении голограмм использовался лазер с генерацией излучения на длине волны =405 нм. Мощность лазера – 90 мВт. Время экспозиции рассчитывается по формуле

E p· t· |

DE |

90 10 3 10 |

0.2 |

0.3 Дж/см2 , |

S |

|

|||

|

0.59 |

|

||

где: p – мощность лазера (90 мВт),

t – длительность экспозиции (10 с),

DE – значение дифракционной эффективности голограммы (0,2), S – площадь изображения в фокусе (0,59 см2).

Принцип отверждения основан на способности УФ-лучей инициировать реакцию полимеризации олигомерных материалов определенной химической структуры.

Для эффективного УФ-отверждения необходимо, чтобы выбранное соединение было прозрачным в УФ-области спектра. Олигомер, как любой оптический полимер, способен пропускать свет в той или иной области спектра в зависимости от структуры соединения. Так, например, полиэтилен высокого давления и полипропилен имеют высокий коэффициент све-

26

топропускания, но в ИК-области спектра. В области УФ-излучения это значение составляет около 20%. Высокой степенью пропускания в УФобласти спектра обладает полистирол, но наличие в структуре сложной хромофорной группировки – бензольного кольца, приводит к поглощению большей части спектра УФ-диапазона (до 300 нм). Для улучшения светопропускания можно использовать сополимеры стирола. Полиметилметакрилат пропускает практически все УФ-излучение в этом интервале длин волн, и коэффициент пропускания составляет около 80%. Поэтому для УФ-отверждения наибольшее распространение получили акриловые соединения. При этом акриловые соединения обладают большими скоростью и степенью полимеризации. Акриловые двойные связи реагируют как минимум в 10 раз быстрее под действием УФ-излучения, чем двойные связи классических полиэфирных систем. Наличие большого ассортимента низкомолекулярных олигомеров акрилатов, эпоксиакрилатов, уретанакрилатов, полиэфиракрилатов с молекулярной массой от 500 до 2500 г/моль позволяет проанализировать и разработать оптимальную рецептуру материала ультрафиолетового отверждения. Дальнейшее увеличение молекулярной массы приводит к увеличению вязкости, которое, как правило, нежелательно при переработке [5]. В качестве акриловых соединений используют эпоксиакрилаты, простые и сложные полиэфирные акрилаты, уретановые акрилаты, а также аминомодифицированные акрилаты. Помимо класса и молекулярной массы олигомеры характеризуются функциональностью соединения.

Для выбора подходящего олигомера были приготовлены композиции, в составе которых в качестве олигомера были выбраны соединения, имеющие разную молекулярную массу, но одинаковую функциональность. Характеристики исследуемых олигомеров приведены в табл. 1.

Таблица 1 – Характеристики исследуемых олигомеров

Олигомер |

Молекулярная |

Функциональность |

|

масса, г/моль |

|||

|

|

||

Ароматический уретановый акрилат |

2000 |

3 |

|

Полиэфир акрилат |

1100 |

2,6 |

|

Аминомодифицированный |

480 |

2,9 |

|

полиэфир акрилат |

|||

|

|

Так как энергия источника УФ-излучения недостаточна для непосредственного гомолитического расщепления двойных –С=С– связей пленкообразователей и мономеров, то в состав реакционно-способной среды (ФПК) вводились фотоинициаторы [5].

При выборе фотоинициатора необходимо рассматривать кривые поглощения фотоинициатора. Важными параметрами являются длина волны, при которой происходит поглощение света. Для эффективного фотоини-

27

циирования необходимо, чтобы полосы поглощения фотоинициатора перекрывались со спектром излучения источника [6].

В работе использовали лазерный излучатель, генерирующий длину волны =405 нм, что является дальней областью УФ-спектра, и необходимо подобрать фотоинициатор, работающий при данной длине волны. Существует ограниченное количество фотоинициаторов, способных образовывать радикалы при данной длине волны. Одним из таких фотоинициаторов является 2,4,6-триметилбензилдифенилфосфиноксид, который и был выбран в данной работе. Содержание фотоинициатора в ФПК обычно составляет 0,05–15 мас.%, а наиболее предпочтительно – 0,2–5 мас.% композиции.

Для определения необходимого количества фотоинициатора были приготовлены композиции, содержащие фотоинициатор 2,4,6- триметилбензилдифенилфосфиноксид в количестве 2%, 3%, 4% и 5%. После приготовления композиций проверяли такие параметры, как реакционная способность и усадка, под лазерным излучателем с длиной волны=405 нм. Результаты данного исследования приведены на рис. 2, 3.

Рисунок 2 – Определение реакционной способности ФПК

Рисунок 3 – Определение усадки ФПК

Из графиков видно, что реакционная способность составляет 10 с, что позволяет создавать готовое изделие методом послойного выращивания достаточно оперативно. При увеличении в ФПК количества фотоинициатора наблюдается рост усадки. Следовательно, оптимальное количество фотоинициатора составляет 2%.

28

В результате проведенных исследований оказалось, что ароматический уретановый акрилат обеспечивает высокую реакционную способность (от 5 до 10 с) и минимальную усадку композиции при отверждении.

Используемые олигомеры в технологии УФ-отверждения обладают высоким значением вязкости и для ее снижения используют вещества, которые называют активными разбавителями, или мономерами, так как в процессе УФ-отверждения они встраиваются в полимерную структуру покрытия. Активные разбавители также используются для достижения различных желаемых свойств: улучшения адгезии, реакционной способности, химической стойкости, стойкости к царапинам и т.д.

Конечные свойства композиции зависят от функциональности используемого мономера: чем выше функциональность, тем выше реактивность композиции, для которой определяющим фактором является количество двойных связей, доступных для сшивания. Также механическая и химическая стойкость, твердость образующегося покрытия и усадка будут возрастать с увеличением функциональности активного разбавителя акрилата, в то время как гибкость и адгезия будет уменьшаться. Таким образом, монофункциональные мономеры являются отличными реактивными разбавителями.

Технически важные активные разбавители относятся к классу эфиров акриловой кислоты. В качестве активных разбавителей предпочтительно использовать следующие вещества:

моноакрилаты: гидроксиэтиленметакрилат, изоборнилакрилат, феноксиэтилакрилат;

диакрилаты: бутандиолдиакрилат, дипропиленгликольдиакрилат, неопентилгликольдиакрилат, трипропиленгликольдиакрилат;

триакрилаты: триметилпропантриакрилат, глицеринтриакрилат, пентаэритритакрилат.

Используемый ароматический уретановый акрилат с молекулярной массой 2000 г/моль, давший наилучшие значения реакционной способности при минимальной усадке слоя, имеет высокое значение вязкости, что требует разбавления системы с помощью мономера. Для этого были приготовлены композиции, содержащие мономер и фотоинициатор. Было исследовано большое количество мономеров с функциональностью от одного до трех. После приготовления определялась реакционная способность и усадка ФПК.

Результаты проведенных экспериментов показали предпочтительное использование смеси активных разбавителей: дипропиленгликольдиакрилата (молекулярная масса 242, функциональность 2) и изоборнилакрилата (молекулярная масса 222, функциональность 1). Выбор обусловлен данными, что ароматические диизоцианаты в системе с дипропиленгликольдиакрилатом обеспечивают высокую реакционную способность и мини-

29

мальную усадку, но при этом система характеризуется слишком высокой вязкостью, и для улучшения физико-механических показателей композиции в систему добавляется мономер – изоборнилакрилат.

В результате была разработана композиция, в рецептуру которой входят:

фотоинициатор 2,4,6-триметилбензилдифенилфосфиноксид; ароматический уретановый акрилат ( ММ2000); изоборнилакрилат; дипропиленгликольдиакрилат.

Композиция данного состава обеспечивает высокую реакционную способность и минимальную усадку при получении 3D-моделей по восстановленному голограммой действительному изображению объекта.

Однако при увеличении времени отверждения наблюдалась паразитная полимеризация за границами объекта. Для улучшения внешнего вида, а также предотвращения полимеризации за границами голографического изображения и защиты от рассеянного УФ-излучения в композицию вводили специальную добавку – УФ-абсорберы.

УФ-абсорберы могут быть двух типов: собственно УФ-абсорберы и светостабилизаторы – стерически затрудненные амины (HALS). Разница заключается в механизме их действия в реакционно-способной системе: собственно УФ-абсорберы поглощают вредное УФ-излучение, а HALS являются акцепторами свободных радикалов.

Для исследования влияния УФ-абсорберов на качество готовых моделей были выбраны: диоксид титана, производные бензотриазола и триазина в разных процентных содержаниях.

При определении реакционной способности и усадки оказалось, что оптимально использовать в качестве УФ-абсорбера производное бензотриазола в количестве 1%.

В табл. 2 сравниваются две композиции (без УФ-абсорбера и с УФабсорбером).

Таблица 2 – Сравнение исследуемых композиций

|

Реакционная |

Твердость |

|

|

Композиция |

по маятниковому прибору, |

Усадка |

||

способность ФПК, с |

||||

|

у.е. |

|

||

|

|

|

||

- |

5 |

0,50 – 0,54 |

0 – 5 |

|

С УФ-абсорбером |

10 |

0,53 |

0 |

Из табл.2 видно, что введение в систему УФ-абсорбера не приводит к увеличению усадки. Твердость, определенная по маятниковому прибору, достаточна, ее значение гарантирует получение твердого готового изделия. Но наблюдается снижение реакционной способности, что увеличивает об-

30