- •Министерство образования Российской федерации

- •Введение

- •Сверлильные станки

- •Кинематическая схема одношпиндельного вертикально-сверлильного станка 2а150

- •Технические характеристики вертикально-сверлильного станка 2а150

- •Радиально-сверлильный станок 2в56

- •Кинематическая схема радиально-сверлильного станка 2в56

- •Техническая характеристика радиально-сверлильного станка 2в56

- •Виды обработки, производимые на сверлильных станках

- •2 Расточные станки

- •Растачивание

- •2.2 Расточные станки

- •3 Лабораторная работа. Сверлильные станки

- •Литература

- •Сверлильные станки

- •198013 Санкт-Петербург, Московский пр., 26

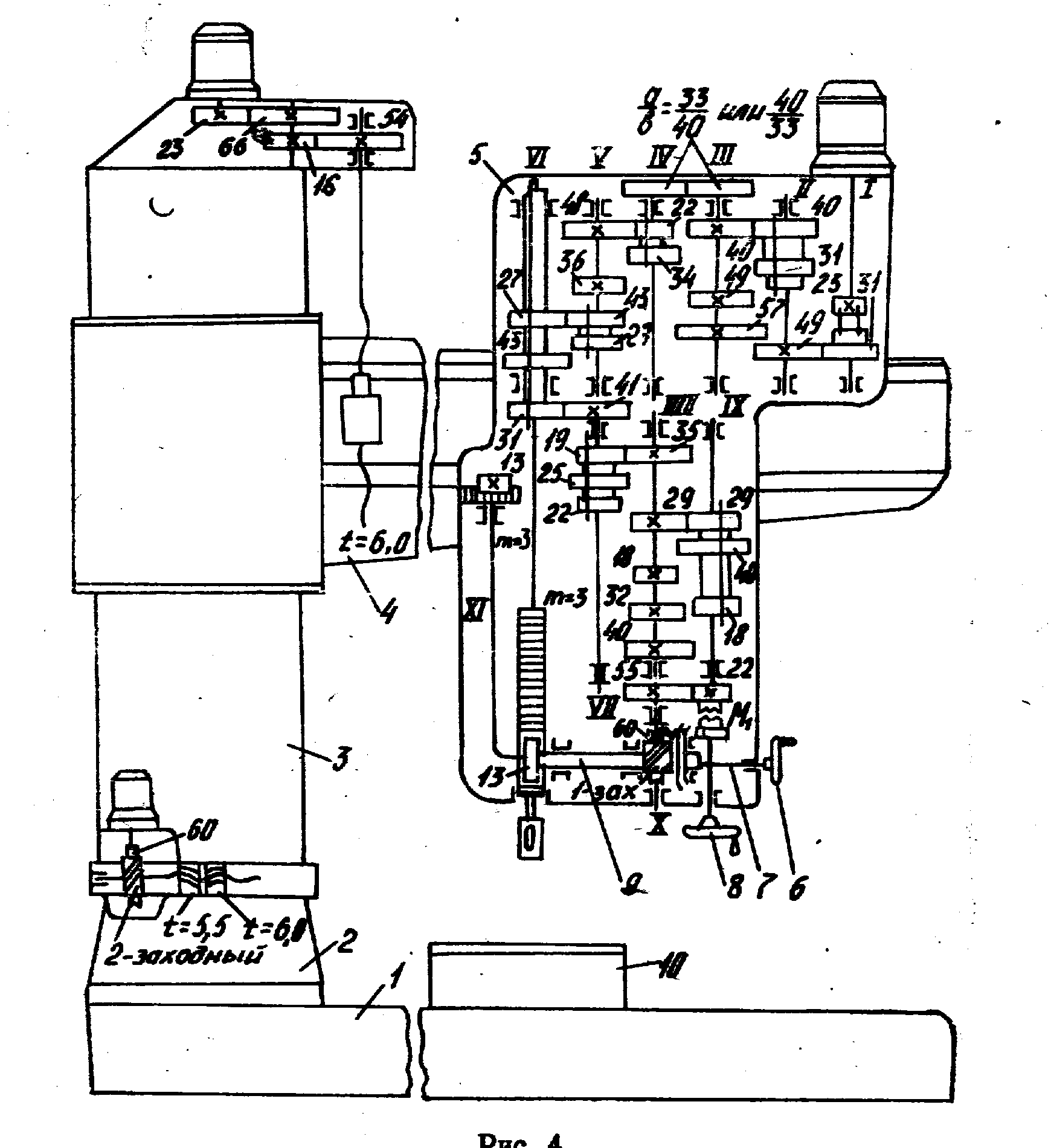

Кинематическая схема радиально-сверлильного станка 2в56

Кинематическая схема, изображённая на рисунке 1.3 станка включает в себя:

- кинематическую цепь главного движения – вращение шпинделя с инструментом;

- кинематическую цепь подачи;

- кинематическую цепь перемещения траверсы по колонне.

Кинематическая цепь главного движения начинается от электродвигателя мощностью 5,5 кВт и частотой вращения 1440 об/мин и включает в себя шесть валов (с I по VI) с набором зубчатых колёс. Коробка скоростей обеспечивает 12 различных частот вращения шпинделя (вал VI). Наличие сменных обратимых зубчатых колёс а и б, которые допускают переустановку а/б = 33/40 или 40/33, позволяет удвоить число скоростей шпинделя станка. При варианте а/б = 33/40 частота вращения меняется в диапазоне 55 – 1140 об/мин, при варианте а/б = 40/33 – в диапазоне 80 – 1680 об/мин.

Движение подачи шпинделя осуществляется через коробку подач, которая получает движение с вала VI от зубчатого колеса z = 31. Коробка подач имеет два передвижных тройных блока зубчатых колёс: на валу VII – 19-25-22 и на валу IX – 29-40-18. Они дают 9 переключений.

Далее, через червячную передачу с i = 1/60 и реечную передачу z = 13, m = 3, шпиндель получает поступательное перемещение: S = iк.п.×1/60×mzр.к.

iк.п. – передаточное отношение коробки подач;

zр.к. – число зубьев реечного колеса.

Реечная подача шпинделя может быть медленной. Для этого включается муфта М1 и подача осуществляется с помощью рукоятки 8. Быстрое перемещение шпинделя осуществляется при выключенной муфте М1.

Перемещение траверсы осуществляется от отдельного реверсивного электродвигателя (N = 1,3 кВт, n = 1440 об/мин) через зубчатые передачи 23 – 66 и 16 – 54 на ходовой винт с шагом t = 6 мм.

Перемещение шпиндельной головки по направляющим траверсы осуществляется вращением рукоятки 6 вместе с валом 7, который свободно вращается внутри вала реечной шестерни 9. Таким образом, движение передаётся на шестерню z = 13, которая находится в зацеплении с рейкой, закреплённой на траверсе.

Поворот траверсы вместе с гильзой колонны вокруг неподвижной внутренней колонны производится вручную. Гильза с траверсой фиксируются разрезным стягивающим кольцом при помощи дифференциального винта от отдельного электродвигателя N = 0,52 кВт через червячную передачу. Фиксирующий хомут затягивается или расходится при вращении дифференциального винта, так как гайки имеют резьбу двух типов – с шагом 6 и

5,5 мм.

Техническая характеристика радиально-сверлильного станка 2в56

Наибольший диаметр сверления, мм 60

Количество частот вращения шпинделя 12×2

Диапазон изменения частот вращения шпинделя, об/мин 801680

Количество подач 9

Виды обработки, производимые на сверлильных станках

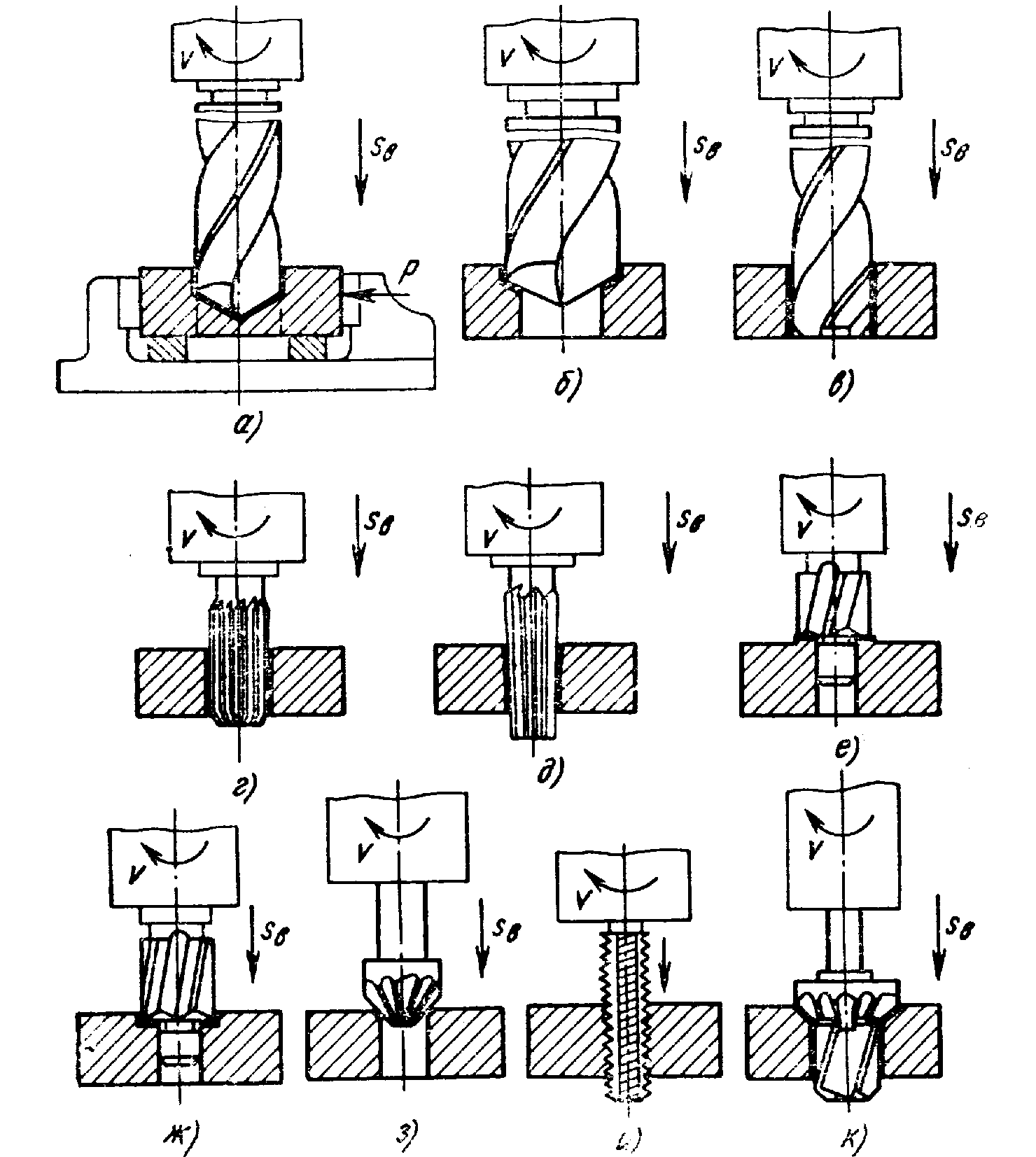

На станке 2А150 можно сверлить отверстия диаметром до 50 мм и глубиной до 300 мм. Так как станок имеет широкий диапазон частот вращения шпинделя и скоростей подач, на нём можно осуществлять и другие работы, как показано на рисунке 1.4.

а) сверление сквозных отверстий;

б) рассверливание отверстий;

в) зенкерование отверстий;

г) развёртывание отверстий;

д) развёртывание конических отверстий;

е) цекование (обработка торцевой поверхности отверстия);

ж) зенкование цилиндрических углублений;

з) зенкование конических углублений;

и) нарезание внутренних резьб метчиками;

к) обработка сложных отверстий комбинированным инструментом.

Рисунок 1.3 – Кинематическая схема радиально-сверлильного станка 2В56

1 – фундаментная плита; 2 – тумба; 3 – колонна; 4 – траверса; 5 – шпиндельная головка; 6, 7 – рукоятка и вал для перемещения шпиндельной головки по траверсе; 8 – рукоятка медленной подачи шпинделя; 9 – вал реечной шестерни; 10 – съёмный стол.

Рисунок 1.4 – Виды обработки заготовок на вертикально-сверлильных станках