MEHANIKA

.pdf

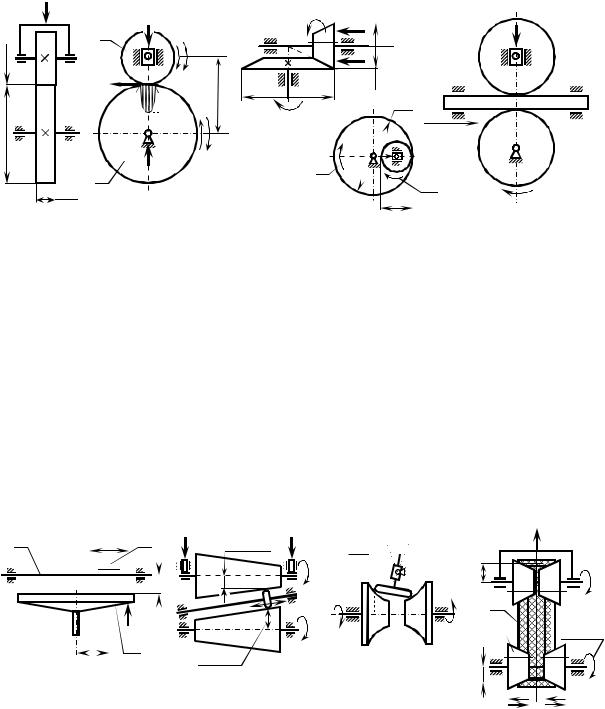

низмы, преобразующие вращательное движение в поступательное

(рис. 81, г).

d 1

d 2

b

b

1 F |

1 |

T1 |

|

|

Ft |

|

Б H |

|

|

|

|

|

||

|

|

|

||

А |

a |

|

||

2 |

|

F |

2 |

T2 |

|

|

|

||

|

|

|

|

|

а)

1 |

|

|

|

|

|

d2 |

1 |

|

|

|

|

d |

|

||||

2 |

|

d2 |

|

||

|

|||||

V |

|||||

б) |

|

|

|

||

2 |

|

|

1 |

|

|

|

|

||||

|

|

||||

|

|

|

|||

в) |

d1 |

г) |

|||

|

|

|

|||

Рисунок 81

Фрикционные механизмы, позволяющие плавно изменять передаточное отношение называются вариаторами (рис. 82). Действие вариаторов основано на изменении взаимного положения звеньев. В лобовом вариаторе (рис. 82, а) ролик 1 может перемещаться вдоль вала 3, при этом величина рабочего радиуса r2 диска 2 оказывается переменной. В двойном коническом вариаторе (рис. 82, б) передаточное отношение изменяется в результате изменения рабочих радиусов r1 и r2 при перемещении промежуточного ролика. В вариаторе Святозарова (рис. 82, в) изменение передаточного отношения происходит при изменении оси наклона промежуточного ролика 1. Ременной вариатор (рис. 82, г) состоит из

3

1

2

2

r2(var)

r2(var)

а)

1 |

|

r1(var) |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

r |

|

|

1 |

|

|

|

|

1 |

|

3 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

r |

|

|

|

|

|

|

2 |

1 |

|

2(var) |

2 |

|

|

2(var) |

|

|

|||||

|

r2(var) |

|

в) |

(var) |

|

|

||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

2 |

||

|

|

|

|

|

|

|

|

r |

||

|

|

б) |

|

|

|

|

|

|

|

г) |

Рисунок 82

двух пар верхних и нижних роликов (1 и 2) и клинового ремня 3 натянутого между ними. При одновременном сближении или раздвижении любой пары роликов, например 1 и 2, изменяются рабочие радиусы, что вызывает изменение передаточного отношения.

Трение между катками или роликами обеспечивается усилием прижатия F, которое создается специальными прижимными устройст-

211

вами (пружинами, грузо-рычажной системой, гидравлическим или пневматическим давлением, электромагнитным воздействием).

Движение соприкасающихся звеньев (катков, роликов, дисков) сопровождается их относительным скольжением. Различают упругое скольжение, геометрическое скольжение, а также буксование.

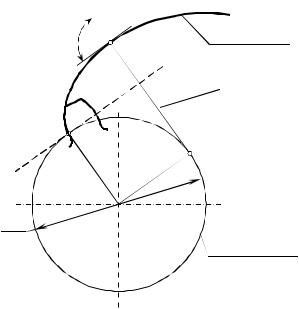

Упругое скольжение возникает из-за различной упругой деформации ведущего 1 и ведомого 2 звеньев в зоне контакта АБ (рис. 81, а). Поверхностные слои ведущего катка 1, нагруженного движущим (вращающим) моментом Т1, по мере приближения к площадке контакта АБ сжимаются, а проходя её растягиваются. В точке А волокна ведущего катка растянуты, а ведомого сжаты. Под действием сил трения в точке Б волокна ведущего катка сжаты, а ведомого – растянуты. Таким образом, в переделах площадки контакта АБ волокна каждого катка меняют свою деформацию, скользя, друг по другу.

Геометрическое скольжение вызвано несовпадением окружных скоростей звеньев фрикционного механизма вдоль линии контакта, например, если вершины конусов конических катков не совпадают, или цилиндрический ролик перекатывается по вращающемуся диску. В цилиндрической передаче (рис. 81, а), или в конической передаче (рис. 81, б) при совпадении вершин конусов – геометрическое скольжение отсутствует.

Буксование возникает, когда движущая сила больше силы сцепления между звеньями.

Катки обычно изготавливают из материалов, образующих пары с повышенным трением: сталь – сталь, сталь – текстолит, сталь – резина и др. Материалы катков для обеспечения их долговечности должны иметь большой модуль упругости, высокую контактную прочность и износостойкость. Рекомендуется изготавливать ведущий каток из более мягкого материала, что обеспечивает равномерный износ, высокий коэффициент трения, меньшую силу прижатия и снижение шума, что, однако сопровождается уменьшением КПД и повышенным упругим скольжением.

Кинематика фрикционных передач. В точке контакта (рис. 81,

а) окружная скорость V2 ведомого катка несколько меньше скорости V1 ведущего катка, из-за их взаимного проскальзывания, которое вызвано упругим смещением контактирующих точек. Влияние проскальзы-

вания учитывается коэффициентом скольжения ( = 0,01 ÷ 0,05)

= (V1 – V2)/ V1. |

(8.54) |

|

Следовательно, |

|

|

V2 = (1 - )V1. |

(8.55) |

|

С учетом выражений для окружных скоростей звеньев |

|

|

V1= 0,5 d1 1 и |

V2= 0,5 d2 2 , |

|

212

передаточное отношение фрикционного механизма имеет вид

i |

1 |

|

d2 |

. |

(8.56) |

|

2 |

|

d1(1 ) |

|

|

Применительно к вариаторам |

(рис. |

|

) зависимость (8.56) для |

||

передаточного отношения будет иметь вид |

|

||||

i |

1 |

|

r2 |

. |

(8.57) |

|

2 |

|

r1(1 ) |

|

|

Передаточное отношение в вариаторах изменяется в диапазоне от imax до imin (из-за изменения величин рабочих радиусов ri). Диапазон регулирования вариатора

D = imax / imin , |

(8.58) |

обычно не превышает D = 4.

Усилия в передачах. При расчете фрикционных передач обычно известна величина передаваемой мощности N = T2 2 или величина момента сил сопротивления Т2, действующего на ведомое вено 2 (рис. а). Для преодоления этого момента требуется полезная окружная сила

F |

2T2 . |

(8.59) |

t |

d2 |

|

|

|

Сила трения, образующаяся на площадке контакта катков зависит от усилия прижатия F и коэффициента трения f (f = 0,1÷ 0,15 – сталь по стали всухую; f = 0,05 – сталь по стали (в масле); f = 0,2÷ 0,25 – текстолит по стали; f = 0,45÷ 0,60 – резина по стали)

Fтр = F f . |

(8.60) |

Сила прижатия F определяется из условия отсутствия буксования, когда сила трения Fтр больше окружной силы Ft

Fтр = k Ft , |

(8.61) |

где k – коэффициент запаса сцепления (k = 2÷3 для |

приборов; |

k = 1,25 ÷ 1,5 для силовых передач). |

|

С учетом приведенных соотношений (8.60 и 8.61) |

|

F kFt . |

(8.62) |

f |

|

Таким образом, сила прижатия F катков многократно больше полезной окружной силы (например, при k = 2 и f = 0,1 усилие F = 20 Ft).

213

Расчет фрикционных передач. Фрикционные передачи (рис. 81) в зоне контакта катков образуют высшую кинематическую пару, т.е. контакт между звеньями происходит в точке или по линии, если звенья считать недеформируемыми. При таком допущении рассчитать напряжения в зоне контакта по правилам сопротивления материалов невозможно, т.к. площадь точки или линии равна нулю (А=0), а напряжения, следовательно, равны бесконечности ( = F/A =). В действительности из-за местной упругой деформации в зоне контакта образуется небольшая площадка АБ (рис. 81, а). Возникающие напряжения H называются контактными и рассчитываются по формуле Герца-Беляева (8.59). Для двух цилиндрических тел при наружном контакте максимальные контактные напряжения равны

H 0,418 |

FEпр , |

(8.63) |

|

brпр |

|

где F – сжимающее усилие; Епр = (2Е1Е2)/(Е1+Е2) – приведенный модуль упругости; Е1 и Е2 – модули упругости материалов ведущего и ведомого катков; b – минимальная ширина катка; rпр = (r1r2)/(r1+r2); r1 и r2 – радиусы ведущего и ведомого цилиндрических катков.

Из-за переменного действия контактных напряжений может происходить повреждение катков в виде выкрашивания вследствие контактной усталости. При использовании неметаллических катков происходит износ и отслаивание материала на этих звеньях.

Фрикционные передачи рассчитываются на прочность по контактным напряжениям

H [ ]Н , |

(8.64) |

где [ ] – допускаемое контактное напряжение (зависит от твердости по

Бринеллю, например, для стальных катков при работе всухую

[ ] = (1,2÷1,5) НВ; для катков из текстолита [ ] = (80÷100) МПа). Расчет фрикционных катков на износ производится по формуле

аналогичной (8.64), в которой в качестве [ ]Н принимается допускаемое напряжение при расчете на износостойкость.

Ременная передача (рис. 83) является разновидностью фрикционной передачи, в которой вращательное движение передается на большие расстояния с преобразованием параметров вращения. Исключение составляют передачи зубчатым ремнем, приводимым в движение зубчатым колесом (рис. 83, ж). Их относят к передачам зацеплением.

214

Ременная передача (рис. 83, а) состоит из ведущего 1 и ведомого 2 шкивов, ремня 3 и натяжного устройства 4. Ременная передача может иметь промежуточный ролик 1, который вместе с рычагом 2 выполняет функцию натяжного устройства. Натяжные устройства обеспечивают необходимую величину трения в передаче и компенсируют вытяжку ремня. Ременные передачи могут передавать вращательное движение между шкивами, оси которых находятся в разных плоскостях (рис. 83, в). По форме поперечного сечения ремня различают плоско-, кругло-, и клиноременные передачи (рис. 83, г, д,

4 |

1 |

|

|

3 |

2 |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

1 |

|

|

|

|

|

|

d2 |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

d1 |

|

|

|

|

|

2 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

||||||||

|

|

|

a |

|

|

1 |

2 |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

а) |

|

|

|

б) |

|

|

|

в) |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

b |

|

|

|

h |

|

|

|

|

b 40 |

|

|

d |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F1 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

d |

|

Q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

д) |

|

|

|

|

з) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

г) |

|

|

|

|

|

|

е) |

|

ж) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Рисунок 83

е).

Ременные передачи способны передавать значительную мощность до 50 кВт (иногда до 1500 кВт), передаточные отношения i могут доходить до 10. Линейная скорость ремня обычно достигает 4050 м/с, а в ненагруженных передачах – 100 м/с. КПД при нормальных условиях работы для плоскоременной передачи равен 0,96, а для клиноременной 0,95. Достоинства ременных передач: плавность в работе, защищенность от поломок буксованием, возможность передачи вращение на большие расстояния (10 ÷ 15 м), а в транспортных устройствах, например, подъемниках на десятки и сотни метров. Недостатки ременных передач: громоздкость, непостоянство передаточного отношения из-за проскальзывания, большие силы натяжения.

Кинематика ременных передач. В ременной передаче, также как и во фрикционной наблюдается упругое скольжение. Передаточное отношение вычисляется по формуле аналогичной (8.56),

215

i |

1 |

|

d2 |

, |

(8.65) |

|

2 |

|

d1(1 ) |

|

|

где - коэффициентом упругого скольжения ( 0,01 для резинотканевых ремней; 0,015 для кожаных ремней; 0,02 – для клиновых прорезиненных кордтканевых ремней).

Усилия в ременной передаче. В ременной передаче устанавливают начальную силу натяжения F0 такой, чтобы не было большой вытяжки и не терялась бы требуемая долговечность

F0 = A 0, |

(8.66) |

где А – площадь поперечного сечения ремня (или нескольких ремней);0 – начальное напряжение ( 0 = 1,2 ÷ 1,5 МПа для стандартных клиновых ремней).

Момент на валу ведущего шкива определяется по величине передаваемой мощности N и угловой скорости 1 шкива

Т1 = N / 1. |

(8.67) |

Силы натяжения ведущей F1 и ведомой F2 ветвей ремня в нагруженной передаче (рис. з) определяют из условия равновесия шкива

Т1 = 0,5 d1 (F1 – F2) = 0,5 d1 Ft , |

(8.68) |

откуда окружная сила равна |

|

Ft = F1 – F2. |

(8.69) |

Так как сумма сил натяжений ветвей ремня постоянна как в |

|

ненагруженной, так и в нагруженной передаче, то |

|

F1 + F2 = 2F0, |

(8.70) |

F1 = F0 + 0,5Ft и F2 = F0 - 0,5Ft . |

(8.71) |

Между силами F1 и F2 (для гибкой, невесомой, нерастяжимой |

|

нити) имеется зависимость, носящая название формулы Эйлера |

|

F1 / F2 = ef = q, |

(8.72) |

где f – коэффициент трения (для чугунных и стальных шкивов, и для резинотканевых ремней f 0,35, для кожаных ремней f 0,22); - угол обхвата шкива (рис. 83, з).

С учетом (8.69 – 8.72)

F |

F |

q |

|

|

, |

(8.73) |

1 |

t q 1 |

|

||||

F |

F |

1 |

1 |

, |

(8.74) |

|

2 |

t q |

|

|

|||

216

1

1

2

2