MEHANIKA

.pdf

Подшипники скольжения

Подшипники скольжения по сравнению с подшипниками качения обладают рядом преимуществ: способны выдерживать вибрационные и ударные нагрузки, могут быть разъемными, имеют малые габариты, способны работать в агрессивных средах, выдерживают высокую частоту вращения вала из-за меньших центробежных сил. По размерам подшипники скольжения могут быть миниатюрными, например, в измерительных приборах и часах, и больших диаметров, превышающих стандартные подшипники качения. Подшипники скольжения чувствиительны к качеству смазки. КПД подшипников скольжения – 0,98.

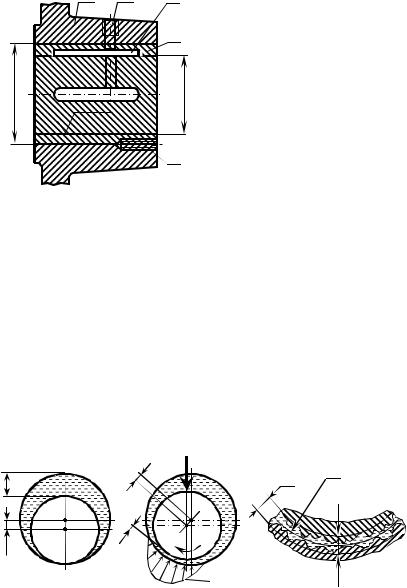

Подшипник скольжения (рис. 73) является парой вращения, состоящей из опорного участка вала (цапфы) и корпуса подшипника, во вкладыше которого скользит цапфа. Цапфу радиального подшипника расположенную в конце вала (рис. 73, а) называют шипом, а в средней части вала (рис. 73, б) – шейкой. Цапфу упорного подшипника (рис. 73, в, г) называют пятой, а сам подшипник подпятником. Форма рабочей поверхности вкладышей подшипников и цапф может быть цилиндрической (рис. 73, а, б, в, г), конической (рис. 73, д) и сферической (рис. 73, е). Сферические подшипники обеспечивают поворот вала в трех плоскостях. Наиболее часто применяются цапфы цилиндрической формы.

Fr Шип |

|

Fr |

|

|

|

Fа |

|

Fа |

Fа |

Fr |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d

Шейка Пята Пята

а) |

б) |

в) |

г) |

д) |

е) |

|

|

Рисунок 73 |

|

|

|

Для снижения потерь на трение в подшипнике подбирают пару трения, т.е. такие материалы цапфы и вкладыша, которые, обеспечивают минимальный коэффициент трения при взаимном скольжении, а также используют смазку. Валы (цапфы) изготавливают из стали. Вкладыши подшипников изготавливают из сплавов (бронз, баббитов), полимерных и композитных материалов (фторопласт, текстолит, прессованная металлокерамика с добавлением графита и т.д.). Вкладыши могут быть из биметаллов – на стальную или чугунную основу наплавляют баббиты и свинцовые бронзы. На металлическую основу вкладыша могут наносится такие полимеры, как нейлон, капрон, тефлон.

191

Подобные вкладыши могут работать без смазки. Корпуса подшипниковых узлов изготавливают обычно из серого чугуна СЧ15, СЧ18 и СЧ20. Типовая конструкция узла подшипника скольжения представлена на рис. 74. В корпус 1 запрессован вкладыш 5. Винт 4 предохраняет вкладыш от смещения относительно корпуса. Для подачи смазки

через масленку предусмотрено отверстие 2. |

При помощи |

пазов 3 |

||||||||||

смазка распределяется на внутренней поверхности вкладыша. |

|

|||||||||||

|

В зависимости от толщины масляного слоя подшипник |

|||||||||||

|

1 |

|

2 |

|

3 |

обычно работает в режиме жидкостного |

||||||

|

|

|

или полужидкостного трения. Если смазка |

|||||||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

5 |

отсутствует, то трение называют сухим. |

|||||

|

|

|

|

|

|

|

|

Между цапфой и вкладышем имеется |

||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

75H7/r 6 |

|

|

|

|

|

|

60F7 |

диаметральный зазор (рис. 75, а), и |

||||

|

|

|

|

|

|

соответствующий ему эксцентриситет (е = |

||||||

Ra 1,6 |

|

|

|

|

0,5 ), т.е. расстояние между осью вала и |

|||||||

|

|

|

|

|

|

|

|

осью отверстия в подшипнике. При |

||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

4 |

||||||

|

|

|

|

|

|

определенной скорости вращения вала |

||||||

|

|

|

|

|

|

|

|

цапфа |

отходит |

от |

вкладыша |

|

|

Рисунок 74 |

|

|

(«всплывает»). |

Эксцентриситет |

e |

||||||

|

|

|

|

|

|

|

|

уменьшается (рис. 75, б). При жидкостном |

||||

трении рабочие поверхности вала и подшипника полностью разделяет слой смазки h (рис. 75, б, в), толщина которого больше сумм

микронеровностей поверхности цапфы Raц |

и микронеровностей |

поверхности вкладыша Raп |

|

h > Raц + Raп , |

(8.29) |

коэффициент трения f при этом не превышает 0,005 и износ практически отсутствует. В слое смазки под цапфой возникает давление Р

|

|

Fr |

|

|

(рис. 75, б), которое |

|

|

e |

h |

d |

удерживает вал на |

||

|

|

|||||

|

|

|

«масляном клине». |

|||

|

|

|

|

|||

|

|

|

|

Raп |

||

|

h |

|

|

При |

полужидкост- |

|

|

|

|

|

|||

2 |

|

|

|

|

ном трении условие |

|

|

|

|

|

|

(8.29) |

не выполня- |

|

|

|

|

|

||

=0 |

|

P |

|

Raц |

ется, |

имеется час- |

|

|

|

|

|

тичный контакт ме- |

|

а) |

|

б) |

|

в) |

жду поверхностями |

|

|

|

Рисунок 75 |

|

|

вала и цапфы, ко- |

|

|

|

|

|

торые |

разделены |

|

|

|

|

|

|

||

слоем смазки, а коэффициент трения больше, чем при жидкостном трении примерно на порядок (f 0,05).

Работоспособность подшипника скольжения полужидкостного трения определяется его несущей способностью, износостойкостью,

192

температурой нагрева и отсутствием заедания. Расчетные зависимости основаны на учете мощности Nтр, затрачиваемой на трение

Nтр = Tтр = Fтр 0,5 d = Fr f 0,5 d = Fr f v = P d f v, (8.30)

где Tтр – момент сил трения; Fтр – сила трения; - угловая скорость

вращения вала; d – диаметр цапфы; f – коэффициент трения; - длина цапфы (рис. а); P – условное контактное давление.

Поскольку в (8.30) геометрические параметры (d и ) и коэффициент трения f постоянны, то проверку несущей способности и износостойкости подшипника полужидкостного трения выполняют по условию (8.31), а проверку на отсутствие перегрева и заедания – по усло-

вию (8.32)

P [P], |

(8.31) |

P v [P v], |

(8.32) |

где [P] = 2…6 МПа, [P v] = 4…8 МПа м/с – допускаемые значения для подшипника с бронзовыми вкладышами для редукторов общего назначения; [P] = 6…12 МПа, [P v] = 6…20 МПа м/с для редукторов тяжелого типа. Диаметр цапфы d и длину (рис. а) определяют конст-

руктивно или из условия прочности на изгиб (Ми = 0,5 Fr) в корневом сечении цапфы, с учетом соотношения

= (0,5 ÷ 1,2) d. |

(8.33) |

Подшипники качения

Подшипники качения в виде стандартных узлов, основными элементами которых являются тела качения (шарики, ролики), установленные между наружным и внутренним кольцами, – наиболее распространенный вид опор валов и осей. К достоинствам подшипников кАчения относятся малые потери на трение (КПД – 0,99), низкая стоимость, очень широкий диапазон размеров и типов, простота монтажа и обслуживания, малые осевые размеры, малая разница моментов трения при пуске и в установившемся (равномерном) движении. Недостатками подшипников качения являются относительно большие радиальные размеры, высокая чувствительность к ударным и вибрационным нагрузкам, значительно меньшая по сравнению с подшипниками скольжения долговечность при высоких частотах вращения и больших нагрузках.

Подшипник (рис. 76, а) состоит из тел качения 1, сепаратора (разделителя тел качения) 2, наружного 3 и внутреннего 4 колец.

Подшипники качения классифицируют по нескольким признакам: 1. По форме тел качения подшипники разделяются на шариковые (рис. 76, а, б, в, ж) и роликовые (рис. 76, г, д, е, и, к); по форме

193

ролики могут быть цилиндрическими (рис. 76, г), коническими (рис. 76, и), игольчатыми (рис. 76, д), витыми (рис. 76, е), бочкообразными

(рис. 76, к);

Fa

ж)

1

2

3

4

а)

Вал

Fr |

d |

dm D

dk

dk

B

B

Fa

Fr

Fr

и)

Fa |

|

|

|

|

Fr |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Fr |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

в) |

|

|

|

г) |

|

|

д) |

|

|

|

е) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|||

|

/H76 |

L640/k6 |

|

|

|

|

|

|

|

|

|

|

3 |

|||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

Fr |

|

|

|

|

|

|

|

|

||||

|

80 |

|

|

|

|

|

|

Fa |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

л) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

к) |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 76

2.По направлению воспринимаемых сил подшипники могут быть радиальными (рис. 76, а, г, д, е), т.е., воспринимающими только силу

Fr , направленную по радиусу; радиально-упорными (рис. 76, б, и), воспринимающими как радиальную силу Fr , так и силу Fа, направленную вдоль оси подшипника; упорными (рис. 76, ж), т.е. воспринимающими только осевую силу Fa;

3.По способности самоустанавливаться подшипники подразделяют на несамоустанавливающиеся и самоустанавливающиеся (рис. 76, в, к), допускающие в процессе

работы поворот оси внутреннего кольца на 2 ÷3 по отношению к оси наружного кольца;

4.По числу рядов тел качения подшипники подразделяют на

однорядные (рис. 76, а, б, г – и), двухрядные (рис. 76, в, к), четырехрядные;

5.По габаритным размерам (диаметр D и ширина B) подшипники одного и того же диаметра отверстия d подразделяют на размер-

194

ные серии: сверхлегкую, особо легкую, легкую, среднюю, тяжёлую, особо узкую, узкую, нормальную, широкую, особо широкую.

В зависимости от типа, точности, размеров и серии подшипники имеют различную грузоподъемность и быстроходность. Подшипники более тяжелых серий имеют повышенную грузоподъемность, но они менее быстроходны. Шариковые радиальные и радиально-упорные подшипники быстроходнее роликовых, но менее грузоподъемны.

Промышленностью выпускаются подшипники пяти классов точности (в порядке повышения точности: 0, 6, 5, 4, 2). При отсутствии особых требований к точности вращения применяют подшипники нормального класса точности 0.

Быстроходность подшипников оценивают параметром dmn, где dm – диаметр окружности (рис. 76, а), проходящей через центры вращения тел качения (шариков, роликов); n – частота вращения кольца подшипника, об/мин. Для радиальных и радиально-упорных шарикоподшипников (рис. 76, а, б) dmn 0,5 106 мм об/мин; для роликоподшипников – dmn 0,3 106 мм об/мин; для упорных шарикоподшипников – dmn 0,22 106 мм об/мин.

Подшипники качения изготавливаются из шарикоподшипниковых высокоуглеродистых хромистых сталей ШХ15 и ШХ15СГ. Твердость элементов подшипника по Роквеллу HRC 60 – 66. Основная причина выхода подшипника из строя – усталостное выкрашивание дорожек и тел качения из-за действия переменных контактных напряжений.

Важнейшими характеристиками подшипников являются статическая и динамическая грузоподъемность:

- статическая грузоподъёмность Со – допустимая нагрузка невращающегося подшипника, при которой остаточная деформация тел качения и колец не превышает 10-4dk (здесь dk –

диаметр тел качения);

- динамическая грузоподъемность С – условная радиальная нагрузка, которую подшипник может выдержать в течении базового числа оборотов 106.

Долговечность (ресурс) подшипника в часах определяют по формуле

Lh |

106 |

C |

|

|

|

60n |

|

|

, |

(8.34) |

|

|

P |

|

|

||

где = 3 – показатель степени для шарикоподшипников, = 3,33 – для роликоподшипников; Р – эквивалентная (приведенная) нагрузка, рассчитываемая по формуле

P = (XVFr + YFa)kб kт , |

(8.35) |

здесь X и Y – коэффициенты соответственно радиальной Fr и осевой Fa нагрузок; V – коэффициент вращения, V = 1 при вращении внутрен-

195

него кольца, V = 1,2 при вращении наружного кольца; kб - коэффициент безопасности, учитывающий влияние на долговечность подшипников характера внешних нагрузок (спокойная работа kб = 1; вибрация и умеренные толчки kб = 1,3 ÷ 1,8; сильные удары kб = 2 ÷ 3); kт – температурный коэффициент, kт = 1 при t 125 C.

Выбор и расчет подшипника производится в несколько этапов:

-исходя из диаметра вала d, условий эксплуатации, а так же

значений действующей на подшипник радиальной Fr и осевой Fa нагрузки (реакции опор вала), частоты вращения n, по каталогу намечают тип подшипника;

-в соответствии с формулой (8.35) вычисляют эквивалентную динамическую нагрузку Р;

-по этой нагрузке Р и требуемой долговечности (Lh)тр с помощью формулы (8.34) вычисляют требуемую динамическую грузоподъёмность Стр;

-по диаметру d и динамической грузоподъёмности С по каталогу

(C > Стр) выбирают соответствующий подшипник.

Если тип подшипника определен заранее, из конструктивных соображений, то с учетом (8.35) по (8.34) проверяют его ресурс.

Типовая конструкция подшипникового узла (рис. 76, л) включает несколько элементов: 1 – подшипник; 2 – крышку подшипникового узла (сквозная крышка имеет канавки – щелевое уплотнение); 3 – вал; 4 – болт с шайбой; 5 – корпус механизма (например, редуктора); 6 – мазеудерживающее кольцо. Установка подшипника на вал

выполняется по посадкам с натягом (g6, k6, js6, m6, n6, k4 и др.), а в корпус механизма по посадкам с зазором или по переходным посадкам (H7, K7, J7, Js6, K6 и др.).

8.7. Муфты

Большинство машин компонуют из отдельных агрегатов с входными и выходными валами. Такими агрегатами могут являться, например, электродвигатель (Эд), механическая передача (МП) и основной рабочий орган (РО) машины (рис. 77). Кинематическая и силовая связь между отдельными агрегатами машины осуществляется с помощью муфт. Длинные валы технических устройств по условиям технологии изготовления и сборки также приходится делать составными, соединяя их между собой с помощью муфт.

Муфта Муфта

Эд |

|

МП |

|

РО |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 77

196

|

Таким образом, муфтами называют устройства, предназна- |

||||||||||

ченные для соединения валов между собой с целью передачи враща- |

|||||||||||

тельного движения и |

крутящего |

момента. |

Муфты помимо основ- |

||||||||

ных могут выполнять и ряд дополнительных функций, например, ком- |

|||||||||||

пенсировать несоосность валов, амортизировать удары и толчки, сце- |

|||||||||||

плять или расцеплять валы при ручном управлении или автоматиче- |

|||||||||||

ски в процессе работы при изменении параметров движения и т.д. |

|

||||||||||

|

Из-за трудности обеспечения точности изготовления, сборки или |

||||||||||

конструктивных особенностей машинного агрегата соединяемые валы |

|||||||||||

могут иметь различные виды несоосности, представленные в таблице. |

|||||||||||

Таблица. Виды несоосности валов |

|

|

Обычно |

муфта |

|||||||

|

состоит из двух частей |

||||||||||

Возможные |

Схемы взаимного |

||||||||||

– полумуфт. По виду |

|||||||||||

смещения валов |

расположения валов |

физического |

взаимо- |

||||||||

Строго соосные |

|

|

действия, |

возникающе- |

|||||||

валы |

|

|

|

|

|

го между полумуфтами |

|||||

Валы |

|

|

с |

|

|

различают |

механиче- |

||||

продольным |

|

|

|

ские, |

гидродинамиче- |

||||||

смещением |

|

|

|

ские |

и |

электромаг- |

|||||

Валы |

|

|

с |

|

|

нитные муфты. По- |

|||||

радиальным |

|

|

|

скольку в |

химическом |

||||||

смещением осей |

|

|

машиностроении |

ис- |

|||||||

Валы |

с |

угловым |

|

|

пользуется |

большое |

|||||

смещением |

осей |

|

количество |

механиче- |

|||||||

|

|

||||||||||

|

|

|

|

|

|

ских |

муфт, то ниже |

||||

Валы |

|

|

с |

|

|

|

рассматриваются |

||||

|

|

|

только некоторые типы |

||||||||

|

|

|

|

||||||||

комбинированным |

|

|

|||||||||

механические муфт. |

|

||||||||||

смещением |

|

|

|

|

|||||||

|

|

|

|

По |

|

характеру |

|||||

|

|

|

|

|

|

|

|

||||

соединения валов муфты подразделяются на две группы и несколько |

|||||||||||

подгрупп: |

|

|

|

|

|

|

|

|

|

||

|

1) нерасцепляемые (постоянные) – ведущая и ведомая |

||||||||||

полумуфты соединены между собой постоянно, разъединяются только |

|||||||||||

после разборки. К этой группе относятся: |

|

|

|

|

|

||||||

-глухие муфты – предназначены для соединения строго соосных валов (т.е. смещение осей не должно превышать 2÷5 мкм); к данной подгруппе относятся втулочные (рис. 78, а, б), фланцевые (рис. 78, в), продольно-разъёмные (рис. 78, г) , продольносвёртные и др. муфты;

-жесткие компенсирующие муфты – предназначены для соединения валов с различными видами несоосности (зубчатые (рис. 78, д), шарнирные (рис. 78, е), крестово-кулисные и др.)

-упругие компенсирующие – предназначены для соединения валов с различными видами несоосности, и для амортизации

197

динамических нагрузок (упругие втулочно-пальцевые (рис. 78, ж), с упругой торообразной оболочкой и др.);

Установочный винт

а)

1 2

d

б)

3

Dб

Dб

Do

1

2 4

1 |

3 |

|

|

|

4 |

5 |

|

|

|

||||

|

|

|

||||

|

|

|

|

|

|

|

2

д)

в |

2 |

1 |

|

|

4 |

|

|

3 |

dп

dп

ж) п

3

п

d

d

4

|

|

|

1 |

5 |

|

|

|

|

d |

|

|

|

|

|

2 |

|

|

в) |

г) |

|

|

||

1 |

3 |

2 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

е) |

1 |

3 |

2 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

з)

1

4 2

3 |

и) |

|

Рисунок 78

198

2) сцепные – ведущая и ведомая полумуфты сцепляются и расцепляются как при остановке, так и во время работы (на ходу). К этой группе относятся:

-управляемые – сцепление и расцепление полумуфт производится оператором (фрикционные (рис. 78, з), кулачковые и др.);

-самоуправляющиеся – сцепление и расцепление полумуфт производится автоматически при изменении заданного режима работы муфты (направление и скорость вращения, величина крутящего момента и т.п.); к данному типу муфт относятся

(центробежные (рис. 78, и), предохранительные (рис. 78, б), обгонные и др.).

Широко применяемые муфты нормализированы. Основными характеристиками каждой муфты является диаметры валов, для соединения которых предназначена муфта и величина расчетного крутящего момента в наиболее тяжелых условиях нагружения

Тр = kТ, |

(8.36) |

где Т – крутящий момент, передаваемый муфтой при установившемся режиме работы (номинальный момент); k = 1 ÷ 3 – коэффициент динамичности или режима работы, учитывающий дополнительные динамические нагрузки на муфту (определяется по справочной литературе).

Муфты подбираются по назначению, диаметру вала и расчетному крутящему моменту Тр. Для некоторых элементов муфт выполняют проверочные расчеты на прочность.

Втулочные муфты (рис. 78, а, б) имеют самые малые габариты, просты по конструкции – передача момента осуществляется при помощи шпонок, например, сегментных (рис. 78, а) или при помощи конических 1 или цилиндрических 2 штифтов (рис. 78, б). Цилиндрические штифты со специально подобранными сечениями малых размеров могут выполнять функцию предохранительного элемента, разрушающегося при превышении определённой нагрузки

– в этом случае муфта будет являться предохранительной. Шпонки и штифты рассчитываются на срез и смятие.

Фланцевая муфта (рис. 78, в) может комплектоваться болтами, устанавливаемыми с зазором 4 и без зазора 3. Круглая шлицевая гайка 1 и стопорная шайба 2 предотвращают осевые смещения вала относительно муфты. Точность взаимного расположения полумуфт обеспечивается центрующим выступом диаметром Do. При передаче фланцевой муфтой крутящего момента Тр болты, установленные без зазора испытывают поперечную силу Fo и рассчитываются на срез

F |

2Tр , |

(8.37) |

o |

Doz1 |

|

|

|

199

|

ср |

|

4Fo |

[ ], |

(8.38) |

|

|

2 |

|

||

|

|

|

dп |

|

|

где z1 – число болтов, установленных без зазора; dп – диаметр ненарезанной части болта.

Болты фланцевой муфты, установленные с зазором, должны быть затянуты с таким усилием Fб, при котором сжатие полумуфт обеспечивает создание между торцевыми поверхностями полумуфт такой силы трения, при которой обеспечивается неподвижность полумуфт друг относительно друга

Fб |

2Tр |

, |

(8.39) |

||

Dof(z1 |

z2 ) |

||||

|

|

|

|||

где f 0,2 – коэффициент трения; z2 – число болтов, установленных с зазором.

При этом болты испытывают действие растягивающей силы и момента, скручивающего болты. Таким образом, болты, установленные с зазором, образуют напряженное соединение (см. раздел 8.4) и рассчитываются по формуле

|

экв |

1,3 |

4Fб |

, |

(8.40) |

|

|

2 |

|

||

|

|

|

d1 |

|

|

где d1 – внутренний диаметр резьбы.

В продольно-разъемной муфте (рис. 78, г) валы предварительно соединяются двумя вкладышами 3, которые фиксируются пружинными кольцами 4. При окончательной сборке полумуфты 1 стягиваются двумя кольцами 2 при помощи трех шпилек 5.

Зубчатые муфты (рис. 78, д) применяются в высоконагруженных приводах для валов от 40 до 560 мм. Они допускают угловое смещение осей до 1,5 и определенное радиальное смещение. Муфта состоит из втулок 1 и 2 с внешними зубьями и двух обойм 3 и 4 с внутренними зубьями. Обоймы жестко соединены болтами. В обоймах имеются каналы для подачи высоковязкой смазки, для удержания которой и для герметизации внутренней полости муфты предусматриваются уплотнительные кольца 5.

Шарнирная муфта (рис. 78, е) допускают работу при наибольших угловых смещениях соединяемых валов – до 45 . Шарнирная муфта (кардан) состоит из двух полумуфт 1, 2 и промежуточного звена – крестовины 3.

200