- •Оп пиМаш

- •1. Общие сведения

- •2. Параметры и основные размеры кранов

- •3. Режимы работы и производительность кранов

- •4. Полиспасты

- •5. Блоки для стальных канатов

- •6. Барабаны

- •7. Крепление каната на барабане

- •8. Грузовые крюки и петли. Крюковые подвески

- •9. Стальные канаты

- •10. Тормоза

- •11. Механизм подъема

- •12. Механическая часть кранов

- •1.1. Общие сведения

- •1.2. Металлические конструкции

- •1.3. Механизмы передвижения кранов и тележек

7. Крепление каната на барабане

Существует несколько способов крепления каната на барабане. К креплениям предъявляют следующие основные требования: надежность, удобство осмотра, легкость замены каната, простота изготовления, отсутствие резких перегибов каната перед узлом крепления.

На

рис. 8,а

показано

крепление конца каната с помощью

прижимной планки. Барабан имеет

специальное углубление, в которое

устанавливают конец каната. Затем на

канат накладывают планку, которую

прижимают болтами, работающими на

сжатие и изгиб. В результате трения,

создаваемого между неприкосновенными

витками на барабане, усилие каната

перед углом крепления уменьшаетсяи

перед углом крепления уменьшаетсяи

,

,

где

;

; – угол обхвата барабана неприкосновенными

витками, рад.

– угол обхвата барабана неприкосновенными

витками, рад.

Если

– сила трения между канатом и барабаном

и между прижимной планкой и канатом,

то надежное фиксирование каната в узле

крепления будет обеспечено при условии

– сила трения между канатом и барабаном

и между прижимной планкой и канатом,

то надежное фиксирование каната в узле

крепления будет обеспечено при условии (здесь

(здесь –

суммарное

нажатие болтов).

–

суммарное

нажатие болтов).

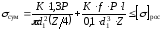

Внутренний диаметр болтов рассчитывают на напряжения сжатия и изгиба:

,

,

где

– коэффициент запаса надежности

крепленияканата

к барабану;

– коэффициент запаса надежности

крепленияканата

к барабану;

–число

болтов;

–число

болтов;

– плечо приложения силы

– плечо приложения силы к

болту,

равное

расстоянию

от

середины заделки болта в барабане до

оси каната;

к

болту,

равное

расстоянию

от

середины заделки болта в барабане до

оси каната;

– внутренний диаметр нарезки болта;

1,3 – коэффициент, учитывающий напряжение

кручения, возникающее в болтах при

затяжке. Коэффициент запаса прочности

болтов

– внутренний диаметр нарезки болта;

1,3 – коэффициент, учитывающий напряжение

кручения, возникающее в болтах при

затяжке. Коэффициент запаса прочности

болтов

.

.

Такой способ крепления удобен для барабанов с многослойной навивкой, когда крепление необходимо устранить с наружной поверхности барабана. Недостатком этого крепления является необходимость в изготовлении более сложной модели отливки. Кроме того, усложнен осмотр и замена каната.

На рис. 8,б показано крепление каната с помощью клина, применяемое для канатов диаметром 10…12 мм. Для самоторможения клин имеет уклон от 1:4 до 1:5. Преимуществом клинового крепления является отсутствие винтов, простота замены каната; недостатком – усложнение модели отливки.

Рис. 8. Способы крепления конца каната на барабане

8. Грузовые крюки и петли. Крюковые подвески

Грузовые крюки. В грузоподъемных машинах и механизмах находят применение кованые (штампованные) и пластинчатые крюки. Кованые и штампованные крюки разделяют на однорогие и двурогие.

Кованые крюки изготовляют в основном из стали 20 (ГОСТ 1050—74**) или из стали 20Г (ГОСТ 4543—71*). Кованые (штампованные) крюки изготовляют на дорогостоящем и громоздком кузнечно-прессовом оборудовании. Однако изготовление крюков литьем не нашло широкого распространения, вследствие возможного появления раковин, трещин, шлаковых и других включений, которые могут явиться причиной их поломки.

Рис. 9. Основные типы грузовых крюков: а – однорогий с замком; б – двурогий;

в – однорогий пластинчатый; г – двурогий пластинчатый

Крюки большой грузоподъемности в основном выполнены пластинчатыми из отдельных элементов, вырезанных из листовой стали. Для более равномерной загрузки пластин в зеве крюка закрепляют вкладыши из мягкой стали, внешняя форма которых, обеспечивает укладку строповых канатов с плавными перегибами.

Грузовые крюки должны быть снабжены предохранительными замками, предотвращающими самопроизвольное выпадение съемного грузозахватного приспособления.

Допускается применение крюков без предохранительных замков в портальных кранах, кранах, транспортирующих расплавленный металл или жидкий шлак, а также при использовании гибких грузозахватных приспособлений. Кованые однорогие (штампованные) крюки (рис. 10,а) (ГОСТ 6627–74) имеют грузоподъемность 0,4…20 т для машин и механизмов с ручным приводом; 0,32…100 т для машин и механизмов с машинным приводом при легком w среднем режимах работы и 0,25…80 т при тяжелом и весьма тяжелом режимах (табл. 4)

Каждый крюк должен выдерживать статическую нагрузку, превышающую его грузоподъемную силу на 25 %.

Исходным

размером при конструировании однорогого

крюка является диаметр зева

,

который принимают с учетом условий

размещения в нем двух ветвей каната.

,

который принимают с учетом условий

размещения в нем двух ветвей каната.

Рис. 10. Предохранительные замки: а – с пружинным замыканием;

б – с грузовым замыканием

Таблица 4

Грузоподъемность крюков различного назначения

|

Для однорогих крюков | ||||||||||

|

Грузоподъемность, т: при режиме при режиме |

Л Т |

5 4 |

6,3 5 |

8 6,3 |

10 8 |

12,5 10 |

16 12,5 |

20 16 |

32 25 |

50 40 |

|

Для двурогих крюков | ||||||||||

|

Грузоподъемность, т: при режиме при режиме |

Л Т |

20 16 |

25 20 |

32 25 |

40 32 |

50 40 |

– |

– |

– |

– |

Крюковые подвески бывают укороченные и нормальные. У первых блоки установлены на оси, а крюк смонтирован на траверсе, у вторых – на консолях траверсы, являющейся в этом случае одновременно и осью блоков. Укороченные подвески позволяют в результате уменьшения высоты подвески получить большую высоту подъема груза.

Для обеспечения натяжения канатов без груза масса крюковой подвески составляет 2…5% ее грузоподъемности.

Блоки в крюковых подвесках, а также верхние блоки монтируют на неподвижных осях и подшипниках качения. Поскольку скорости движения отдельных ветвей каната различны и блоки имеют разные скорости вращения, их устанавливают не соединяя один с другим. Для исключения возможности выхода каната из ручья блока и его защемления при случайном ослаблении каната на блоках смонтированы кожухи.

Диаметр блока

(измеряемый по средней линии охватывающего

его каната) зависит от диаметра каната

(измеряемый по средней линии охватывающего

его каната) зависит от диаметра каната ,

режима работы механизма подъема и

определяется

,

режима работы механизма подъема и

определяется

,

,

где

– коэффициент, характеризующий

режим работы; при легком режиме

– коэффициент, характеризующий

режим работы; при легком режиме ,

при среднем режиме

,

при среднем режиме ,

при тяжелом режиме

,

при тяжелом режиме .

Форма и размеры профиля ручья блока

обеспечивают возможность отклонения

каната от средней плоскости блока на

угол не более 6°.

.

Форма и размеры профиля ручья блока

обеспечивают возможность отклонения

каната от средней плоскости блока на

угол не более 6°.

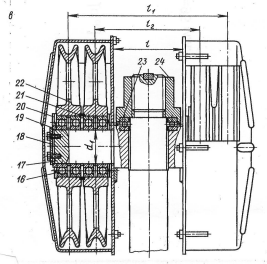

Большое применение находят подвески груза на нескольких ветвях грузового каната, когда усилие со стороны грузового крюка на канат передается через блоки. Различают два типа крюковых подвесок: нормальные (рис. 11,а,б) и укороченные (рис. 11,в).

Укороченная подвеска имеет меньший размер по высоте, поэтому можно осуществлять подъем груза на несколько большую высоту по сравнению с нормальной подвеской. Следует заметить, что укороченную подвеску можно применять только при четной кратности полиспаста.

Крюки при нагрузках

более 30 кН должны быть выполнены

вращающимися на шариковых закрытых

опорах. В нормальной крюковой подвеске

крюк 1 с гайкой 5 на хвостовике с помощью

упорного шарикоподшипника 4 со

сферическими шайбами 2 опирается на

траверсу 3, которая шарнирно закреплена

в отверстиях серег 6 и защитных щитках

7. В верхней части серег и щитков имеются

отверстия, в которых неподвижно

закреплена ось 8 с опирающимися на нее

посредством подшипников 9 блоками 10.

Шарнирное крепление траверсы 3 в

серьгах необходимо для того, чтобы крюк

вместе с траверсой можно было повернуть

относительно продольной горизонтальной

оси траверсы, тем самым облегчая

зачаливание груза. Между щитками 7

размещен согнутый из листовой стали

кожух 14, который предназначен для

предотвращения выпадания ослабленного

каната из ручья блока. Зазор

между кожухом и наружным диаметром

блока составляет 0,15…0,3 диаметра каната.

между кожухом и наружным диаметром

блока составляет 0,15…0,3 диаметра каната.

Рис.

11 (а). Крюковые подвески: нормальные

Рис.

11 (а). Крюковые подвески: нормальные

Рис. 11 (б). Крюковые подвески: нормальные

Рис. 11 (в). Крюковые подвески: укороченные

Кожухи на рис. 11,б,в выполнены другой конфигурации в соответствии с конструкцией крюковой обоймы.

Крепление траверсы

в серьгах осуществляется с помощью

оседержателей (см. рис. 11,а,б), входящих

в кольцевые проточки в цапфах траверсы.

При нечетной кратности сдвоенного

полиспаста крюковые подвески на оси

блоков имеют уравнительный блок

(см. рис. 11,б). Крюковые подвески без

уравнительного блока могут рыть

использованы при простых и сдвоенных

полиспастах. Например, крюковую

подвеску (см. рис. 11,а) можно применять

при четырехкратном или сдвоенном

двукратном полиспасте, а подвеску (см.

рис. 11,б) – только при сдвоенном

пятикратном полиспасте.

(см. рис. 11,б). Крюковые подвески без

уравнительного блока могут рыть

использованы при простых и сдвоенных

полиспастах. Например, крюковую

подвеску (см. рис. 11,а) можно применять

при четырехкратном или сдвоенном

двукратном полиспасте, а подвеску (см.

рис. 11,б) – только при сдвоенном

пятикратном полиспасте.

Кожух 14 либо закреплен с помощью болтов 13, огибая их своими концепции частями (см. рис. 11,а) и выполняя при этом функции распорной втулки, необходимой для соединения щитков между собой, либо приварен к щитку (см. рис. 11,б). Расстояние между щитками определяется при одном блоке в подвеске из условия размещения гайки 5 грузового крюка с упорным подшипником 4, а при нескольких блоках – из условия размещения блоков с радиальными подшипниками.

В большинстве случаев блоки установлены на подшипниках качения. Так как при подъеме и опускании груза блоки подвески вращаются с различными скоростями, в торцовой части ступиц между блоками предусмотрены специальные кольца 11, а со стороны свободного торца – шайба 12. Кольца 11 и шайба 12 удерживают смазку в полости подшипников блоков.

Для предотвращения отвинчивания гайку 5 фиксируют торцовой планкой 15 (см. рис. 11,а), которую закрепляют в пазах на торцах гайки и хвостовика крюка. Стопорение гайки посредством штифтов. Шплинтов и стопорного болта не допускается.

Траверсу 3 крюковой

подвески, рассчитываемую на напряжения

изгиба от момента

в среднем сечении с учетом отверстия

для грузового крюка в вертикальной

плоскости, рассматривают как двухопорную

балку с сосредоточенной нагрузкой в

середине, хотя в действительности

нагрузка со стороны крюка распределена

по опорной поверхности подшипника

(рис. 11,б):

в среднем сечении с учетом отверстия

для грузового крюка в вертикальной

плоскости, рассматривают как двухопорную

балку с сосредоточенной нагрузкой в

середине, хотя в действительности

нагрузка со стороны крюка распределена

по опорной поверхности подшипника

(рис. 11,б):

,

,

где

– номинальный вес поднимаемого груза

и вес съемных грузозахватных

приспособлений;

– номинальный вес поднимаемого груза

и вес съемных грузозахватных

приспособлений; – расстояние между серединами серег.

– расстояние между серединами серег.

Напряжения в среднем сечении траверсы

,

,

где

– момент сопротивления изгибу сечения

траверсы относительно гормональной

оси.

– момент сопротивления изгибу сечения

траверсы относительно гормональной

оси.

Допускаемое

напряжение

для сталей Ст 4, 20, 40, из которых изготовлена

траверса, составляет 70…80 МПа.

для сталей Ст 4, 20, 40, из которых изготовлена

траверса, составляет 70…80 МПа.

В «укороченной» крюковой подвеске (см. рис. 11,в) грузовой крюк 15 с помощью гайки 24 и упорного подшипника 23 опирается на траверсу 17. На цапфах траверсы 17 закреплены блоки 22 с подшипниками 16. Внутренние кольца подшипников качения блоков вместе с распорными втулками 19 и щитком 20 затягиваются на цапфе траверсы специальной шайбой 18. Между блоками предусмотрены уплотнительные кольца 21.