- •Технология и организация промышленного производства

- •Часть 2

- •1. Основные принципы построения технологических процессов обработки деталей машин

- •1.1.1 Анализ исходных данных

- •1.1.2 Определение типа производства

- •1.1.3 Определение класса, группы и типа детали

- •1.1.4 Выбор технологии изготовления заготовки для данной детали

- •2. Технология сборки

- •3. Основы автоматизации машиностроительного производства

- •3.2 Станки с цикловым и числовым программным управлением

- •Управляющие программы для станков с чпу

- •3.3 Промышленные роботы

- •4 . Организация промышленного производства

- •4.1 . Производственный процесс и его структура

- •4.2. Основные принципы организации

- •Производства.

- •4.3. Производственный цикл и его структура

- •Расчет тц при параллельной обработке деталей:

- •4.4. Производственный цикл сложного процесса

- •4.5. Производственная структура предприятия и цеха

- •5.Подготовка и организация высокотехнологичного производства

- •5.1. Содержание и этапы инновационных процессов

- •5.2. Организация научно-исследовательских работ и изобретательства

- •5.3. Организация конструкторской подготовки производства

- •5.4. Организация технологической подготовки производства

- •5. 5. Концепция создания систем автоматизированного проектирования конструкций и технологических процессов в составе интегрированных асу и calSтехнологий

- •1. Методические основы создания сапр кт

- •2. Общая структура сапр кт

- •6.2. Организация ремонтного хозяйства

- •6..3. Организация транспортного хозяйства

- •6.4. Организация складского хозяйства

- •6. 5. Организация энергетического хозяйства

- •7. Стратегическое и оперативное планирование производства

- •7.1. Система взаимодействий производства, организации, управления и ресурсов при выпуске продукции предприятия

- •7. 2. Финансовая структура предприятия

- •7.3. . Система планов предприятия и стратегическое планирование предприятий

- •7.4. Бизнес-план предприятия

- •7.5 Производственная программа предприятия (формирование оптимальной производственной программы)

- •Математическая модель оптимального планирования по потребителям

- •7.6 Основные задачи технико-экономического планирования предприятия

- •7.7. Основные задачи управления маркетингом предприятия

- •8. Основы организации управления производством

- •Общие положения

- •Общие требования к иасу

- •9. Основы управления персоналом предприятия

- •9.3. Мотивация

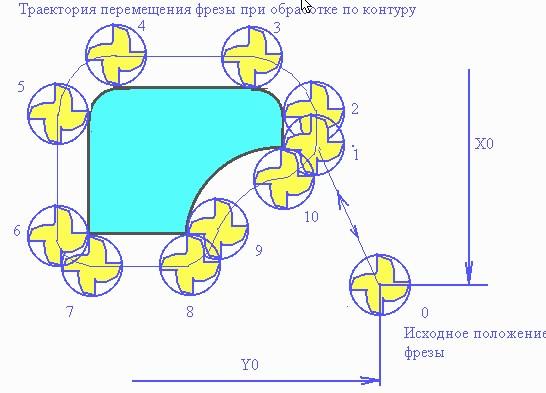

Управляющие программы для станков с чпу

Информация о порядке обработки изделия на станке вводится по кадрам. КАДР - это часть управляющей программы, вводимая и обрабатываемая как единое целое и содержащая не менее одной команды.

В каждом кадре записывается только та часть программы, которая изменяется по отношению к предыдущему кадру.

Кадр состоит из слов, определяющих назначение следующих за ними данных.

Например:

N3 - порядковый номер кадра

G02 - подготовительная функция

(G01 - перемещение по прямой к точке

G02,G03 - круговая интерполяция по часовой или против)

X - Координаты конеченой точки перемещения по осям, Y - ( например, X+037540 (375,4мм)

Z -

- координаты центра дуги при круговой интерполяции

- K -

F4 - код подачи (например, F0060 (60мм/мин)) S2 - код частоты вращения шпинделя T2 - номер инструмента

M2 - вспомогательная функция (смена инструмента, смена стола, включение охлаждения, зажим заготовки ...).

L3 -ввод и отмена коррекции геометрической информации.

LF - конец кадра.

Чтобы составить программу перемещения рабочих органов станка надо связать с ним определенную систему координат. Ось Z выбирается параллельно оси главного шпинделя станка, ось X всегда горизонтальна. При составлении программы пользуются понятием нулевой, исходной и фиксированной точки .

Подготовка управляющей программы включает:

1.Анализ чертежа детали и выбор заготовки.

. Выбор станка по его технологическим возможностям (размеры, возможности интерполяции , количество инструментов и т.д.).

.Разработка технологического процесса изготовления детали, выбор режущего инструмента и режимов резания.

4.Выбор системы координат детали и исходной точки для инструмента.

5.Выбор способа крепления заготовки на станке.

Простановка опорных точек, построение и расчет перемещения инструмента.

Кодирование информации

Запись программы на программоноситель, ее редактирование и отладка.

Применение станков с ЧПУ значительно обострило проблему использования человека в производственных условиях. Выполнение всех

действий

по изготовлению детали станком в

автоматическом режиме оставило человеку

наиболее тяжелую и не творческую работу

по установке и снятию заготовок.

Поэтому, одновременно с развитием

станочных систем с ЧПУ, велись работы

по созданию систем способных заменить

человека при выполнении специфических

действий, требующих применения "РУЧНОГО"

труда.

действий

по изготовлению детали станком в

автоматическом режиме оставило человеку

наиболее тяжелую и не творческую работу

по установке и снятию заготовок.

Поэтому, одновременно с развитием

станочных систем с ЧПУ, велись работы

по созданию систем способных заменить

человека при выполнении специфических

действий, требующих применения "РУЧНОГО"

труда.

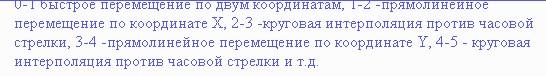

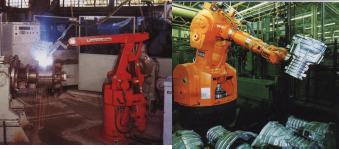

Фрезерный станок и многооперационный станок (обрабатывающий центр) с числовым программным управлением

3.3 Промышленные роботы

Промышленный робот (ПР) это механический манипулятор с программным управлением.

Манипулятор - механическое устройство, имитирующее или заменяющее действия человеческих рук на обьект производства.

Промышленные роботы подразделяются на технологические (изме-

няющие свойства обьекта) и транспортные.

Технологический робот производит сварку, транспортный робот перемещает заготовки в зону обработки.

По грузоподьемности подразделяются на:

Масса

обьекта сверхлегкие до 1 кг легкие

1 - 10 кг средние 10 -100 кг

тяжелые 100- 1000 кг сверхтяжелые

более 1000 кг

Масса

обьекта сверхлегкие до 1 кг легкие

1 - 10 кг средние 10 -100 кг

тяжелые 100- 1000 кг сверхтяжелые

более 1000 кг

Сверхлегкие роботы собирают прибор, тяжелый робот перемещает крупногабаритные заготовки.

ПР подразделяются также по количеству степеней свободы рабочего органа, по системе ЧПУ (замкнутая и незамкнутая, контурная и позиционная, CNC, DNC, HNC).

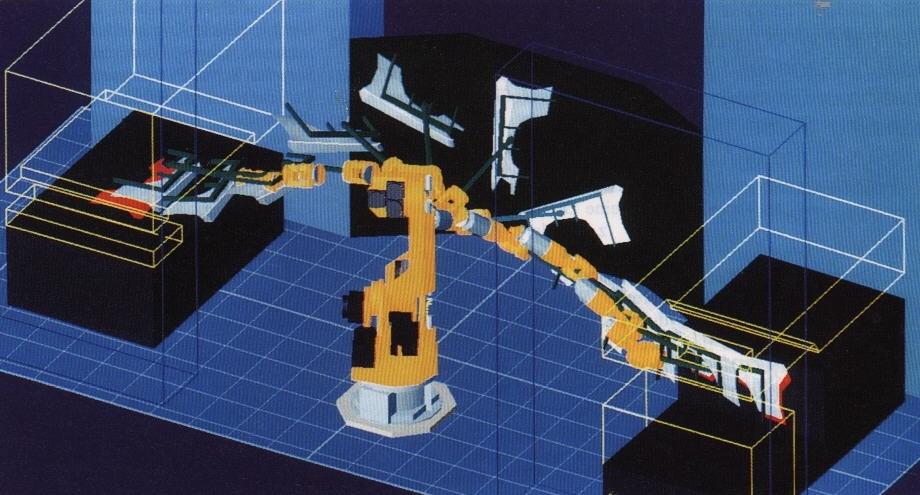

Зона обслуживания транспортного робота и траектория перемещения заготовки

В настоящее время широкое распространение получили транспортные роботы, осуществляющие загрузку технологического оборудование, доставку заготовок со склада и транспортировку деталей на склад. При производстве штамповочных операций транспортные роботы осуществляют подачу заготовок на штамп и снятие их.

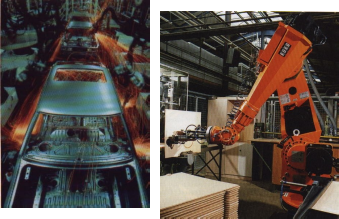

Широкое применение получили роботы производящие сварку кузовов автомобилей, их окраску. Роботы применяются при сборке радиоэлектронной аппаратуры, часов и др. приборов.

В совокупности с технологическим оборудованием с системами ЧПУ промышленные роботы образуют базу для комплексной автоматизации производства.

Роботы сваривают кузова легковых автомобилей и устанавливают деревянные панели на станок для обработки (примеры применения роботов)

Контрольные вопросы:

1.Какие системы ЧПУ позволяют обрабатывать сферические поверхности на токарных станках?

2.Какие системы ЧПУ целесообразно применять на сверлильных станках?

3.По скольки координатам возможна интерполяция при обработке заготовок на токарных станках? - на фрезерных станках?

4.Чем отличаются системы циклового программного управления от систем ЧПУ?

5.Какие функции выполняют промышленные роботы?

Образец вопросов карты тестового контроля.

На каких операциях целесообразно применение систем ЧПУ с контурным управлением?

А). При точении ступенчатых валиков.

Б) . При фрезеровании поверхностей двойной кривизны.

В). При обработке отверстий в печатных платах.

Какие виды роботов применяются при окраске сложнопрофильных деталей? А). Технологические с контурным управлением.

Б). Крупногабаритные с позиционным управлением.

В). Транспортные с контурным управлением.