ves_kurs / theory

.pdfп

- КПД полиспаста (0,95 – 0,99);

|

- КПД блока (0,98 – 0,99); |

|

бл |

||

|

z – число направляющих блоков.

Запас прочности (n) принимается для заданного режима работы в соответствии с нормами Госгортехнадзора (таблица 14.1).

Таблица 14.1 - Коэффициент запаса прочности крановых канатов

|

|

Механический привод |

|

||

Режим работы |

|

|

|

|

|

Легкий (Л) |

Средний (С) |

Тяжелый (Т) |

Весьма тяже- |

||

|

|||||

|

лый (ВТ) |

||||

|

|

|

|

||

Запас прочности |

5,0 |

5,5 |

6,0 |

6,0 |

|

|

|||||

|

|

|

|

|

|

14.1.3. Выбраковка канатов Выбраковкой канатов определяется пригодность каната к дальнейшему ис-

пользованию.

Возможность дальнейшей эксплуатации стального каната устанавливается путем сравнения фактически оборванных проволок на шаге свивки с нормативным значением. Шагом свивки каната называется расстояние вдоль каната между двумя соседними заходами одной и той же пряди (один полный оборот пряди).

Если канат имеет поверхностный износ (истирание) или коррозию проволок, то нормы выбраковки, должны быть уменьшены в соответствии с процентом износа. При износе каната 10 % к норме применяется коэффициент 0,85, а при 25 % износа –

0,6.

При износе или коррозии проволок, достигших 40 % первоначального диаметра проволок, канат должен быть забракован.

Канаты с оборванными прядями к дальнейшей эксплуатации не допускаются.

14.2. Блоки, полиспасты, барабаны

14.2.1. Блоки По назначению блоки различают направляющие, уравнительные и приводные.

Направляющие блоки служат для изменения направления движения каната. Уравнительные блоки применяют для выравнивания натяжений каната в

полиспастах.

Приводные блоки используются вместо барабанов в подъемных лебедках лифтов.

Блоки (чугунные или стальные) выполняют литыми, иногда сварными. Диа-

метр направляющих канатных блоков и барабанов |

|

||

D |

d |

( к 1), |

(14.3) |

бл |

к |

б |

|

где кб — коэффициент, учитывающий отношение диаметра блока к диаметру каната.

171

Для механического привода крановых механизмов коэффициент

к |

б |

|

равен при

режиме работы механизма: легком - 20, среднем - 25, тяжёлом - 30, весьма тяжелом - 35.

Диаметр уравнитель блока принимают равным 0,8 D |

бл |

направляющего блока. |

||||

|

|

|

|

|

||

Диаметр приводных блоков (лифтов, подъёмников) D |

бл |

(60 100)d |

к |

. |

||

|

|

|

|

|||

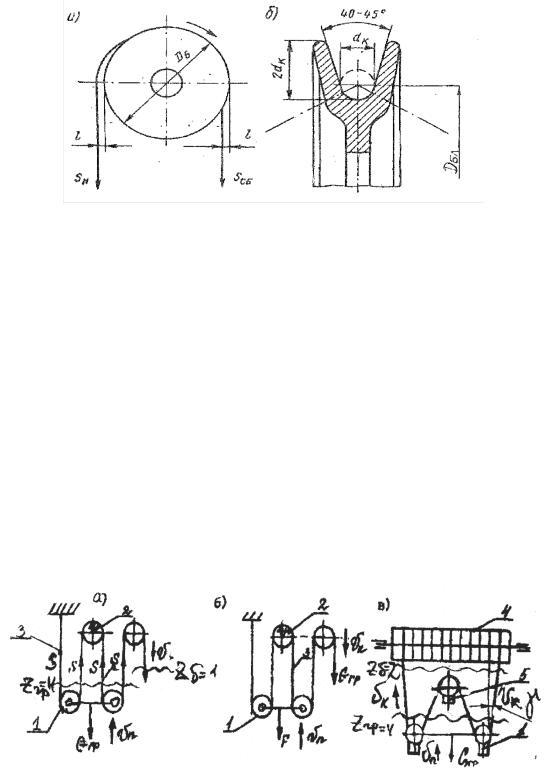

Рисунок 14.1 - Схема блока при набегании и сбегании каната (а), разрез канавки блока (б).

При огибании блока, канат вначале изгибается и принимает форму блока, укладываясь в его ручей, а при сбегании с блока выпрямляется (см. рис. 14.1, а).

За одинаковое время канат с усилием в набегающей |

S |

и сбегающей |

||||||||

|

|

|

|

|

|

|

|

|

н |

|

вях пройдет равный путь, поэтому КПД блока определится как: |

||||||||||

|

|

|

S |

/ S |

S |

/ S |

н |

W , |

|

|

|

|

бл |

н |

сб |

н |

|

бл |

|

|

|

где |

W |

- сопротивление на блоке при огибании его канатом. |

||||||||

|

бл |

|

|

|

|

|

|

|

|

|

S |

|

вет- |

сб |

|

|

|

(14.4) |

|

14.2.2. Полиспасты Полиспастом называют систему подвижных и неподвижных блоков огибае-

мых гибким тяговым органом и используемую для выигрыша в силе (силовые полиспасты) или скорости (скоростные полиспасты). Первые называются полиспастами прямого действия, а вторые - обратного.

В грузоподъемных машинах в основном применяются полиспасты прямого действия.

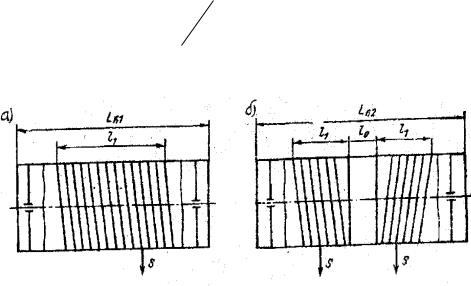

Рисунок 14.2 - Полиспасты: а) - простой прямого действия; б) - простой обратного действия; в) - сдвоенный.

1 - подвижные блоки; 2 - неподвижные блоки; 3 - грузовой канат; 4 -барабан; 5 - уравнительный блок.

172

Основной характеристикой полиспаста является его кратность, определяемая как отношение числа ветвей каната, на которых подвешен груз к числу концов каната, закреплённых на барабане:

m |

z |

|

|

|

гр |

|

, |

(14.5) |

|

|

z |

|||

|

|

|

|

|

|

|

бар |

|

|

где zгр - число ветвей каната, на которых висит груз;

zбар - число ветвей каната, навиваемых на барабан лебёдки.

В полиспасте прямого действия (рис.14.2,а) сила тяжести груза Gгр, приложенная к обойме подвижных блоков 1 создает в каждой ветви каната 3 усилие S=

Gгр/zгр , поэтому, при скорости подъема подвески |

п |

, скорость каната, навиваемого |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

на барабан, равна: m |

(проигрыш в скорости) , а усилие в этом канате будет: |

||||||||||

|

|

|

к |

п |

|

|

|

|

|

|

|

Fбар = Gбар/m (выигрыш в силе). |

|

|

|

|

|

|

|||||

|

В полиспасте обратного действия (рис.14.2,б) груз подвешен на свободном |

||||||||||

конце каната и создает в нем усилие, равное силе тяжести груза |

G |

гр |

, а тяговое уси- |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

лие, |

прикладываемое |

к |

подвеске |

подвижных |

блоков |

Fбар=Gгр·zгр, тогда |

|||||

F |

m G |

|

(проигрыш в силе), а |

/m (выигрыш в скорости). |

|||||||

бар |

|

гр |

|

|

к |

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Сдвоенные полиспасты (рис.14.2,в) по сравнению с одинарными, при одинаковом числе канатов, на которых подвешен груз, дают меньший выигрыш в силе, но увеличивают долговечность каната за счет снижения числа его перегибов.

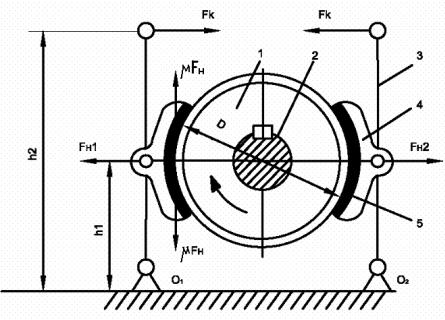

14.2.3. Барабаны Различают барабаны для многослойной и однослойной навивок кана-

та(рис.14.3).

Для многослойной навивки, как правило, барабаны изготовляются гладкими и применяются при большой длине навиваемого каната.

Для однослойной навивки грузоподъёмных машинах применяют барабаны с

винтовой канавкой для укладки в нее каната. |

|

|

|

|

|

|||

Шаг канавки принимают по диаметру каната - t d |

к |

(2 3) |

мм; |

|

||||

|

|

|

|

|

|

|

|

|

- радиус канавки - r |

0,54d |

к |

; глубину канавки - h |

|

(0,32 0,36)d . |

|||

к |

|

|

|

к |

|

|

к |

|

|

|

|

|

|

|

|

||

Диаметр барабана, определяется также как блока.

Длина нарезной части барабана, зависит от числа витков |

n |

чают суммированием, числа витков: рабочих - np , запасных - nз

крепления каната на барабане - n |

к |

=(1÷3). |

|

|

|

|

|

nоб = np nз nк |

, |

||

об , которые полу- ≥1,5 и витков для

(14.6)

При использовании канатного грейфера значение Нгр нужно увеличить на длину выхода замыкающего каната (согласно технической характеристики грейфера).

173

При одинарном полиспасте кратностью m , высоте подъема грузовой подвес-

ки Hгр |

и диаметре барабана Dбар |

число рабочих витков на барабане определяют из |

||

условия |

Hгрm Dбар zp , т.е. zр |

|

Hгрm |

, |

|

||||

|

|

|

|

Dбар |

где Hгр –возможная высота подъёма и глубина опускания краном груза (выше и ниже подкранового пути), Hгр = Hвпп + Hнпп.

Рис. 14.3-Барабаны с а) одинарной и б) двойной нарезкой

Длина нарезной части барабана:

-при одинарном полиспасте (рис.14.3, a) -

-при сдвоенном полиспасте (рис.14.3, б) -

12

z |

об |

t |

|

|

|

2 |

|

|

|

1 |

|

;

2z |

об |

t |

|

|

.

Полная длина барабана:

-при одинарном полиспасте -

-при сдвоенном полиспасте -

L |

Б1 |

|

|

L |

|

Б2 |

|

|

|

1 |

|

|

2 |

|

|

(5 7)t ,(7 12)t

.

|

Основной расчетной нагрузкой, на барабан является радиально действующая |

|||||

на его стенки сила сжатия, возникающая от натяжения S |

каната. |

|||||

|

Сила S действует на отрезке, равном одному шагу |

t навивки, и при толщине |

||||

в |

стенки барабана и вызывает напряжение сжатия |

|

||||

|

|

|

сж S / вt , |

(14.7) |

||

|

где - коэффициент, учитывающий влияние упругой деформации каната и |

|||||

барабана ( 0,7 0,8) |

|

|

|

|

|

|

|

При длине барабана L |

б1,2 |

3D |

б |

, его рассчитывают как полый вал - на сов- |

|

|

|

|

|

|

||

местное действие изгиба с кручением.

Чаще всего конец каната закрепляют на барабане прижимающими планками. Во время работы крана возникает слабина каната и, во избежание его выскакивания из нарезной канавки барабана, применяют различные конструкции канатоукладчиков. В барабанах, применяемых на плавучих кранах, как правило, имеются реборды.

14.3. Стопорные и тормозные устройства подъёмно-транспортных ма-

шин

14.3.1. Стопорные устройства Стопорные устройства, или, остановы, служат для остановки и удержания

груза на весу.

174

К числу остановов, применяемых в портовых машинах, относятся храповые и фрикционные - эксцентриковые и роликовые (наиболее распространены последние).

Храповой останов (рис. 14.4) состоит из храповика и собачки, которая позволяет, храповику вращаться только в сторону подъема груза по стрелке I.

Модуль m храпового колеса (мм) определяется из расчета кромок зубьев на смятие. При внешнем зацеплении

m 10 |

3 |

2Т |

z q |

, |

|

|

|||

|

|

|

где Т – вращающий момент на валу храпового колеса, Н·м; z – число зубьев храпового колеса;

(14.8)

- коэффициент ширины зуба храповика, |

b |

m |

; |

|

|||

|

|

|

|

b – ширина зуба храпового колеса, мм; |

|

|

|

q - допускаемая линейная распределённая нагрузка, Н/м. |

|||

Рис. 14.4 - Храповой останов 1 - собачка; 2 - храповик.

При модуле храпового колеса

m

6

мм

производится проверка зуба на изгиб:

где

и |

|

|

и

3 |

Т |

|

|

(13.9) |

m 17,5 |

|

z |

и |

|

|

|

|

- допускаемое напряжение изгиба, МПа.

q - выбираются из справочника, в зависимости от материала храпови-

ка.

Фрикционный роликовый останов (рис. 14.5) выгодно отличается тем, что у него отсутствует давление на вал и с его помощью осуществляется сравнительно плавная остановка механизма. Действие роликового останова основано на заклинивании роликов между неподвижной обоймой и вращающимся на опускание (по стрелке I) диском.

Рис. 14.5 - Фрикционный останов 1-обойма; 2-ролики; 3-диск; 4- пружины

175

14.3.2.Тормозные устройства Тормозные устройства для принудительного замедления движения меха-

низмов подъема груза, поворота и передвижения крана, изменения вылета, их остановки и удержания в состоянии покоя.

По конструктивному исполнению трущегося, элемента тормозные устройства делят, на колодочные, ленточные, дисковые (в виде кольцевых дисков) и конические

(в виде конуса). Дисковые и конические тормоза объединяют в одну группу и называют их тормозами с осевым нажатием тормозного усилия.

По характеру действия тормозного усилия бывают нормально замкнутые и нормально разомкнутые тормоза.

Нормально замкнутый тормоз при неработающем механизме заторможен. Нормально разомкнутый тормоз при неработающем механизме растормо-

жен.

Тормоза обычно устанавливают на быстроходном валу механизма,где действует наименьший крутящий момент (чаще всего на одной из полумуфт соединения двигателя с редуктором.

Колодочные тормоза

В портовых кранах применяют в основном двухколодочные тормоза. Схема такого тормоза показана на рисунке 14.6.

Тормозной шкив 1 закреплён шпонкой на валу 2 электродвигателя. К стойкам 3 шарнирно прикреплены колодки 4 с фрикционными накладками 5.

|

|

При сближении стоек под действием одинаковых усилий Fк , создаваемых си- |

||

стемой пружин или др. устройств, колодки прижимаются к шкиву усилиями F |

|

и |

||

|

|

н |

|

|

|

|

|

1 |

|

F |

|

.Растормаживается шкив при отходе тормозных колодок, со стойками под дей- |

||

н |

|

|

|

|

|

2 |

|

|

|

ствием одинаковых усилий F во внешние от шкива стороны. Эти усилия создаются |

||||

|

|

H |

|

|

с помощью электромагнита или электрогидравлического толкателя, включаемые одновременно с пуском электродвигателя механизма.

Рис. 14.6 - Двухколодочный тормоз 1 – тормозной шкив; 2 – вал; 3 - стойки; 4 – колодки; 5– фрикционные накладки.

176

Тормозной шкив затормаживается силами трения F |

, |

H1 |

|

кает тормозной момент |

|

|

|

|

|

М |

Т |

(F |

F |

)D/2 |

, |

|

|

|

|

|

H1 |

H 2 |

|

|

|

где - |

коэффициент трения; |

|

|

|

|||||

D - диаметр тормозного шкива, мм. |

|

||||||||

Требуемый тормозной момент на валу |

|

|

|||||||

|

|

|

|

МТ кТМКР ктD FН , |

|||||

где к |

Т |

- коэффициент запаса торможения; |

|

|

|||||

|

|

|

|

|

|

|

|

||

М |

КР |

- крутящий статический момент на валу, Н·м. |

|||||||

|

|

|

|

|

|

|

|

||

FH2

. При этом возни-

(14.10)

(14.11)

Для механизма подъема коэффициент

к |

Т |

|

принимают в зависимости от режи-

ма работы механизма: легкого - 1,5; среднего - 1,75; тяжелого – 2,0; весьма тяжелого

- 2,5.

Для определения усилий |

F |

, обеспечивающих заданное значение тормозно- |

|||||||

|

|

|

|

|

|

|

|

К |

|

го момента |

М |

Т |

к |

Т |

М |

КР |

, рассмотрим условия равновесия вертикальных прямоли- |

||

|

|

|

|

|

|

|

|||

нейных стоек тормоза

( М |

0 |

0; М |

0 |

0) |

|

|

2 |

||

|

1 |

|

|

с шарнирно закрепленными к ним ко-

лодками, из которых следует, что: |

|

|

|

|

|

|

|||

|

|

F |

F |

|

h |

/ h |

; F |

|

|

|

|

К |

H1 |

1 |

2 |

К |

|

||

Полагая, что F |

F |

F |

, находим усилие |

||||||

H1 |

H2 |

Н |

|

|

|

|

|

|

|

ходимого тормозного момента |

|

|

|

|

|

|

|

||

|

|

|

|

|

М |

h |

, |

|

|

|

|

|

F |

|

|

Т 1 |

|

||

|

|

|

К |

|

|

D h |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

2 |

|

|

F |

|

h |

/ h |

, |

(14.12) |

H 2 |

1 |

2 |

|

|

|

FК |

для создания на валу необ- |

||||

|

|

|

|

|

(14.13) |

Для выбора электромагнита необходимо знать работу по растормаживанию двухколодочных тормозов замкнутого типа. Её значение равно произведению си-

лы

FК

на расстояние

S

отхода каждой колодки от шкива

|

|

2F |

|

S |

|

2М |

Т |

S |

, |

|||

L |

|

К |

|

|

|

|

|

|||||

Р |

|

К |

|

|

|

К |

|

D |

|

|||

|

|

М |

|

М |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

||

(14.14)

ной

К |

М |

|

При этом учитывают КПД рычажной передачи от привода тормоза к шарнирколодке 0,9 0,95 и мертвый ход рычажной системы коэффициентом

0,85, увеличивающий затраты энергии на преодоление этого хода S .

При выборе колодочных тормозов по каталогу учитывают требуемое значение тормозного момента МТ .

Проверку и расчет колодочных тормозов выполняют из условий избежания недопустимых износа и нагрева. Износ шкива и фрикционных накладок колодок считается допустимым, когда давление между шкивом и колодкой меньше или равно допускаемому, т.е. при выполнении условия:

p F / b p , |

(14.15) |

где - допускаемое давление между шкивом и фрикционной накладкой, Па;

p H

177

b,

- соответственно ширина и длина колодки, мм.

|

Выражая |

ширину |

и |

длину колодки в |

|

долях диаметра шкива |

b kbD ; |

||||

к |

|

D и принимая F |

М |

Т |

/ D, найдем диаметр тормозного шкива |

|

|||||

|

|

H |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

D 3 |

М |

|

, |

(14.16) |

|

|

|

|

|

|

|

Т |

|

|||

|

|

|

|

|

|

|

р к |

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

b |

|

|

|

|

Обычно принимают: |

к 0,4; к 0,5 0,7 . |

|

||||||||

|

|

|

|

|

b |

|

|

|

|

|

|

|

Полученный диаметр |

D |

округляют до стандартного значения и проверяют из |

||||||||

условия допускаемого нагрева.

В основе теплового расчета тормоза лежит составление уравнения теплового баланса

Q Q Q |

|

1 |

2 |

Q 3

,

(14.17)

где Q - количество теплоты, образующееся на поверхности трения шкива

Q ,Q |

,Q |

- количество теплоты отводимой от шкива. |

|

1 |

2 |

3 |

|

О нагреве шкива можно также судить по (удельной) мощности трения

L |

ТР |

, |

|

|

МН/м·с, для приближенных расчетов |

р L , |

|

|

|

L |

(14.18) |

|

|

ТР |

ТР |

|

|

где - окружная скорость точки на поверхности шкива, м/с; |

|

|

|

p – среднее удельное давление между шкивом и колодкой, МН/м²; |

|

|

|

μ – коэффициент трения скольжения между шкивом и колодкой; |

|

|

|

LТР - допускаемое значение удельной мощности (принимается в пределах |

||

(1 |

2) МН/м·с. |

|

|

Значения |

, р и LТР принимаются из соответствующих таблиц в справочной |

литературе по расчётам тормозных устройств.

Ленточные тормоза

В ленточных тормозах тормозной момент создается за счет трения фрикционного материала, укрепляемого на стальной ленте, огибающей шкив.

|

|

|

р |

2М |

|

На ободе тормозного шкива возникает усилие |

Т |

||||

D |

|||||

|

|

|

|

||

|

|

|

|

Т |

|

натяжение в набегающей ветви ленты S |

|

, а в сбегающей - S |

|||

|

нб |

|

|

сб |

|

|

|

|

|

||

. Если обозначить

то согласно форму-

ле Эйлера для трения гибкой нити о шкив.

|

|

|

S |

|

S |

|

е |

|

|

|

|

|

|||

|

|

|

нб |

сб |

|

|

|

|

|

|

|

||||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

- коэффициент трения ленты о шкив; |

|

|

|

|

|

|

|||||||||

|

- угол обхвата лентой шкива в радианах. |

|

|

|

|

||||||||||

Учитывая, что S |

S |

р получаем: |

|

|

|

|

|

|

|

|

|||||

|

нб |

сб |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S |

|

р е |

2 |

М |

Т |

|

е |

|

, |

|||

|

|

|

|

|

D |

е 1 |

|

||||||||

|

|

|

|

нб |

|

е 1 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т

(14.19)

(14.20)

178

S |

|

р |

2 |

М |

Т |

|

е 1 |

D |

|||||

сб |

|

|

|

|||

|

|

|

|

|

||

|

|

|

|

Т |

||

|

1 |

|

е |

|

1 |

|

,

(14.21)

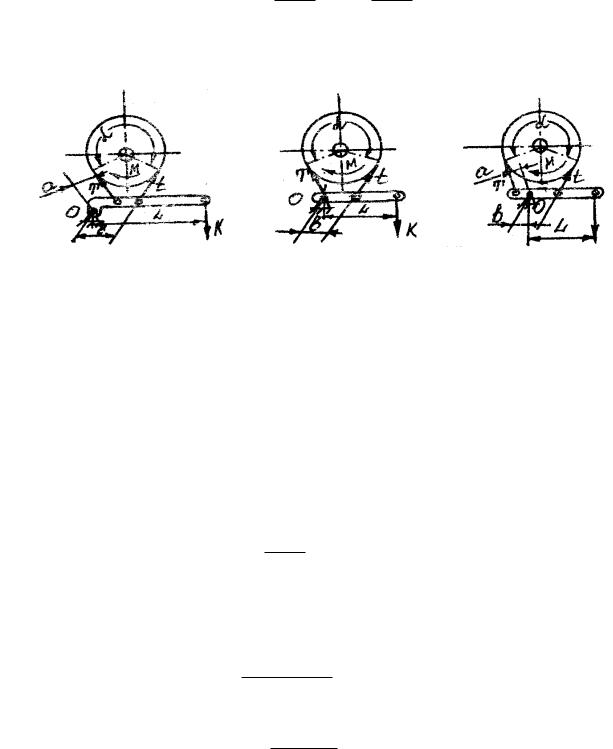

В зависимости от расположения точек крепления концов ленты относительно оси вращения тормозного рычага ленточные тормоза подразделяются на суммирующие, простые и дифференциальные.

Рисунок 14.7-Ленточные тормоза: а) – суммирующий; б) – простой; в) – дифференциальный;

T S |

; t S |

, |

(14.22) |

нб |

сб |

|

|

В суммирующем тормозе (рис.14.7, а) оба конца ленты прикреплены к тормозному рычагу L с одной стороны от оси его вращения. Он применяется преимущественно в тех механизмах, где требуется постоянство тормозного момента независимо от направления движения механизма (механизм поворота, передвижения).

Масса груза « К », необходимого для создания заданного тормозного момента,

определяется по соотношению |

|

|

|

|

К |

2МТ (ае b) , |

(14.23) |

||

D L(е |

1) |

|

||

|

|

|||

|

Т |

|

|

|

Ширина ленты рассчитывается по формуле |

(14.24) |

|||

|

В |

2S |

нб , |

|

|

|

|

||

|

|

р |

|

|

|

|

D |

|

|

|

|

Т |

|

|

где р - допускаемое давление между лентой и шкивом. |

|

|||

Ленточные тормоза, как и колодочные, проверяются на удельное давление и нагрев. Максимальное удельное давление будет у набегающей ветви и равно

|

|

2S |

|

|

4М |

|

е |

|

p |

p |

нб |

Т |

|

||||||

|

|

|

|

|

|

|

, |

||

max |

|

D B |

|

D2 В(е 1) |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|

Т |

|

|

|

|

|

Расчет на нагрев ведется по среднему удельному давлению.

(14.25)

|

|

|

4М |

, |

|

|

(14.26) |

||

p |

|

|

|

Т |

|

|

|||

ср |

В D |

2 |

|

|

|

|

|

||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

||

Величины значений р и Lтр |

|

Т |

|

|

|

|

|

||

принимаются по тем же таблицам что и для |

|||||||||

колодочных тормозов, с учетом того, |

что величина |

L |

тр |

для ленточных тормозов |

|||||

|

|

|

|

|

|

|

|

|

|

снижается на ( 25 30 )% из–за большой поверхности нагрева в худших условиях теплоотдачи.

Тормоза с осевым нажатием

К ним относятся дисковые и конические тормоза.

179

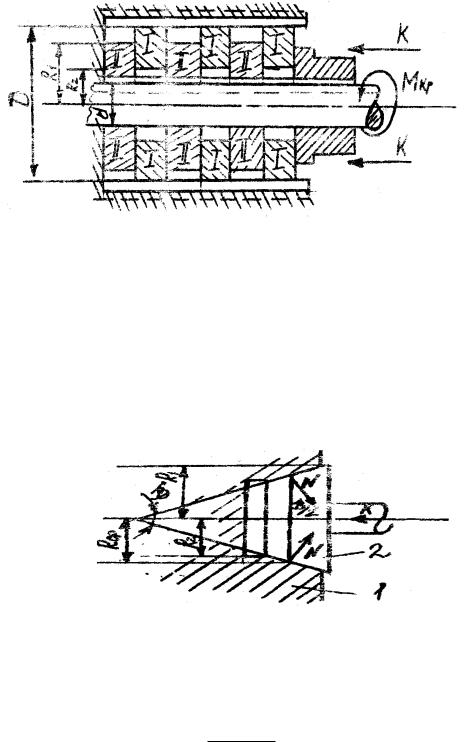

В дисковых тормозах (рис. 14.8) ряд дисков I фиксируется со скольжением на шпонках в неподвижном корпусе, а второй ряд дисков II получает такую же связь с тормозным валом. При сжатии обеих групп дисков силой « К » между ними возни-

кает сила трения, создающая тормозной момент MТ .

Рисунок 14.8-Дисковый тормоз

|

|

М |

Т |

2iR |

К , |

||

|

|

|

|

ср |

|

|

|

где |

i – число вращающихся дисков; |

|

|

|

|||

|

R |

- средний радиус тормозных дисков, см. |

|||||

|

ср |

|

|

|

|

|

|

|

|

R |

|

|

R R |

, |

|

|

|

|

1 |

2 |

|||

|

|

|

|

|

|

||

|

|

cp |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

Конический тормоз (рис. 14.9) состоит из подвижного конусов.

Рисунок 14.9-Конический тормоз

(14.27)

(14.28)

-2 и неподвижного -1

Осевым усилием « К » подвижный конус 2 прижимается к неподвижному конусу 1, в результате чего на образующей конической поверхности сила трения создает тормозной момент

М |

Т |

|

D |

К |

ср |

|

2Sin / 2 |

|

,

(14.29)

где

D ср

- средний диаметр конуса, см; β - угол конуса.

Очевидно, что при одних и тех же условиях тормозной момент возрастает при уменьшении угла конуса. Однако, во избежании заклинивания конусов угол β не рекомендуется принимать меньше 30˚.

180