4_Метод_указ_2176

.pdfструктуре феррита, карбидов или Аост ухудшает все пружинные свойства. Чем мельче зерно, тем выше сопротивление стали малым пластическим деформациям.

Наиболее часто для изготовления пружин вагонов, многих автомобильных рессор и т.п. используются стали 55С2, 60С2А, 70С3А, 65Г.Однако эти стали склонны к обезуглероживанию при горячей обработке, что снижает их предел выносливости. Дополнительное легирование Cr, Mn, W, Ni увеличивает их прокаливаемость и уменьшает склонность к обезуглероживанию.

Стали 60С2ХФА и 65С2ВА применяют для изготовления крупных высоко-нагруженных пружин и рессор. Для изготовления автомобильных рессор широко применяют сталь 50ХГА. Для клапанных пружин 50ХФА. Оптимальная твердость рессор для получения максимального предела выносливости 42-48 HRCэ. При более высокой твердости предел выносливости, а, следо-вательно, долговечность рессор и пружин резко снижается.

Шарикоподшипниковые стали. ГОСТ 801-78

Эти стали применяют для изготовления деталей подшипников качения: шариков, роликов и подшипниковых колец. Стали после термической

обработки (закалка и низкий |

отпуск) должен |

обладать |

высокой |

твердостью, износостойкостью и сопротивлением контактной |

усталости. |

||

В сталях недопустима карбидная |

неоднородность |

и неметаллические |

|

включения, т.к. они вызывают преждевременное усталостное разрушение. Для получения оптимального сочетания прочности и контактной выносливости кольцо и ролики подшипников должны иметь после закалки и отпуска твердость 60-65 HRCэ. Структура стали после термической обработки состоит из мартенсита, мелких вторичных карбидов и Аост. Однако присутствие Аост в структуре уменьшает стабильность размеров подшипников. Поэтому для подшипников, которые должны иметь высокую стабильность размеров после закалки перед отпуском применяют обработку холодом при -70...-80 градусах. Для изготовления тел качения и подшипниковых колец используют высокоуглеродистые ( 0,95-1,05% углерода) хромистые стали ШХ15, ШХ15СГ, ШХ4. Буква Ш указывает, что это сталь шарикоподшипниковая, буквы Х, С и Г - легирующие элементы, цифра после буквы «Х» показывает содержание хрома в десятых долях процента.

30

Износостойкие стали. ГОСТ 2176-77

Износостойкие стали применяются для изготовления деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов, например, для траков гусеничных машин, щек дробилок, черпаков землечерпальных машин, лопастей смесеприготовительных машин, крестовин железнодорожных путей. Для их изготовления применяется сталь 110Г13Л. Структура стали после литья состоит из аустенита и избыточных карбидов (Fe,Mn)3С , выделяющихся по границам зерен, что снижает прочность и вязкость стали. В связи с этим литые изделия закаливают с нагревом до температуры 1100 градусов и охлаждением в воде. При таком нагреве растворяются карбиды, и сталь после закалки приобретает более устойчивую аустенитную структуру. Сталь с аустенитной структурой характеризуется низким пределом текучести и сильно

упрочняется под действием пластической деформации |

(наклепывает- |

ся). Высокой износостойкостью сталь обладает только при |

ударных на- |

грузках, когда происходит деформационное упрочнение аустенита и образование E-мартенсита с ГПУ решеткой.

При небольших ударных нагрузках в сочетании с абразивным изнашиванием либо при чистом абразивном изнашивании мартенситное пре-вращение не протекает и износостойкость стали 110Г13Л невысокая. Твер-дость стали в процессе работы возрастает с 20-25 HRCэ до 50-55 HRCэ. Сталь трудно обрабатывается резанием и применяется после литья.

Коррозионные стали. (Нержавеющие стали).ГОСТ 5632-72 Нержавеющими называются стали устойчивые электрохимиче-

ской коррозии, вызываемой воздействием атмосферных условий, |

реч- |

|

ной и морской воды, растворами кислот, щелочей и солей. |

|

|

Механизм электрохимической коррозии сводится к следующему: ес- |

||

ли в электролит (влажный воздух, водные растворы кислот, |

щелочей, |

со- |

лей) поместить два соприкосающихся металла, образуется |

гальваниче- |

|

ский элемент. При этом, металл, который легче, отдает электроны, |

слу- |

|

жит анодом, а другой - катодом. В процессе работы гальванического элемента анод разрушается.

Микрогальванические элементы возникают также между различными фазами сплавов и даже в чистых металлах, где роль анодов играют

границ зерен и другие дефектные участки, а роль катода |

- тело |

зерна. |

|||

Чем больше отдельные фазы (участки) металла отличаются |

электрохими- |

||||

ческими потенциалами, тем быстрее происходит разрушение. В |

неод- |

||||

нородном металле |

различают |

местную |

(точечную, |

пятнистую) |

|

и интеркристаллическую, распространяющуюся по границам зерен, |

кор- |

||||

розии. Наиболее опасна последняя, т.к. резко |

снижает |

механические |

|||

свойства без заметных внешних признаков. |

|

|

|

||

31

Из вышесказанного следует, что материалы с однофазной крупнозернистой структурой без дефектов поверхности и с высокой чистотой обработки поверхности обладают высокой коррозионной стойкостью.

Сталь становится коррозионностойкой при введении в ее состав 13% и более хрома. Хром, растворяясь в железе, скачкообразно изменяет электрохимический потенциал стали. Потенциал из отрицательного становится резко положительным, а сталь из активного состояния переходит в пассивное. В этом случае хром образует на поверхности плотную защитную оксидную пленку типа (Cr,Fe)2O3.

Увеличение содержания углерода в стали снижает ее коррозионную стойкость, т.к. углерод связывает хром в карбиды и удаляет его из твердого раствора. Кроме того, выделение карбидов превращает структуру из однофазной в двухфазную. Коррозионная стойкость стали повышается термической обработкой: закалка с высоким отпуском.

Нержавеющие стали можно разделить на два основных класса:

1)хромистые, имеющие после охлаждения на воздухе ферритную (12Х17, 15Х25Т, 15Х17Н2Б), мартенситно-ферритную (12Х13) и мартенситную (20Х13, 3ОХ13, 40Х13) структуры;

2)хромо-никелевые, имеющие аустенитную (12Х18Н9, 10Х14Г14Н4Т, 10Х14АГ15), аустенитно-мартенситную (09Х15Н8Ю) и аустенитно- феррит-ную (08Х21Н6М2Т) структуры.

Применение нержавеющих сталей

12Х13 и 20Х13 применяются для изготовления деталей с повышенной пластичностью, подвергающихся ударным нагрузкам, клапанов гид- равличес-ких прессов, а также предметов домашнего обихода. В отожженном состоя-нии структура состоит из феррита и перлита.

30Х13, 40Х13 - для карбюраторных игл, пружин, хирургических инструментов и т.д. Первая в отожженном состоянии имеет структуру перлита, а вторая - перлита со вторичными карбидами.

15Х25Т, 015Х17М2Б - используют без термической обработки для сварных конструкций и деталей, работающих в более агрессивных средах. После любой термообработки имеют ферритную структуру.

12Х18Н9 - холоднокатанный лист и лента повышенной прочности для деталей и конструкций, свариваемых точечной сваркой, а также для изготовления труб и других деталей, работающих в коррозионной среде.

10Х14Г14Н4Т - для изготовления разнообразного сварного оборудования,работающего в средах химических производств слабой агрессивности, криогенной техники до -253 градусов, а также в качестве жаростойкого и жаропрочного материала до 700 градусов.

08Х22Н6Т, 08Х18Н10Т - сварные аппараты и сосуды, камеры горения газовых турбин, фланцы, диски, детали внутренних устройств аппара-

32

тов, работающих при температуре от -10 градусов до +300 |

градусов |

под давлением в присутствии коррозионных сред. |

|

08Х21Н6М2Т - крепежные детали, работающие в средах повы- |

|

шенной агрессивности при 600 градусах. |

|

Магнитомягкие стали. ГОСТ 21427-75 |

|

Эти стали применяют для изготовления магнитопроводов |

постоян- |

ного и переменного тока, якорей, роторов, статоров двигателей. К ним предъ-являются требования высокой магнитной проницаемости, низкой коэрци-тивной силы, малых потерь при перемагничивании и потерь на вихревые токи.

Для получения необходимых свойств ферромагнитный материал должен быть чистым от примесей и включений, иметь гомогенную (однофазную) крупнозернистую структуру. Даже слабый наклеп снижает магнитную проницаемость и повышает коэрцитивную силу (Нс), поэтому материал должен быть полностью рекристаллизован.

В качестве магнитомягких |

материалов используются низ- |

коуглеродистые (0,05-0,005% углерода) |

стали. В состав сталей вводит- |

ся кремний (0,8-4,8%). Кремний вызывает рост зерна феррита, тем самым снижает коэрцитивную силу, а, растворяясь в феррите, - уменьшает потери на вихревые точки.

Электротехническая сталь маркируется цифрами: первая цифра определяет структуру и вид прокатки (1-горяче катаная изотропная, 2- холодно катаная изотропная); вторая цифра указывает содержание кремния (0 - до 0,4%; 1 - 0,4-0,8%; 2 - 0,8-1,8%; 3 - 1,8-2,8%; 4 - 2,8-3,8%; 5 - 3,8-4,8%); третья цифра - потери на гистерезис и тепловые потери; четвертая цифра - код нормируемого параметра.

Примеры марок: 1212, 1511, 2011, 2212 и т.д.

Структура сталей ферритная.

Э к с п е р и м е н т а л ь н а я ч а с т ь

1.Получить коллекцию легированных сталей.

2.Исследовать микроструктуру различных марок легированных сталей.

3.Схематично зарисовать микроструктуры сталей, обозначив структурные составляющие.

4.Связать микроструктуру со свойствами стали.

5.Объяснить, почему у сталей одинакового химического состава микроструктуры различны.

6.Расшифровать изучаемые марки сталей и указать их применение.

7.Оформить отчет.

Отчет по работе должен содержать теоретическую и экспериментальные части.

33

К о н т р о л ь н ы е в о п р о с ы

1.Преимущества легированных сталей по сравнению с углеродистыми.

2.Распределение легирующих элементов в сталях и их влияние на свойства.

3.Классификация легированных сталей по назначению и структуре.

4.Маркировка легированных сталей.

5.Строение, назначение и свойства изучаемых в работе сталей.

34

Рис.1. Влияние легирующих элементов на изменение твердости (а) и ударной вязкости (б).

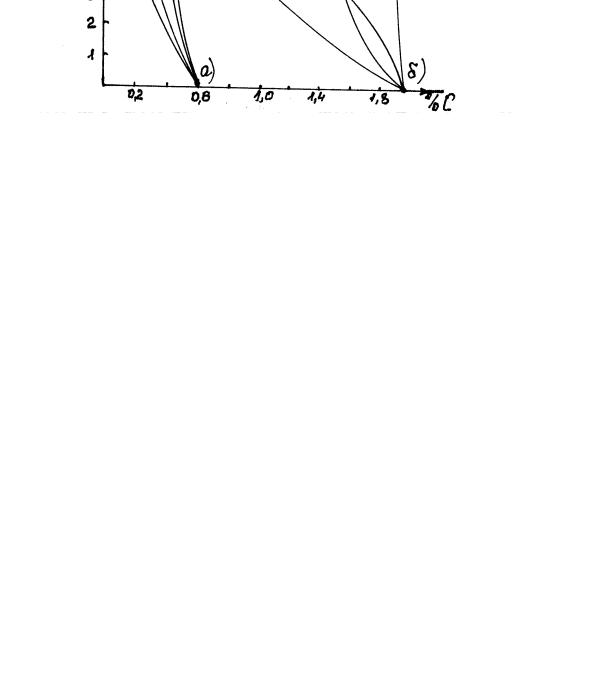

Рис. 2. Схема влияния легирующих элементов на точку (а) и точку (б).

35

Рис. 3. Схема влияния легирующих элементов на полиморфизм железа.

36

Рис. 4. Классификация легированных сталей.

37

Л А Б О Р А Т О Р Н А Я Р А Б О Т А N 5

ЛЕГИРОВАННЫЕ ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

Цель работы: получить навыки по классификации и свойствам

инструментальных сталей, изучить важнейшие марки инструментальных сталей и влияние легирующих элементов после различных видов термообработки.

Т е о р е т и ч е с к а я ч а с т ь

Основными материалами для изготовления инструментов являются инструментальные стали. Создание новых инструментальных материалов с более высокими свойствами не влечет за собой сильного сокращения производства ранее созданных инструментальных сталей, успешно применяемых в промышленности. Доля многих из них в общем производстве инструментальных сталей остается преобладающей и обеспечивающей производительность при обработке материалов, более мягких или с умеренным сопротивлением пластической деформации.

Таким образом, еще более возрастает число инструменатальных ста-

лей, различающихся по составу, свойствам и особенностям обработки |

и |

применения. |

|

Любой инструмент в процессе работы изнашивается, поэтому |

к |

инструменту помимо требований, предъявляемых к конструкционным деталям, предъявляются требования высокой износостойкости, а в ряде слу-

чаев - теплостойкости, обеспечивающей сохранение высокой |

твердо- |

сти при нагреве инструмента. |

|

Для обеспечения высокой твердости и износостойкости большинст- |

|

во инструментальных сталей имеет высокое содержание углерода |

от 0,7 |

до 1,3%. |

|

Для лучшей ориентации при выборе сталей для инструментов проводят классификацию инструментальных сталей по двум признакам : по свойствам и по назначению.

На рис. 1 приведена схема классификации инструментальных сталей по свойствам, предложенная Ю.А.Геллером.

За основное свойство при этой классификации принята теплостойкость стали, т.к. она определяет природу упрочнения стали при термообработке и во многих случаях условия использования стали. Теплостойкость характеризует температура нагрева, при которой сталь после закалки начинает интенсивно терять свою твердость, а, значит, и износостойкость. По теплостойкости различают три группы инструментальных сталей: теплостойкие, полутеплостойкие, нетеплостойкие.

38

Н е т е п л о с т о й к и м и являются углеродистые и легированные стали, которые после закалки имеют высокую твердость и износостойкость в результате мартенситного превращения. При нагреве до 200300 градусов основное количество углерода выделяется из мартенсита и начинается коагуляция карбидов цементитного типа. В результате сталь теряет твердость, износостойкость.

П о л у т е п л о с т о й к и м и |

являются |

средние и высоколеги- |

рованные (в основном хромом) стали. |

Твердость |

этих сталей также дос- |

тигается закалкой на мартенсит. Однако при отпуске образуется более легированный цементит и специальные карбиды, благодаря чему сталь сохраняет повышенную твердость до 300-500 градусов.

Т е п л о с т о й к и м и являются высоколегированные стали, которые приобретают твердость: а) в результате мартенситного превращения при закалке; б)дисперсионного твердения при высоком отпуске (500-625 градусов) за счет выделения дисперсных фаз-упрочнителей. Этими фазами являются сложные карбиды вольфрама, молибдена, ванадия.

Теплостойкие стали имеют преимущества перед нетеплостойкими не только потому, что инструмент из таких сталей допускает обработку

при интенсивных режимах, когда остальные |

стали теряют твердость и |

||

износостойкость. Теплостойкие стали имеют |

и |

другие |

положитель- |

ные особенности. Как известно, большинство |

инструментов после |

||

термообработки подвергают шлифованию для |

получения |

необходимой |

|

чистоты рабочей поверхности. Это повышает вязкость и прочность инструмента. В процессе шлифования имеет место достаточно высокий местный нагрев поверхностных слоев обрабатываемого изделия, что может привести к частичному распаду мартенсита. Естественно, что для теплостойких сталей местный нагрев менее опасен и менее влияет на понижение твердости и износостойкости.

При закалке инструментальных сталей, особенно легированных, наряду с мартенситом в структуре стали остается повышенное количество остаточного аустенита Аост. При малых количествах он почти не снижает твердость инструмента, но снижает прочность (Gт, Sот, Gв, КСU) и шлифуемость стали (от разогрева поверхности может иметь место превращение Аост Мотп, что вызывает дополнительные напряжения и возможность образования шлифовочных трещин). Поэтому необходимо стремиться к снижению Аост при термообработке. Устранение Аост для нетеплостойких сталей отпуском без снижения твердости затруднительно. Применение обработки холодом значительно усложняет технологический процесс. В теплостойких сталях, подвергаемых отпуску при 500-600 градусах, остаточный аустенит переходит в мартенсит отпуска без потери твердости и износостойкости. Поэтому такие стали имеют более высокие показатели прочности, хорошо сопротивляются пластической деформации.

39