- •ОРГАНИЗАЦИЯ КУРСОВОГО ПРОЕКТИРОВАНИЯ

- •ВВЕДЕНИЕ

- •ГЛОССАРИЙ

- •1 Общие сведения об РТК и промышленных роботах

- •1.1 Роль роботов и РТК в листовой штамповке

- •1.2 Эволюционная классификация промышленных роботов

- •1.3 Структура и функции промышленных роботов

- •1.4 Этапы проектирования РТК

- •2 Номенклатура деталей

- •2.1 Детали для вытяжки

- •2.2 Детали для гибки

- •3 Расчет формы, размеров и веса исходных заготовок деталей

- •4 Расчет усилия штамповки и хода ползуна пресса

- •5 Анализ выбора типовой схемы РТК

- •5.1 Структура, состав и компоновка РТК

- •5.2 Метод выбора оптимальной компоновки РТК, типовые схемы

- •5.3 Типовые компоновки РТК

- •5.4 Расчет производительности РТК

- •5.5 Пример выбора оптимальной компоновки РТК

- •6 Выбор пресса, схемы штампа

- •6.1 Требования к прессам и штампам

- •6.2 Типовые конструкции штампов

- •6.2.1 Штамп вытяжной

- •6.2.2 Штамп гибочный

- •6.3 Пример выбора пресса и схемы штампа

- •7 Выбор промышленного робота

- •7.1 Технические характеристики промышленных роботов

- •7.2 Применение промышленных роботов в листовой штамповке

- •7.3 Требования к промышленным роботам

- •7.3 Номенклатура промышленных роботов

- •7.3.2 Малогабаритные

- •7.4 Пример выбора промышленного робота

- •8 Выбор вспомогательного оборудования

- •8.1 Вспомогательные устройства РТК

- •8.2 Шиберные подачи

- •8.3 Револьверные подачи

- •8.4 Загрузочное устройство с поворотным столом

- •8.5 Загрузочное устройство револьверного типа

- •8.6 Пример выбора подающего устройства РТК

- •9 Выбор захватного устройства промышленного робота

- •9.1 Общие сведения о схватах промышленных роботов

- •9.2 Механические схваты

- •9.3 Вакуумные схваты

- •9.4 Электромагнитные схваты

- •9.5Схваты с сенсорными датчиками

- •9.6 Пример выбора захватного устройства промышленного робота

- •10 Информационная система РТК

- •10.1 Сенсорная система промышленных роботов (система датчиков)

- •10.2 Пример установки системы датчиков РТК

- •11 Характеристики системы управления РТК

- •11.1 Общая структура системы управления РТК

- •11.2 Цикловое программное управление

- •11.3 Позиционное и контурное программное управление

- •11.5 Характеристики системы управления промышленного робота

- •12 Разработка компоновочной схемы РТК

- •13 Расчет временных параметров РТК, цикловая диаграмма

- •13.1 Цикловая диаграмма работы РТК

- •13.2 Пример составления цикловой диаграммы РТК

- •14 Разработка алгоритма управления РТК

- •14.1 Условные графические обозначения алгоритмов

- •14.2 Пример выполнения алгоритма управления РТК

- •15 Построение пневматической схемы РТК

- •15.1 Условные обозначения в пневматике

- •15.2 Правила выполнения схем

- •15.3 Основные логические функции в пневмосхемотехнике

- •15.4 Реализация логических функций в электропневмосхемотехнике

- •15.5 Пример выполнения пневматической схемы РТК

- •Приложение 1 Номенклатура прессов.

- •Приложение 2 Номенклатура роботов

- •Библиографический список

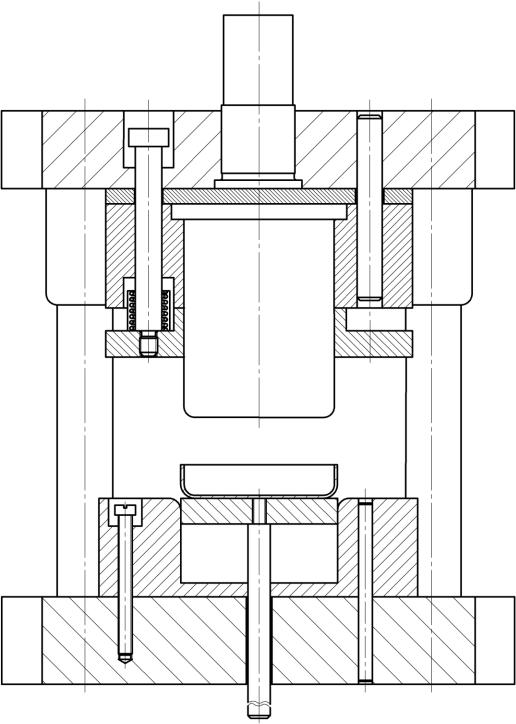

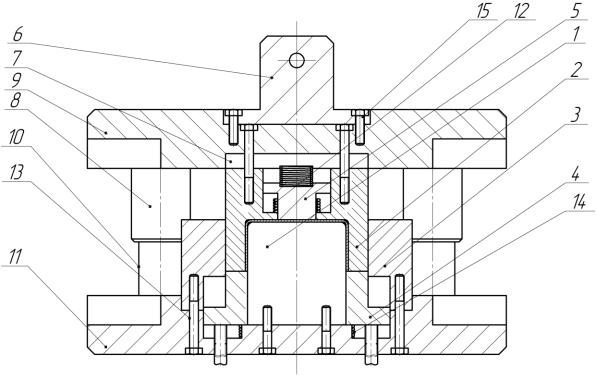

Рисунок 6.9 – Сборочный чертеж штампа в открытом положении

6.3 Пример выбора пресса и схемы штампа

Проведем выбор пресса и схемы штампа на примере РТК листовой штамповки для деталей уголок, стакан и стакан с раздачей. (См. раздел 5.5)

Выбор пресса:

При выборе пресса исходят из следующих соображений:

1)тип пресса и величина хода ползуна должны соответствовать технологической операции;

2)усилие, создаваемое прессом, должно быть равно или несколько больше усилия, требуемого для штамповки;

52

3)мощность пресса должна быть достаточной для выполнения работы, необходимой для данной операции;

4)закрытая высота пресса должна соответствовать или быть больше закрытой высоты штампа;

5)габариты стола и ползуна пресса должны давать возможность установки и закрепления штампов и подачу заготовок, а отверстие в столе пресса – позволять свободное проваливание штампуемых деталей (при штамповке «на провал»);

6)число ходов пресса должно обеспечивать достаточно высокую производительность штамповки;

7)в зависимости от рода работ должно быть предусмотрено наличие специальных устройств и приспособлений (буфера, выталкиватели, механизмы подачи и т.п.);

8)удобство и безопасность обслуживания пресса должны соответствовать требованиям техники безопасности.

Таким образом, основными техническими параметрами для выбора пресса являются усилие, работа, величина хода, закрытая высота и размеры стола пресса.

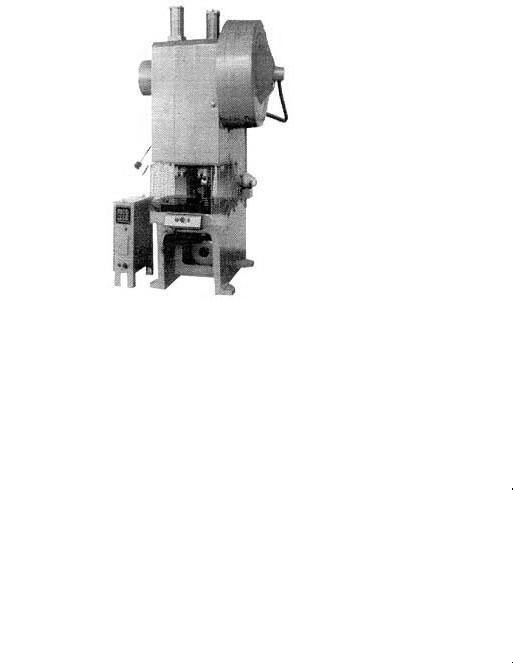

В качестве используемого пресса используем однокривошипный пресс простого действия модели КД23226Е с усилием 40т.

Рисунок 6.10 – Кривошипный пресс КД23226Е

Таблица 6.1 – Основные параметры пресса КД23226Е

Номинальное усилие пресса, тс |

40 |

Ход ползуна, мм: |

|

наименьший |

10 |

наибольший |

80 |

Число ходов ползуна в минуту |

140 |

Размеры стола, мм: |

|

слева–направо |

600 |

спереди–назад |

400 |

Размеры отверстия в столе, мм: |

|

слева–направо |

300 |

спреди–назад |

200 |

диаметр |

250 |

Расстояние от оси ползуна до станины (вылет), мм |

220 |

Наибольшее расстояние между столом и ползуном |

|

в его нижнем положении при наибольшем ходе, мм: |

|

при верхнем положении стола |

280 |

при нижнем положении стола |

– |

53 |

|

Расстояние в свету между стойками станины, мм |

280 |

Регулировка расстояния между столом и ползуном, мм: |

|

шатуном |

65 |

столом |

– |

Толщина подштамповой плиты, мм |

80 |

Угол наклона станины, град |

30 |

Размеры ползуна, мм: |

|

Слева–направо |

350 |

Спереди–назад |

285 |

Размеры отверстия в ползуне под хвостовик, мм: |

|

диаметр |

50А |

глубина |

70 |

Наибольший ход выталкивателя в ползуне, мм: |

35 |

Наибольшее число ходов ползуна в минуту в одиночном режиме |

50 |

Высота стола над уровнем пола, мм: |

|

наименьшая |

– |

наибольшая |

900 |

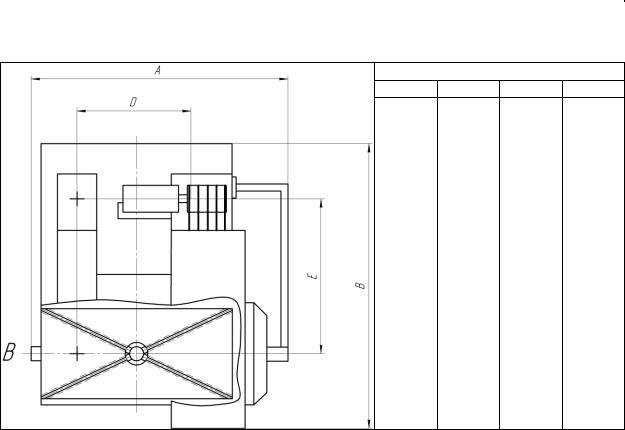

Таблица 6.2 – Габаритные размеры пресса КД23226Е

Размеры, мм

D |

Е |

А |

В |

690 |

970 |

1305 |

1880 |

Выбор схемы штампа

При выборе схемы штампа следует учитывать закрытую высоту пресса, наличие подштамповых плит, необходимость свободного входа и выхода схвата промышленного робота из зоны штамповки с заготовкой/деталью, наличие трафарета, исключающего неправильное расположение заготовки в штампе.

Выбор схемы штампа для детали №1

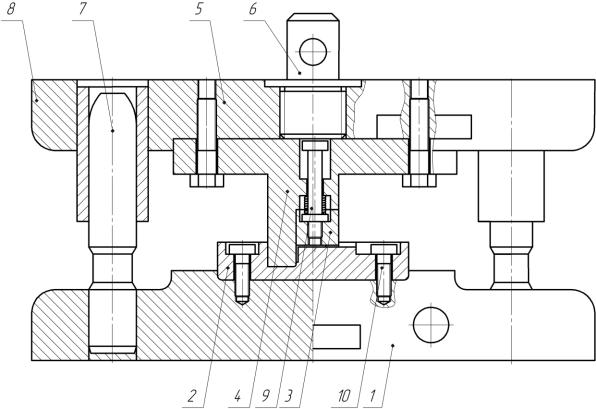

Эскиз штампа для гибки представлен на рисунке 6.11:

54

Рисунок 6.11 – Штамп для гибки:

1 – нижняя плита; 2 – гибочная матрица; 3 – прижим; 4 – пуансон; 5 – верхняя плита; 6 –

хвостовик; 7 – колонки; 8 – втулки; 9, 10 – винт.

В штампе, для более точной гибки и удобной установки штампа на прессе, используются блоки с осевым (симметричным) расположением направляющих колонок с проточкой 7 нормальной точностью. Нижняя часть штампа состоит из нижней плиты 1 и гибочной матрицы 2, закреплѐнной винтами 10. Верхняя часть штампа состоит из гибочного пуансона 4, к которому винтом 9 присоединѐн прижим 3. Пуансон прикреплѐн к верхней плите 5 винтами. Верхняя плита 5 соединена с ползуном через хвостовик с резьбой и буртиком 6. Также в штампе используются втулки направляющие прецизионные 8.

При включении пресса ползун из крайнего верхнего положения перемещается в крайнее нижнее. Во время холостого хода пружина, находящаяся на винте 9, не сжатая. Прижим 3 идѐт чуть раньше гибочного профиля пуансона 4. По мере приближения пуансона 4, прижим 3 соприкасается с заготовкой, пружина сжимается, создавая усилие на прижим 3, а тот в свою очередь на заготовку, тем самым удерживая еѐ в гравюре матрицы 2. После касания пуансона 4 и заготовки совершается гибка. Ползун доходит до крайнего нижнего положения, а потом делает обратный ход.

Выбор схемы штампа для детали №2

На рисунке 6.12 показан штамп для вытяжки детали без фланца.

55

Рисунок 6.12 – Штамп для вытяжки детали без фланца:

1 – пуансон; 2 – матрица; 3 – обойма; 4 – пуансонодержатель; 5 – выталкиватель; 6 – хвостовик; 7

– прижимное кольцо; 8 – втулки; 9 – верхняя плита; 10 – колонки; 11 – нижняя плита; 12, 14 –

пружины; 13, 15 – винты.

Вытяжной пуансон 1 и обойма 3 – врезаны и прикреплены к нижней плите 11 штампа винтами. Матрица 2 и прижимное кольцо 7 прикреплены к верхней плите 9 винтами. Необходимый для вытяжки прижим создается прижимным кольцом 7, действующим от нижнего буфера. Также в штампе используются втулки 8 и колонки 10. Выталкивание готовой детали осуществляется при помощи выталкивателя 5 и пружины 12 прикрепленной к матрице 2. Штамп крепиться к ползуну пресса при помощи хвостовика 6.

Выбор схемы штампа для детали №3

Схема штамп для первой операции штамповки детали №3 подобна схеме штампа, приведенной на рисунке 6.12.

56