- •Оглавление.

- •Раздел I введение в технологию

- •Глава 1

- •Основные понятия и определения

- •§ 1.1. Предмет и содержание курса технологии отраслей промышленности

- •§ 1.2. Связь технологии с экономикой

- •§ 1.3. Понятие о технологических процессах: принципы их классификации

- •§ 1.4. Материальные и энергетические (тепловые) балансы

- •§ 1.5. Понятие о себестоимости и качестве промышленной продукции

- •§ 1.6. Общие положения по технике безопасности и охране труда на промышленных предприятиях

- •Глава 2 сырье, вода и энергия в промышленности § 2.1. Сырье в промышленности

- •Минеральное сырье

- •Растительное и животное сырье

- •Обогащение сырья

- •Комплексное использование минерально-сырьевых ресурсов

- •§ 2.2. Вода в промышленности

- •Промышленная водоподготовка

- •Промышленные сточные воды и их очистка

- •§ 2.3. Роль энергии в технологических процессах

- •Рациональное использование энергии

- •Глава 3 научно-техническая революция и научно-технический прогресс в промышленности § 3.1. Сущность, значение и основные направления научно-технического прогресса

- •§ 3.2. Нтр и технология

- •§ 3.3. Химизация народного хозяйства - важное направление нтп

- •§ 3.4. Нтп в области промышленных материалов

- •§ 3.5. Нтп в области орудий труда. Механизация, автоматизация и роботизация производства

- •§ 3.6. Применение вычислительной техники и асу в технологии

- •§ 3.7. Экологические проблемы нтп

- •Раздел II

- •§ 4.2. Основные закономерности, определения и классификация химических процессов

- •§ 4.3. Понятие о скорости и равновесии химических процессов

- •§ 4.4. Выход продукции в химико-технологических процессах

- •§ 4.5. Общие принципы интенсификации химико-технологических процессов

- •Перспективы развития и совершенствования химико-технологических процессов

- •Глава 5. Высокотемпературные процессы § 5.1. Сущность и значение высокотемпературных процессов

- •Влияние температуры на процессы, идущие в кинетической области

- •Влияние температуры на скорость процессов в диффузионной области

- •Условия, ограничивающие применение высоких температур

- •Типовое оборудование

- •§ 5.2. Тенденции совершенствования высокотемпературных процессов

- •§ 5.3. Высокотемпературные процессы в металлургии

- •Высокотемпературные процессы черных металлов в производстве

- •§ 5.4. Высокотемпературные процессы в производстве строительных материалов

- •§ 5.5. Высокотемпературная переработка топлива

- •Термические процессы переработки нефти и нефтяных фракций

- •§ 5.6. Высокотемпературные процессы в химической промышленности

- •Глава 6 электрохимические процессы § 6.1. Значение и сущность электрохимических процессов

- •Основные закономерности электрохимических процессов

- •§ 6.2. Электролиз водных растворов Электрохимическое производство хлора и едкого натра (каустической соды)

- •Электролиз воды

- •Электрохимическое производство продуктов окисления

- •§ 6.3. Гидроэлектрометаллургия

- •§ 6.4. Электролиз расплавленных сред

- •Свойства расплавленных электролитов

- •Глава 7 каталитические процессы § 7.1. Роль каталитических процессов, основные закономерности и определения

- •§ 7.2. Применение каталитических процессов в промышленности

- •§ 7.3. Производство аммиака

- •§ 7.4. Каталитические процессы нефтепереработки

- •Глава 8 процессы, идущие под повышенным или пониженным давлением § 8.1. Роль давления в технологии

- •§ 8.2. Давление как фактор интенсификации газообразных процессов

- •§ 8.3. Роль давления в жидкофазных и твердофазных процессах

- •Глава 9 биохимические процессы § 9.1. Основные понятия и определения

- •§ 9.2. Применение биотехнологических процессов в промышленности

- •Глава 10 фотохимические процессы

- •Глава 11 радиационно-химические процессы

- •Глава 12 плазмохимические процессы § 12.1. Общие понятия и определения

- •§ 12.2. Виды плазмохимических процессов

- •Глава 13 общие сведения о физических процессах химической технологии § 13.1. Значение физических процессов и их классификация

- •§ 13.2. Виды физических процессов Физико-механические процессы

- •Массообменные процессы

- •Раздел III

- •§ 14.2. Кислоты, щелочи Неорганические кислоты

- •§ 14.3. Минеральные удобрения

- •§ 14.4. Полимеры Общие сведения о полимерах, их строении, свойствах и способах получения

- •Пластмассы, их свойства, значение и применение в народном хозяйстве

- •Химические волокна и их применение в народном хозяйстве

- •Каучуки и резина

- •§ 14.5. Нефтепродукты

- •Глава 15 строительные материалы § 15.1. Общие сведения

- •§ 15.2. Основные виды строительных материалов Природные (естественные) материалы, применяемые в строительстве

- •Керамические материалы

- •Огнеупорные материалы

- •Минеральные вяжущие

- •Бетон, железобетон и строительные растворы

- •Силикатные (автоклавные) материалы

- •Асбестоцементные материалы

- •Стекло и изделия на его основе

- •Теплоизоляционные материалы

- •Глава 16 металлы и сплавы § 16.1. Общие сведения

- •§ 16.2. Методы определения качества металла (сплава)

- •§ 16.3. Термическая и химико-термическая обработка

- •§ 16.4. Черные металлы и сплавы

- •Материалы со специальными свойствами (стали, сплавы)

- •Магнитные материалы

- •Инструментальные материалы

- •§ 16.5. Цветные металлы и их сплавы

- •§ 16.6. Коррозия металлов

- •Классификация коррозионных процессов

- •Электрохимическая коррозия металлов

- •§ 16.7. Защита металлов от коррозии Защита металлов от химической коррозии

- •Экономия на 1 т листа

- •Защита металлов от электрохимической коррозии

- •Технико-экономические показатели и выбор методов защиты

- •Раздел IV

- •Типы производств

- •Типизация технологических процессов

- •Технологичность конструкций изделий

- •Качество изделий

- •Понятие о точности обработки

- •Основные методы и средства контроля качества изделий

- •Шероховатость поверхности

- •Выбор заготовок

- •§ 17.2. Экономическая оценка технологического процесса

- •Глава 18

- •Литье в песчано-глинистые формы

- •Специальные способы литья

- •§ 18.2. Основы технологии производства заготовок методами пластической деформации

- •Формообразование заготовок, изделий из пластмасс и резины методами пластической деформации

- •Формообразование деталей методами порошковой металлургии

- •§ 18.3. Изготовление неразъемных соединений Понятие о неразъемных соединениях. Виды неразъемных соединений

- •Сущность процессов сварки материалов и их классификация

- •Сварка плавлением

- •Огневая резка материалов

- •Сварка давлением

- •Контроль качества сварных соединений

- •Клеевая технология

- •§ 18.4. Обработка конструкционных материалов резанием

- •Обработка на станках-автоматах и полуавтоматах

- •Чистовая обработка наружных поверхностей тел вращения

- •Обработка внутренних поверхностей тел вращения.

- •Обработка плоских поверхностей

- •Обработка фасонных поверхностей

- •Методы изготовления деталей зубчатых зацеплений

- •Обработка резанием неметаллических материалов

- •Обработка заготовок на агрегатных станках

- •§ 18.5. Электрофизические методы обработки

- •Применение ультразвука в промышленности

- •Плазменная обработка материалов

- •Лазерная обработка

- •Глава 19 основные технологические процессы электроники и микроэлектроники § 19.1. Технология изготовления интегральных микросхем

- •Фотолитография в микроэлектронике

- •Нанесение тонких пленок в вакууме

- •Осаждение из газовой фазы

- •§ 19.2. Технология изготовления печатных плат

- •Технологические процессы изготовления пп

- •Субстрактивные методы изготовления печатных плат

- •Технология изготовления многослойных печатных плат

- •Аддитивные методы изготовления печатных плат

- •Печатные платы с многопроводным монтажом

- •Глава 20 технология сборочных процессов § 20.1. Понятие о технологическом процессе сборки и его организационных формах

- •§ 20.2. Контроль и испытание готовых изделий

- •Глава 21 основы технологии строительного производства § 21.1. Роль капитального строительства в развитии народного хозяйства ссср

- •§ 21.2. Строительные работы

- •§ 21.3. Основные направления совершенствования строительства

- •Глава 22 оптимизация технологических процессов § 22.1. Общая постановка задач оптимизации технологических процессов

- •§ 22.2. Методы оптимизации технологических процессов

- •Регрессионный и корреляционный методы анализа при оптимизации технологических процессов

- •Методы планирования эксперимента для оптимизации технологических процессов

Клеевая технология

В последнее время склеивание как метод получения неразъемных соединений при сборке получает все более широкое распространение. Наиболее эффективно применять склеивание вместо клепки. Преимуществами клеевых соединений в этом случае являются: снижение трудоемкости, отсутствие выступов на наружных поверхностях, обеспечение герметичности, экономия материала. В некоторых случаях, например для соединения деталей из неметаллических материалов малой толщины, склеивание является одним из самых надежных способов получения неразъемного соединения. Наиболее часто склеивают те материалы, которые теряют свои свойства при нагревании и сдавливании.

Склеивание применяется для пластмасс, стекла, керамики, легких сплавов (алюминиевых, магниевых).

Технологический процесс получения клеевого соединения в основном состоит из следующих этапов: подготовка поверхностей, нанесение клея, склеивание при определенных температурах, давлении и времени выдержки, очистка соединения и контроль качества.

В зависимости от материала соединяемых частей и конструктивных особенностей применяют различные клеи. Широкое распространение получили карбонильные, эпоксидные и другие клеи. Вид и качество применяемого клея оказывают большое влияние на механическую прочность соединения.

§ 18.4. Обработка конструкционных материалов резанием

К современным машинам, приборам, аппаратам предъявляются непрерывно повышающиеся требования в отношении их точности, надежности, экономичности, производительности. Выполнение этих требований в значительной степени обеспечивается высокой точностью обработки и хорошим качеством поверхностей (малой шероховатостью) их деталей, высококачественной сборкой изделий, низкой трудоемкостью их производства.

Высокой точности и малой шероховатости поверхностей деталей можно достичь с помощью механической обработки резанием, т. е. обработки со снятием слоя материала и образованием стружки.

В настоящее время на отечественных заводах металлорежущие станки составляют 50—80% от общего количества оборудования.

В связи с внедрением прогрессивных процессов формообразования методами пластической деформации (обработки давлением) на заводах происходит существенное изменение технологической структуры применяемого оборудования. В промышленном производстве непрерывно увеличивается удельный вес кузнечно-прессового оборудования при одновременном сокращении количества металлорежущих станков. В будущем их доля должна составлять не более 20 — 30%. Более того, при общем сокращении парка универсальных металлорежущих станков увеличится число высокоточных (прецизионных) станков с программным управлением, оснащенных различными автоматическими системами, обеспечивающими высокую производительность труда.

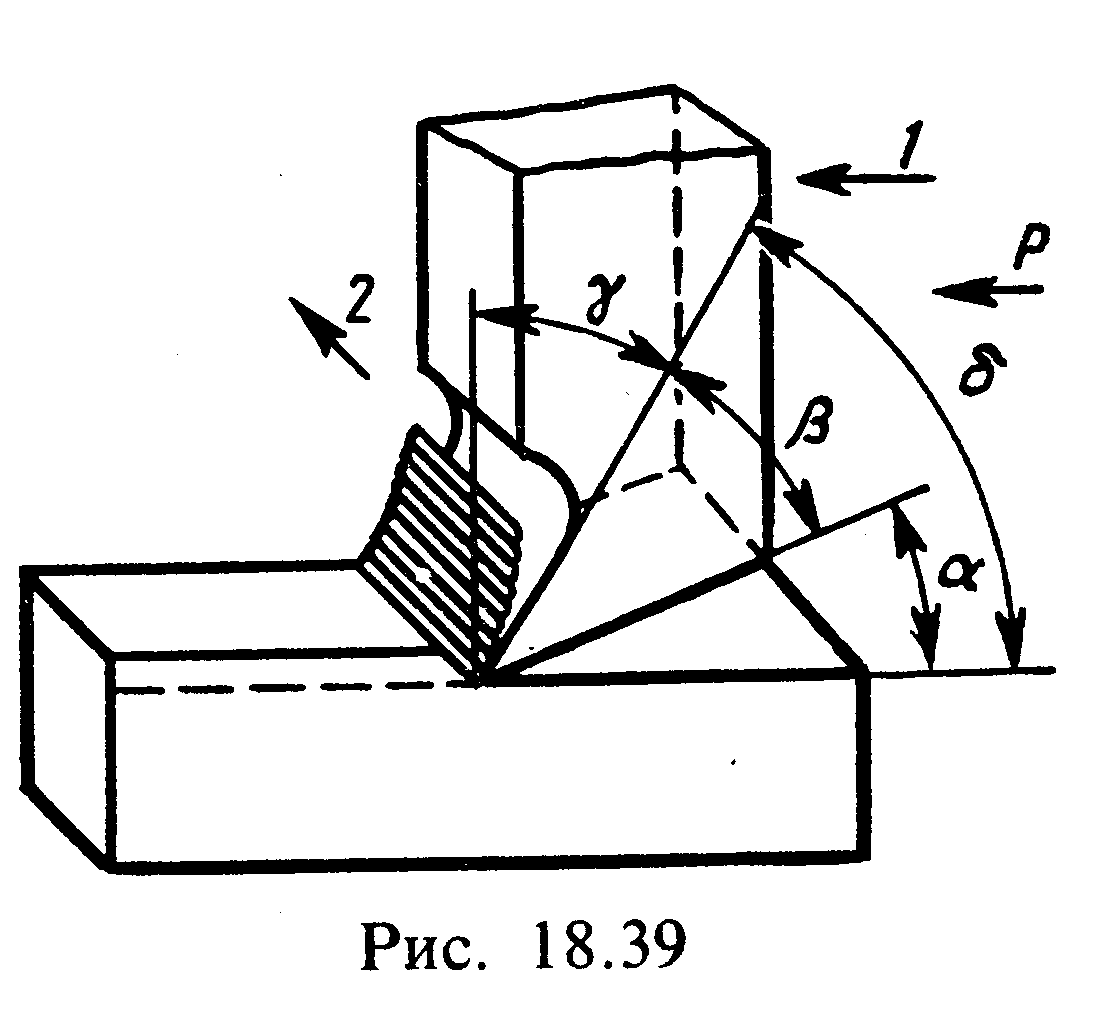

Основоположником теоретических исследований процесса резания является русский ученый И. А. Тиме, который в 1870 г. изложил основные законы образования стружки, разработал методы измерения сил, возникающих при резании, обосновал причины вибрации при механообработке. Дальнейшее развитие теория резания получила в трудах К. А. Зворыкина, А. Н. Челюсткина, И. М. Беспрозванного, В. А. Кривоухова, А. В. Панкина. Принцип работы большинства инструментов одинаков. Режущим элементом инструмента, например резца, является клин, который под действием силы Р (рис. 18.39)

врезается в материал заготовки, пластически деформирует слой материала на ее поверхности, отделяет его, превращая в стружку. Размер силы зависит от главных углов инструмента: главного заднего угла а, уменьшающего трение инструмента с поверхностью обрабатываемой заготовки, переднего угла у и угла заострения р. Наличие углов определяет так называемую геометрию клина. Суммарный угол (а + Р) называется углом резания 5.

Процесс резания осуществляется рабочими движениями. Главным рабочим движением называется то, при котором образуется стружка, вспомогательным (движением подачи) — которое обеспечивает процесс резания на всей обрабатываемой поверхности.

Количественной характеристикой главного рабочего движения является скорость резания v, а вспомогательного — подача S, Эти две величины, а также глубина резания t, равная толщине слоя материала, снимаемого с заготовки, входят в состав режимных параметров, т. е. определяют производительность и себестоимость обработки.

При различных видах механообработки характер рабочих движений меняется. Например, при точении поверхности резцом главное рабочее движение (вращательное) совершает заготовка, а поступательное движение подачи - резец. При сверлении рабочие движения чаще выполняет сверло.

Правильное выполнение процессов механической обработки зависит от ряда факторов, в числе которых большое значение имеют припуски на обработку.

Припуском на обработку называется слой материала, подлежащий удалению с поверхности заготовки для получения требуемого размера. Различают общий припуск на всю обработку какой-либо поверхности и межоперационный припуск, удаляемый в процессе определенной операции механообработки.

Размер припуска на заготовку зависит от способа ее изготовления и конфигурации, а также от требуемых точности и шероховатости поверхностей готовой детали. Межоперационный припуск должен быть по величине таким, чтобы можно было исправить погрешности предшествующей обработки и неточность установки заготовки на данной операции технологического процесса.

Правильный выбор размера припуска имеет большое технико-экономическое значение. Завышенные припуски увеличивают расход конструкционных материалов, электроэнергии, ускоряют износ оборудования, режущего инструмента, увеличивают силы резания, а следовательно, деформацию технологической системы станок — приспособление — инструмент — заготовка, увеличивают трудоемкость и стоимость обработки.

Очень малые припуски могут не обеспечить необходимых размеров и качества обработанной поверхности (требуемой шероховатости), что ведет к появлению брака и, как следствие, к удорожанию производства. Существует методика расчета оптимальных размеров припусков на обработку.

При механообработке заготовки на какой-либо операции назначают межоперационный допуск, в пределах которого должен лежать действительный межоперационный размер. Погрешности формы обычно укладываются в пределы допуска на размер.

В зависимости от вида операции механообработки, формы заготовки (плоская, круглая цилиндрическая, коническая, фасонная), оборудования выбирают необходимый режущий инструмент.

В производстве применяют большое количество видов режущего инструмента, отличающегося конфигурацией, формой режущих элементов, размерами, материалом инструмента.

Режущий инструмент можно классифицировать следующим образом:

1. Резцы, которые по виду обработки делятся на проходные, подрезные, отрезные, расточные, галтельные и фасонные. По характеру обработки резцы делятся на обдирочные (черновые), чистовые и для тонкого точения, по конструкции головки — на прямые, отогнутые, изогнутые, оттянутые, по технологическому назначению — на токарные, строгальные, долбежные и т. д.

2. Сверла, которые по конструкции делятся на плоские, или перовые; цилиндрические, которые бывают спиральными, или винтовыми, имеющими наибольшее применение; для глубокого сверления отверстий, длина которых.превышает диаметр более чем в 8 — 10 раз; кольцевые (полые) для сверления отверстий диаметром более 100 мм в листовом материале; с прямой канавкой для сверления тонких листов, преимущественно латунных; центровочные.

3. 3енкеры, которые бывают цилиндрические (цельные и насадные), конические и торцовые.

4. Развертки, которые делятся на цилиндрические и конические, а по применению — на машинные и ручные.

5. Фрезы, которые в зависимости от назначения делятся на цилиндрические, торцовые, дисковые, концевые, угловые, шпоночные и фасонные.

6. Протяжки, которые по применению подразделяют на плоские для обработки шпоночных пазов, цилиндрические, круглые, прямоугольные или с другой формой поперечного сечения, протяжки для наружного протягивания.

7. Резьбонарезной инструмент для наружной резьбы — резьбовые резцы и гребенки, круглые плашки (лерки), резьбонарезные головки (радиального и тангенциального типа), плоские (клупповые) плашки, резьбовые фрезы (дисковые и гребенчатые). Кроме того, к резьбо-обрабатывающему инструменту отяосятсярезьбонакатные плашки (роликовые и плоские), с помощью которых наружную резьбу получают без снятия стружки;

для внутренней резьбы — резьбовые резцы и гребенки, метчики, резьбовые концевые фрезы (для нарезания резьб в отверстиях больших диаметров).

8. Зуборезный инструмент, к которому относятся дисковые и пальцевые зуборезные фрезы, червячные фрезы, долбяки, резцы, дисковые и реечные фрезы для обработки конических зубчатых колес, шевера.

9. Абразивный инструмент: шлифовальные круги различной формы, абразивные бруски, головки, сегменты.

Лезвийные инструменты, входящие в первые 8 групп, изготовляются из различных материалов, рассмотренных в гл. 17.

Для изготовления абразивного инструмента используют различные абразивные материалы в виде зерен с острыми гранями достаточно твердых, чтобы резать металл, обладающих необходимой вязкостью, обеспечивающей сопротивляемость скалывающим силам, возникающим в процессе резания. Абразивные материалы делятся на естественные и искусственные. К естественным

вносятся алмаз, корунд, гранат, кварц и др. Они находят малое применение из-за неоднородности свойств, а алмаз - вследствие высокой стоимости. Искусственными абразивными материалами являются синтетический алмаз, электрокорунд, карбиды кремния и бора, оксид хрома, эльбор (нитрид бора) и др.

Алмаз является самым твердым материалом, обладающим высокой красностойкостью и износостойкостью. Однако он весьма хрупок. Его нельзя применять при наличии больших вибраций и резких изменений сил резания.

Синтетические алмазы выпускаются разных марок, например АСО, АСП, АСВ. Для оснащения режущих инструментов используют кристаллы алмаза размером 1—2 мм. В операциях доводки твердых материалов (твердых металлокерамических сплавов и др.) применяют алмазные порошки.

Абразивный инструмент изготовляют на основе измельченных абразивных материалов, скрепляемых связуемым веществом (из керамики, вулканита или бакелита).

Твердость абразивных зерен оценивается по минералогической шкале. Качество обработанной поверхности (шероховатость) зависит от зернистости абразивных материалов, т. е. от размера зерен. Обработка мелкозернистыми кругами обеспечивает лучшее качество поверхности.

На технико-экономические характеристики обработки абразивным инструментом влияет его твердость. Твердостью шлифовального круга называется сопротивление связки к выкрашиванию абразивных зерен. По стандартной шкале предусмотрены семь степеней твердости абразивного инструмента (ГОСТ 3751-47) —от мягкой (М) до чрезвычайно твердой (ЧТ). Для конкретного процесса обработки следует выбирать оптимальную твердость. Заниженная твердость приводит к ускоренному износу инструмента, а слишком высокая — к ухудшению качества и к прекращению процесса резания из-за засаливания поверхности инструмента.

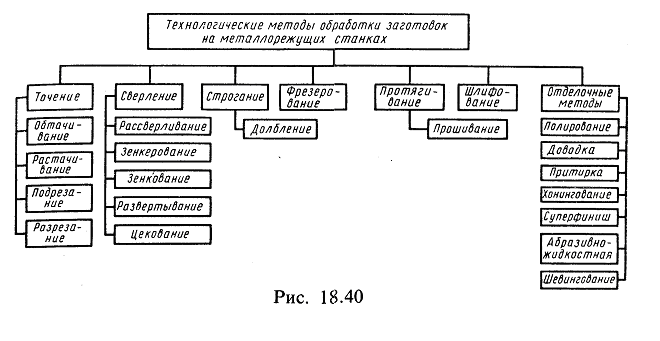

Классификация технологических методов обработки заготовок на металлорежущих станках со снятием стружки представлена на схеме (рис. 18.40).

Механообработку ведут на различных металлорежущих станках: токарных, сверлильных, фрезерных и др. В основу классификации металлорежущих станков в СССР положен технологический принцип. На его основе разработана классификационная схема, в которой все серийно выпускаемые станки разделены на 10 групп, каждая из которых включает 10 типов станков. В свою очередь все типы станков подразделяются на 10 типоразмеров.

Каждому станку присваивается буквенно-цифровое обозначение, например 1Д62М. Первая цифра характеризует группу станков, цифра 1 означает токарную группу станков, 2 — сверлильную, 3 — шлифовальную и т. д.; буква после первой цифры означает, что станок по отношению к базовой модели модернизирован, а последняя буква указывает на модификацию основной модели. Цифры в середине обозначения показывают одну из основных технических характеристик станка.

Отечественное станкостроение непрерывно увеличивает количество выпускаемых металлорежущих станков и повышает их качество. На XXVI съезде КПСС принято решение: в одиннадцатой пятилетке производительность новых станков должна быть повышена в 1,3 — 1,6 раза, а их точность возрасти на 20-30%.

Обработка наружных поверхностей тел вращения

Наружные поверхности заготовок валов, осей, втулок и т. п., представляющих тела вращения, обрабатывают на станках различных групп и типов: токарных, револьверных, лобовых, карусельных, токарных автоматах и др. Окончательная обработка наружных поверхностей выполняется на шлифовальных и иных станках, предназначенных для чистовой обработки. Детали, представляющие тела вращения, можно изготовлять непосредственно из проката (прутков) или отдельных заготовок - отливок, поковок, штамповок или заготовок, полученных резкой или разрубкой прутков.

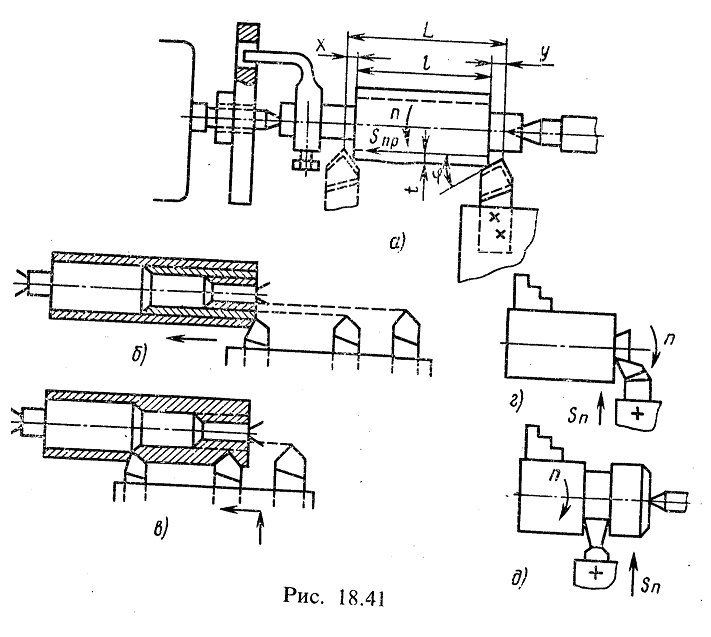

Наружные поверхности обрабатывают на токарных и токарно-винторезных станках, устанавливая заготовки в трех- или четырехкулачковых патронах шиг центрах, проходными резцами (рис. 18.41, а). Перед установкой заготовок в центрах их предварительно центруют с двух торцов. В крупносерийном производстве центровку выполняют на специальных станках комбинированными сверлами и получают отверстия для установки в них центров станка.

Для повышения производительности труда осуществляют многорезцовое обтачивание наружных поверхностей с продольной подачей без поперечного врезания (рис. 18.41,6) и реже с продольной подачей и поперечным врезанием (рис. 18.41, в).

На токарных станках обрабатывают торцовые поверхности заготовок подрезными резцами. При этом суппорт станка с резцом осуществляет поперечную подачу Su к центру (рис. 18.41, г) или от центра заготовки.

Наружные поверхности в виде канавки обрабатывают прорезными резцами с поперечной подачей Sп (рис. 18.41, д).

Основными частями токарно-винторезного станка (рис. 18.42) являются станина 3, устанавливаемая на двух тумбах — передней 2 и задней 1; передняя бабка 5, предназначенная для установки заготовки и сообщения ей главного рабочего (вращательного) движения. В передней бабке расположены коробка скоростей и шпиндель. Шпиндель станка пустотелый и монтируется в подшипниках. Коробка подач 4, в которой установлены механизмы, передающие движения к ходовому валику и ходовому винту. Механизм фартука 9 преобразует вращение ходового винта или ходового валика в поступательное движение каретки 6. Суппорт 8 передает резцу, установленному в резцедержателе 7, продольную или поперечную подачу. В задней бабке 10 устанавливается задний центр для поддержания заготовки (при обработке в центрах) или отдельные инструменты - сверла, развертки и др.

Норма времени, потребная для выполнения процесса обработки заготовки, является одним из основных факторов, влияющих на себестоимость изделия.

Заработную плату, входящую в себестоимость единицы продукции, рассчитывают исходя из значения штучно-калькуляционного времени tштк, которое определяют по формуле

![]()

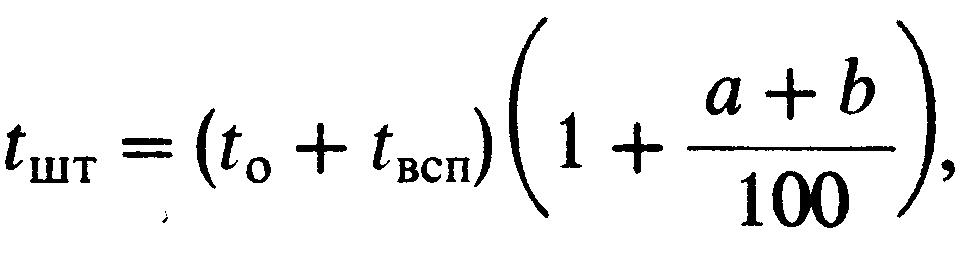

где tштк — норма штучного времени, мин; Тп-з — подготовительно-заключительное время на партию, мин; п — количество обрабатываемых заготовок в партии. Норма штучного времени рассчитывается по формуле

![]()

где to — основное технологическое время, связанное непосредственно со снятием стружки, мин; tВСП — неперекрываемое вспомогательное время, затрачиваемое на установку и снятие заготовки со станка и на управление

станком, например время подвода резца к заготовке, включения подачи, переключения рукояток частоты вращения и т. д., мин; to6c — время технологического и организационного обслуживания рабочего места, значение которого составляет определенную часть оперативного времени toп = to + tвсп; tnep — время перерывов на отдых, которое берется как часть оперативного времени. Тогда

где а и Ь — нормы времени обслуживания и перерывов в процентах от нормы оперативного времени.

Все элементы штучно-калькуляционного времени, за исключением основного технологического времени, определяются по нормативам.

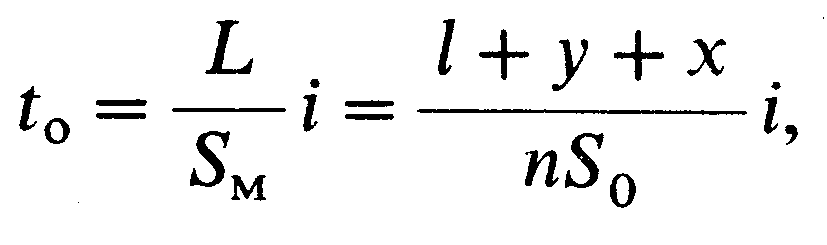

Основное технологическое время рассчитывается по формуле

где L - расчетная длина пути инструмента (или заготовки) в направлении подачи, мм (см. рис. 18.41,a); SM - минутная подача инструмента, мм/мин, SM = Son; So - подача инструмента, мм/об; п — частота вращения заготовки, об/мин; / — длина обработки по чертежу, мм (см. рис. 18.41,a); i — число проходов, i = h/t; h — припуск на обработку, мм; t — глубина резания, мм; х — размер перебега инструмента, мм; у — размер врезания, мм,

![]()

где ф — главный угол в плане резца.

Основное технологическое время можно уменьшать, в основном повышая скорость резания v, находящуюся в прямой зависимости от частоты вращения п заготовки или инструмента, и подачу S, а также ведя обработку заготовки одновременно несколькими инструментами (см. рис. 18.41, б, в).

Увеличение скорости резания ограничивается стойкостью инструмента Т, зависящей от материала инструмента и заготовки, наличия искусственного охлаждения инструмента (эмульсией, веретенным маслом и другими охлаждающими средствами). Под стойкостью инструмента понимается период времени его работы между двумя переточками. Для проходных резцов из быстрорежущей стали принимают Г = 60 мин; для резцов, оснащенных пластинками из твердых сплавов, Т = 90 мин. Вспомогательное время можно сократить, применяя различные механизмы, позволяющие автоматизировать процессы установки и снятия заготовок, а также приемы управления станком (включение, подвод инструментов и др.), например упоры и конечные выключатели, бункера для подачи штучных заготовок, копиры, шаблоны (для единичного и мелкосерийного производств), другие устройства, относящиеся к системе механического ввода программного управления.

На лобовых станках, относящихся к группе токарных, обрабатываются заготовки большой массы при отношении диаметра к их длине, равном 8 — 10. В этих станках отсутствует задняя бабка. Заготовки закрепляются на шпинделе станка с помощью чугунных планшайб, имеющих диаметр 800, 1000 и 1200 мм и представляющих собой двухступенчатые диски с внутренней резьбой для закрепления их на шпинделе станка. Установка заготовок на лобовых станках трудоемка, а размеры заготовок ограничиваются прочностью, жесткостью шпинделя и других конструктивных элементов станка.

На карусельный станок, имеющий горизонтальный стол с планшайбой, можно устанавливать заготовки большой массы. Предельные размеры планшайб карусельных станков 0,8 — 25 м. Такие станки снабжены вертикальными и лобовыми суппортами (от 2 до 10), что позволяет снижать трудоемкость обработки заготовок, применяя одновременно несколько резцов.

Обтачивание наружных поверхностей можно осуществлять на специальных многорезцовых станках, снабженных 2 — 4 суппортами, на которые можно устанавливать по нескольку резцов. Суппорты могут осуществлять продольную и поперечную подачи. Такие станки обладают повышенной прочностью, жесткостью, имеют большую мощность. Они требуют сложной наладки инструментов по эталонной детали или шаблонам.

Многорезцовые токарные станки применяют для обработки заготовок гладких и ступенчатых валов в серийном и массовом производствах. Эффективность применения их возрастает с увеличением объема выпуска изделий (годовой программы).

Револьверные станки применяют в серийном и массовом производствах для обработки заготовок с использованием большого числа режущих инструментов, установленных на суппорте и револьверной головке. Револьверные головки могут быть сменными, что позволяет хранить их с инструментами, настроенными для обработки различных заготовок.

Револьверные станки обычно выпускаются двух типов: с круглой револьверной головкой, имеющей горизонтальную ось вращения; с многогранной (чаще шестигранной) револьверной головкой, имеющей вертикальную ось вращения.

Последний тип станков снабжается одним или двумя суппортами, благодаря чему их часто называют токарно-револьверными.

Режущие инструменты устанавливают и закрепляют в цилиндрических гнездах револьверных головок, число которых равно от 6 (в шестигранных головках) до 16 (в круглых головках).

В процессе обработки револьверную головку поворачивают, и инструмент поочередно вступает в работу. Иногда в одно гнездо головки устанавливают державку, несущую несколько инструментов (рис. 18.43).

Предварительной наладкой револьверных станков и исключением замены инструмента в процессе работы обеспечивают высокую производительность труда.