- •Оглавление.

- •Раздел I введение в технологию

- •Глава 1

- •Основные понятия и определения

- •§ 1.1. Предмет и содержание курса технологии отраслей промышленности

- •§ 1.2. Связь технологии с экономикой

- •§ 1.3. Понятие о технологических процессах: принципы их классификации

- •§ 1.4. Материальные и энергетические (тепловые) балансы

- •§ 1.5. Понятие о себестоимости и качестве промышленной продукции

- •§ 1.6. Общие положения по технике безопасности и охране труда на промышленных предприятиях

- •Глава 2 сырье, вода и энергия в промышленности § 2.1. Сырье в промышленности

- •Минеральное сырье

- •Растительное и животное сырье

- •Обогащение сырья

- •Комплексное использование минерально-сырьевых ресурсов

- •§ 2.2. Вода в промышленности

- •Промышленная водоподготовка

- •Промышленные сточные воды и их очистка

- •§ 2.3. Роль энергии в технологических процессах

- •Рациональное использование энергии

- •Глава 3 научно-техническая революция и научно-технический прогресс в промышленности § 3.1. Сущность, значение и основные направления научно-технического прогресса

- •§ 3.2. Нтр и технология

- •§ 3.3. Химизация народного хозяйства - важное направление нтп

- •§ 3.4. Нтп в области промышленных материалов

- •§ 3.5. Нтп в области орудий труда. Механизация, автоматизация и роботизация производства

- •§ 3.6. Применение вычислительной техники и асу в технологии

- •§ 3.7. Экологические проблемы нтп

- •Раздел II

- •§ 4.2. Основные закономерности, определения и классификация химических процессов

- •§ 4.3. Понятие о скорости и равновесии химических процессов

- •§ 4.4. Выход продукции в химико-технологических процессах

- •§ 4.5. Общие принципы интенсификации химико-технологических процессов

- •Перспективы развития и совершенствования химико-технологических процессов

- •Глава 5. Высокотемпературные процессы § 5.1. Сущность и значение высокотемпературных процессов

- •Влияние температуры на процессы, идущие в кинетической области

- •Влияние температуры на скорость процессов в диффузионной области

- •Условия, ограничивающие применение высоких температур

- •Типовое оборудование

- •§ 5.2. Тенденции совершенствования высокотемпературных процессов

- •§ 5.3. Высокотемпературные процессы в металлургии

- •Высокотемпературные процессы черных металлов в производстве

- •§ 5.4. Высокотемпературные процессы в производстве строительных материалов

- •§ 5.5. Высокотемпературная переработка топлива

- •Термические процессы переработки нефти и нефтяных фракций

- •§ 5.6. Высокотемпературные процессы в химической промышленности

- •Глава 6 электрохимические процессы § 6.1. Значение и сущность электрохимических процессов

- •Основные закономерности электрохимических процессов

- •§ 6.2. Электролиз водных растворов Электрохимическое производство хлора и едкого натра (каустической соды)

- •Электролиз воды

- •Электрохимическое производство продуктов окисления

- •§ 6.3. Гидроэлектрометаллургия

- •§ 6.4. Электролиз расплавленных сред

- •Свойства расплавленных электролитов

- •Глава 7 каталитические процессы § 7.1. Роль каталитических процессов, основные закономерности и определения

- •§ 7.2. Применение каталитических процессов в промышленности

- •§ 7.3. Производство аммиака

- •§ 7.4. Каталитические процессы нефтепереработки

- •Глава 8 процессы, идущие под повышенным или пониженным давлением § 8.1. Роль давления в технологии

- •§ 8.2. Давление как фактор интенсификации газообразных процессов

- •§ 8.3. Роль давления в жидкофазных и твердофазных процессах

- •Глава 9 биохимические процессы § 9.1. Основные понятия и определения

- •§ 9.2. Применение биотехнологических процессов в промышленности

- •Глава 10 фотохимические процессы

- •Глава 11 радиационно-химические процессы

- •Глава 12 плазмохимические процессы § 12.1. Общие понятия и определения

- •§ 12.2. Виды плазмохимических процессов

- •Глава 13 общие сведения о физических процессах химической технологии § 13.1. Значение физических процессов и их классификация

- •§ 13.2. Виды физических процессов Физико-механические процессы

- •Массообменные процессы

- •Раздел III

- •§ 14.2. Кислоты, щелочи Неорганические кислоты

- •§ 14.3. Минеральные удобрения

- •§ 14.4. Полимеры Общие сведения о полимерах, их строении, свойствах и способах получения

- •Пластмассы, их свойства, значение и применение в народном хозяйстве

- •Химические волокна и их применение в народном хозяйстве

- •Каучуки и резина

- •§ 14.5. Нефтепродукты

- •Глава 15 строительные материалы § 15.1. Общие сведения

- •§ 15.2. Основные виды строительных материалов Природные (естественные) материалы, применяемые в строительстве

- •Керамические материалы

- •Огнеупорные материалы

- •Минеральные вяжущие

- •Бетон, железобетон и строительные растворы

- •Силикатные (автоклавные) материалы

- •Асбестоцементные материалы

- •Стекло и изделия на его основе

- •Теплоизоляционные материалы

- •Глава 16 металлы и сплавы § 16.1. Общие сведения

- •§ 16.2. Методы определения качества металла (сплава)

- •§ 16.3. Термическая и химико-термическая обработка

- •§ 16.4. Черные металлы и сплавы

- •Материалы со специальными свойствами (стали, сплавы)

- •Магнитные материалы

- •Инструментальные материалы

- •§ 16.5. Цветные металлы и их сплавы

- •§ 16.6. Коррозия металлов

- •Классификация коррозионных процессов

- •Электрохимическая коррозия металлов

- •§ 16.7. Защита металлов от коррозии Защита металлов от химической коррозии

- •Экономия на 1 т листа

- •Защита металлов от электрохимической коррозии

- •Технико-экономические показатели и выбор методов защиты

- •Раздел IV

- •Типы производств

- •Типизация технологических процессов

- •Технологичность конструкций изделий

- •Качество изделий

- •Понятие о точности обработки

- •Основные методы и средства контроля качества изделий

- •Шероховатость поверхности

- •Выбор заготовок

- •§ 17.2. Экономическая оценка технологического процесса

- •Глава 18

- •Литье в песчано-глинистые формы

- •Специальные способы литья

- •§ 18.2. Основы технологии производства заготовок методами пластической деформации

- •Формообразование заготовок, изделий из пластмасс и резины методами пластической деформации

- •Формообразование деталей методами порошковой металлургии

- •§ 18.3. Изготовление неразъемных соединений Понятие о неразъемных соединениях. Виды неразъемных соединений

- •Сущность процессов сварки материалов и их классификация

- •Сварка плавлением

- •Огневая резка материалов

- •Сварка давлением

- •Контроль качества сварных соединений

- •Клеевая технология

- •§ 18.4. Обработка конструкционных материалов резанием

- •Обработка на станках-автоматах и полуавтоматах

- •Чистовая обработка наружных поверхностей тел вращения

- •Обработка внутренних поверхностей тел вращения.

- •Обработка плоских поверхностей

- •Обработка фасонных поверхностей

- •Методы изготовления деталей зубчатых зацеплений

- •Обработка резанием неметаллических материалов

- •Обработка заготовок на агрегатных станках

- •§ 18.5. Электрофизические методы обработки

- •Применение ультразвука в промышленности

- •Плазменная обработка материалов

- •Лазерная обработка

- •Глава 19 основные технологические процессы электроники и микроэлектроники § 19.1. Технология изготовления интегральных микросхем

- •Фотолитография в микроэлектронике

- •Нанесение тонких пленок в вакууме

- •Осаждение из газовой фазы

- •§ 19.2. Технология изготовления печатных плат

- •Технологические процессы изготовления пп

- •Субстрактивные методы изготовления печатных плат

- •Технология изготовления многослойных печатных плат

- •Аддитивные методы изготовления печатных плат

- •Печатные платы с многопроводным монтажом

- •Глава 20 технология сборочных процессов § 20.1. Понятие о технологическом процессе сборки и его организационных формах

- •§ 20.2. Контроль и испытание готовых изделий

- •Глава 21 основы технологии строительного производства § 21.1. Роль капитального строительства в развитии народного хозяйства ссср

- •§ 21.2. Строительные работы

- •§ 21.3. Основные направления совершенствования строительства

- •Глава 22 оптимизация технологических процессов § 22.1. Общая постановка задач оптимизации технологических процессов

- •§ 22.2. Методы оптимизации технологических процессов

- •Регрессионный и корреляционный методы анализа при оптимизации технологических процессов

- •Методы планирования эксперимента для оптимизации технологических процессов

Термические процессы переработки нефти и нефтяных фракций

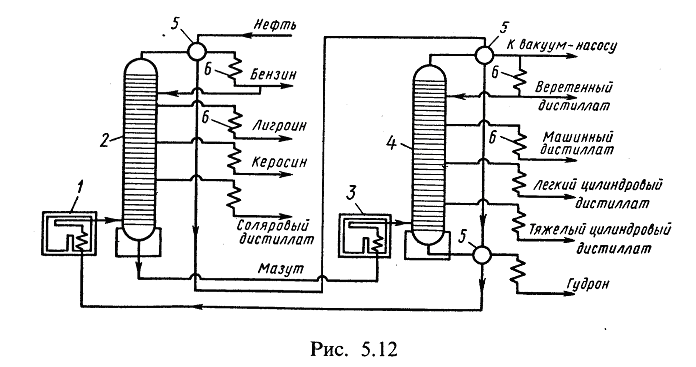

Фракционная перегонка нефти. Сырая нефть после извлечения ее из недр специальными приемами очищается от растворенного в ней газа, воды, минеральных солей и различных механических примесей в виде песка и глины. Практически вся нефть подвергается перегонке на фракции. Фракционная перегонка основана на разнице в температуре кипения отдельных фракций углеводородов, близких по физическим свойствам. Принципиальная схема перегонки нефти на атмосферно-вакуумных установках (АВУ) показана на рис. 5.12. Нефть, нагретая топочными газами в печи 1 до температуры кипения (~ 350 °С) поступает в среднюю часть ректификационной колонны 2, работающей под атмосферным давлением. Низкокипящие фракции превращаются в пар и устремляются вверх, а высококипящий мазут стекает вниз колонны. Внутри колонны установлены тарелки - перфорированные листы с отверстиями для прохода пара и жидкости. На тарелках в результате противоточного движения фаз образуется пенный слой. В таком слое высококипящие углеводороды охлаждаются, конденсируются и остаются в жидкости, в то время как растворенные в жидкости низкокипящие углеводороды, нагреваясь, переходят в пар. Пары поднимаются на верхнюю тарелку, а жидкость перетекает на нижнюю. Там процесс конденсации и испарения снова повторяется. Современные колонны диаметром до 6 м и высотой до 50 м имеют до 80 тарелок и перерабатывают до 12 млн. т нефти в год. Достигаемая при этом степень разделения обеспечивает

выход бензина ~ 14,5 % при температуре отбора до 170 °С, лигроина -7,5% (160 -200 °С), керосина-18% (200- 300 °С) и солярового масла 5% (300- 350 °С). Остаток (55 % от массы нефти) составляет мазут, который собирается в нижней части ректификационной колонны 2. При содержании в ней серы более 1% мазут используется как котельное топливо, и на этом перегонку прекращают. При меньшем содержании серы мазут либо разгоняют на масляные компоненты, либо подвергают крекингу для получения дополнительных количеств бензина, керосино-соляровой фракции и ценных углеводородных газов.

При необходимости получения из мазута смазочных масел его подвергают дальнейшей перегонке под вакуумом. Для этого подогретый до кипения в печи 3 мазут подается на разгонку в ректификационную колонну 4, находящуюся под разрежением 0,08 — 0,09 МПа. В результате образуется до 30% гудрона и смазочных масел: 10—12% веретенного, 5% машинного, 3% легкого и 7% тяжелого цилиндрового.

Улучшение технико-экономических показателей работы атмосферно-вакуумных установок достигается: 1) утилизацией теплоты отходящих продуктов (для этого нефть перед подачей в печь 1 предварительно подогревают до 170-175 °С в теплообменниках 5 теплом продуктов перегонки; последние при этом охлаждаются, что экономит не только тепловую энергию, но и воду на охлаждение в холодильниках 6); 2) использованием вакуума на второй стадии перегонки удается предотвратить термическое разложение тяжелых углеводородов и снизить температуру кипения мазута, а значит, и расход топлива на его нагревание. Кроме того, вакуум увеличивает скорость парообразования и конденсации, что значительно интенсифицирует процесс.

Однако подобная первичная переработка нефти дает лишь грубые фракции сравнительно невысокого выхода и низкого качества. Поэтому большинство из этих фракций подвергают дополнительной вторичной термической переработке. Особенность такой переработки заключается в том, что наряду с температурой, являющейся решающим фактором процесса, вспомогательную роль для уменьшения образования нежелательных побочных продуктов играют давление и время пребывания нефтяных фракций в высокотемпературной зоне. Пример тому — термический крекинг.

Термический крекинг мазута. Коксование мазута для уменьшения образования кокса ведут в две стадии. Вначале при 450 —470 °С и давлении 2,5 МПа получают бензин и среднекипящую фракцию. Для замедления побочных реакций ароматизации углеводородов с образованием кокса выход бензина доводят всего лишь до 10%. На второй стадии увеличивают давление до 4,5 МПа и при 500 —520 °С из среднекипящей фракции за счет более глубокого расщепления получают до 30 — 35 % бензина. Наряду с бензином получается до 55 % крекинг-остатка и до 10—15% газов.

Водород, метан, этан, пропан, бутан, этилен, пропилен и бутилен, содержащиеся в газовой смеси, после разделения используются для синтеза полимеров, различных органических соединений, качественного бензина либо высокооктановых добавок к нему. Крекинг-остаток может быть направлен на коксование для получения дополнительных количеств моторного топлива либо использован как местное топливо для сжигания в котельных. При необходимости получения из нефтяных фракций газов и жидких ароматических углеводородов применяют пиролиз.

Пиролиз нефтяных фракций происходит в паровой фазе при атмосферном давлении и повышенной до 670 — 720 °С температуре. В результате глубокого расщепления и вторичных реакций синтеза из керосина или легкого газойля получают до 50% газа, ароматические углеводороды и смолу.

Газы пиролиза отличаются от газов крекинга повышенным содержанием этилена, пропилена, бутадиена — исходного сырья для получения продуктов основного и тонкого органического синтезов (этилового и метилового спирта, уксусной кислоты, красителей, лекарств) и особенно для получения синтетических волокон, пластмасс, каучуков.

По сравнению с термическим крекингом, где сырье и конечные продукты находятся в основном в жидком виде, при пиролизе парообразное состояние нефтяных фракций ухудшает условия передачи теплоты в трубчатой печи от внутренних стенок парам, приводит к увеличению длины труб в печи, большому расходу теплоты на нагревание, росту материалоемкости основного оборудования.

В настоящее время термические методы переработки нефтяных фракций быстро вытесняются менее энергоемкими и более эффективными каталитическими процессами, осуществляемыми под значительно меньшим давлением.

Высокотемпературная переработка углеводородных газов

Известно, что все углеводородные газы можно разбить на три группы: 1) природные газы, образующие самостоятельные месторождения, состоящие на 90% из метана; 2) попутные, сопровождающие добываемую нефть и содержащие метан, этан, пропан и бутан; 3) нефтегазы, образующиеся в результате различных процессов деструктивной переработки нефти: крекинга, пиролиза, риформинга, коксования, гидрокрекинга и т. д., содержащие до 6% водорода, метан, этан, пропан, бутан, а также непредельные углеводороды (этилен, пропилен, бутилен), составляющие до 40% от общего количества газов нефтепереработки. Все эти газы служат ценным топливом и богатым источником сырья ддя производства органических веществ, в том числе полимеров, лаков, красок, лекарственных веществ и т. д.

После очистки, осушки, разделения на компоненты абсорбцией, ректификацией, адсорбцией и хроматографией непредельные углеводороды идут на производство полимеров и другой продукции. На основе парафиновых и ароматических углеводородов производится каталитическое алкилирование олефинами, например, с целью получения высококачественных бензинов. Парафиновые углеводороды (метан, этан, пропан, бутан и др.) подвергаются разложению на различные углеводороды и водород при высокой температуре.

Как известно, термическая устойчивость простейших парафинов очень велика, например метан при температуре ниже 700 —800 °С практически не разлагается. По мере увеличения молекулярной массы термическая устойчивость парафинов растет. Академик Н. Н. Семенов убедительно показал, что при данной температуре имеется практически прямая зависимость между числом углеводородных атомов в молекуле и константой скорости крекинга углеводорода.

Термическая обработка метана, этана, бутана проводится при 1000 °С для получения непредельных углеводородов и водорода. Например, при крекинге метана образуется ацетилен и водород:

2СН4С2Н2+3H2

Пиролиз предельных углеводородов имеет несколько разновидностей: термический, термоокислительный, плазменный крекинг, электрокрекинг. Все эти производства связаны с высокими энергозатратами, но наиболее перспективными являются термоокислительный и плазменный методы. Пиролиз метана в настоящее время — весьма важный способ получения водорода и ацетилена. Кроме этого, метан используют для производства аммиака, альдегидов, кислот и других веществ. Подвергая метан конверсии парами воды при 800— 1000 °С в присут- ! ствии катализаторов, получают оксид и диоксид углерода, водород. Водород используют главным образом для производства аммиака

СН4 + Н2О СО + ЗН2 - Q

CO + H2O CO2 + H2 + Q

Конверсия метана при недостатке водяного пара и частичное окисление метана дают синтез-газ СО 4- 2Н2, который используется в качестве сырья дня получения метилового спирта. Частичное окисление метана при 1300—1500°С и небольшом давлении приводит к получению оксида углерода и водорода

2СН4 + О2 2СО + 4Н2

Чрезвычайно перспективным в настоящее время является процесс прямого окисления метана в метанол и формальдегид при 440 °С в присутствии катализаторов

ЗСН4 + ЗО2 СН3ОН+CH2O+CO+3H2O

при этом метанола СН3ОН получают 71%, формальдегида СН2О-14%.

В последние годы разрабатывают новые термические методы переработки метана, например, для получения цианистого водорода

10000C

кат

и сероуглерода

СН4+2S2 CS2+2H2S

Дегидрирование бутана, пентана и других углеводородов для получения олефинов ведут при высокой температуре и в присутствии катализатора.