- •Оглавление.

- •Раздел I введение в технологию

- •Глава 1

- •Основные понятия и определения

- •§ 1.1. Предмет и содержание курса технологии отраслей промышленности

- •§ 1.2. Связь технологии с экономикой

- •§ 1.3. Понятие о технологических процессах: принципы их классификации

- •§ 1.4. Материальные и энергетические (тепловые) балансы

- •§ 1.5. Понятие о себестоимости и качестве промышленной продукции

- •§ 1.6. Общие положения по технике безопасности и охране труда на промышленных предприятиях

- •Глава 2 сырье, вода и энергия в промышленности § 2.1. Сырье в промышленности

- •Минеральное сырье

- •Растительное и животное сырье

- •Обогащение сырья

- •Комплексное использование минерально-сырьевых ресурсов

- •§ 2.2. Вода в промышленности

- •Промышленная водоподготовка

- •Промышленные сточные воды и их очистка

- •§ 2.3. Роль энергии в технологических процессах

- •Рациональное использование энергии

- •Глава 3 научно-техническая революция и научно-технический прогресс в промышленности § 3.1. Сущность, значение и основные направления научно-технического прогресса

- •§ 3.2. Нтр и технология

- •§ 3.3. Химизация народного хозяйства - важное направление нтп

- •§ 3.4. Нтп в области промышленных материалов

- •§ 3.5. Нтп в области орудий труда. Механизация, автоматизация и роботизация производства

- •§ 3.6. Применение вычислительной техники и асу в технологии

- •§ 3.7. Экологические проблемы нтп

- •Раздел II

- •§ 4.2. Основные закономерности, определения и классификация химических процессов

- •§ 4.3. Понятие о скорости и равновесии химических процессов

- •§ 4.4. Выход продукции в химико-технологических процессах

- •§ 4.5. Общие принципы интенсификации химико-технологических процессов

- •Перспективы развития и совершенствования химико-технологических процессов

- •Глава 5. Высокотемпературные процессы § 5.1. Сущность и значение высокотемпературных процессов

- •Влияние температуры на процессы, идущие в кинетической области

- •Влияние температуры на скорость процессов в диффузионной области

- •Условия, ограничивающие применение высоких температур

- •Типовое оборудование

- •§ 5.2. Тенденции совершенствования высокотемпературных процессов

- •§ 5.3. Высокотемпературные процессы в металлургии

- •Высокотемпературные процессы черных металлов в производстве

- •§ 5.4. Высокотемпературные процессы в производстве строительных материалов

- •§ 5.5. Высокотемпературная переработка топлива

- •Термические процессы переработки нефти и нефтяных фракций

- •§ 5.6. Высокотемпературные процессы в химической промышленности

- •Глава 6 электрохимические процессы § 6.1. Значение и сущность электрохимических процессов

- •Основные закономерности электрохимических процессов

- •§ 6.2. Электролиз водных растворов Электрохимическое производство хлора и едкого натра (каустической соды)

- •Электролиз воды

- •Электрохимическое производство продуктов окисления

- •§ 6.3. Гидроэлектрометаллургия

- •§ 6.4. Электролиз расплавленных сред

- •Свойства расплавленных электролитов

- •Глава 7 каталитические процессы § 7.1. Роль каталитических процессов, основные закономерности и определения

- •§ 7.2. Применение каталитических процессов в промышленности

- •§ 7.3. Производство аммиака

- •§ 7.4. Каталитические процессы нефтепереработки

- •Глава 8 процессы, идущие под повышенным или пониженным давлением § 8.1. Роль давления в технологии

- •§ 8.2. Давление как фактор интенсификации газообразных процессов

- •§ 8.3. Роль давления в жидкофазных и твердофазных процессах

- •Глава 9 биохимические процессы § 9.1. Основные понятия и определения

- •§ 9.2. Применение биотехнологических процессов в промышленности

- •Глава 10 фотохимические процессы

- •Глава 11 радиационно-химические процессы

- •Глава 12 плазмохимические процессы § 12.1. Общие понятия и определения

- •§ 12.2. Виды плазмохимических процессов

- •Глава 13 общие сведения о физических процессах химической технологии § 13.1. Значение физических процессов и их классификация

- •§ 13.2. Виды физических процессов Физико-механические процессы

- •Массообменные процессы

- •Раздел III

- •§ 14.2. Кислоты, щелочи Неорганические кислоты

- •§ 14.3. Минеральные удобрения

- •§ 14.4. Полимеры Общие сведения о полимерах, их строении, свойствах и способах получения

- •Пластмассы, их свойства, значение и применение в народном хозяйстве

- •Химические волокна и их применение в народном хозяйстве

- •Каучуки и резина

- •§ 14.5. Нефтепродукты

- •Глава 15 строительные материалы § 15.1. Общие сведения

- •§ 15.2. Основные виды строительных материалов Природные (естественные) материалы, применяемые в строительстве

- •Керамические материалы

- •Огнеупорные материалы

- •Минеральные вяжущие

- •Бетон, железобетон и строительные растворы

- •Силикатные (автоклавные) материалы

- •Асбестоцементные материалы

- •Стекло и изделия на его основе

- •Теплоизоляционные материалы

- •Глава 16 металлы и сплавы § 16.1. Общие сведения

- •§ 16.2. Методы определения качества металла (сплава)

- •§ 16.3. Термическая и химико-термическая обработка

- •§ 16.4. Черные металлы и сплавы

- •Материалы со специальными свойствами (стали, сплавы)

- •Магнитные материалы

- •Инструментальные материалы

- •§ 16.5. Цветные металлы и их сплавы

- •§ 16.6. Коррозия металлов

- •Классификация коррозионных процессов

- •Электрохимическая коррозия металлов

- •§ 16.7. Защита металлов от коррозии Защита металлов от химической коррозии

- •Экономия на 1 т листа

- •Защита металлов от электрохимической коррозии

- •Технико-экономические показатели и выбор методов защиты

- •Раздел IV

- •Типы производств

- •Типизация технологических процессов

- •Технологичность конструкций изделий

- •Качество изделий

- •Понятие о точности обработки

- •Основные методы и средства контроля качества изделий

- •Шероховатость поверхности

- •Выбор заготовок

- •§ 17.2. Экономическая оценка технологического процесса

- •Глава 18

- •Литье в песчано-глинистые формы

- •Специальные способы литья

- •§ 18.2. Основы технологии производства заготовок методами пластической деформации

- •Формообразование заготовок, изделий из пластмасс и резины методами пластической деформации

- •Формообразование деталей методами порошковой металлургии

- •§ 18.3. Изготовление неразъемных соединений Понятие о неразъемных соединениях. Виды неразъемных соединений

- •Сущность процессов сварки материалов и их классификация

- •Сварка плавлением

- •Огневая резка материалов

- •Сварка давлением

- •Контроль качества сварных соединений

- •Клеевая технология

- •§ 18.4. Обработка конструкционных материалов резанием

- •Обработка на станках-автоматах и полуавтоматах

- •Чистовая обработка наружных поверхностей тел вращения

- •Обработка внутренних поверхностей тел вращения.

- •Обработка плоских поверхностей

- •Обработка фасонных поверхностей

- •Методы изготовления деталей зубчатых зацеплений

- •Обработка резанием неметаллических материалов

- •Обработка заготовок на агрегатных станках

- •§ 18.5. Электрофизические методы обработки

- •Применение ультразвука в промышленности

- •Плазменная обработка материалов

- •Лазерная обработка

- •Глава 19 основные технологические процессы электроники и микроэлектроники § 19.1. Технология изготовления интегральных микросхем

- •Фотолитография в микроэлектронике

- •Нанесение тонких пленок в вакууме

- •Осаждение из газовой фазы

- •§ 19.2. Технология изготовления печатных плат

- •Технологические процессы изготовления пп

- •Субстрактивные методы изготовления печатных плат

- •Технология изготовления многослойных печатных плат

- •Аддитивные методы изготовления печатных плат

- •Печатные платы с многопроводным монтажом

- •Глава 20 технология сборочных процессов § 20.1. Понятие о технологическом процессе сборки и его организационных формах

- •§ 20.2. Контроль и испытание готовых изделий

- •Глава 21 основы технологии строительного производства § 21.1. Роль капитального строительства в развитии народного хозяйства ссср

- •§ 21.2. Строительные работы

- •§ 21.3. Основные направления совершенствования строительства

- •Глава 22 оптимизация технологических процессов § 22.1. Общая постановка задач оптимизации технологических процессов

- •§ 22.2. Методы оптимизации технологических процессов

- •Регрессионный и корреляционный методы анализа при оптимизации технологических процессов

- •Методы планирования эксперимента для оптимизации технологических процессов

Фотолитография в микроэлектронике

Получение элементов с малыми геометрическими размерами и высокой точностью связано с применением процессов фотолитографии, без которой немыслима микроэлектроника.

Фотолитография — совокупность фотохимических процессов, основанных на использовании светочувствительных полимеров (фоторезистов), изменяющих свои первоначальные свойства под действием излучения (ультрафиолетового, электронного, рентгеновского). Ее цель — создать в слое фоторезиста «окна» заданных размеров и формы для доступа травителя к расположенной. Под этим слоем полупроводниковой или диэлектрической подложке.

В зависимости от характера изменения свойств при облучении фоторезисты делятся на позитивные и негативные. Позитивные фоторезисты — полимеры, которые в обычном состоянии стойки к действию растворителей и травителей, а под действием излучения разрушаются и легко смываются растворителями. Негативные фоторезисты в обычном состоянии легко растворяются, но под действием излучения становятся нерастворимыми и стойкими к действию различных травителей. Фоторезисты должны обладать высокой разрешающей способностью, т. е. обеспечивать воспроизводство изображения миниатюрного элемента.

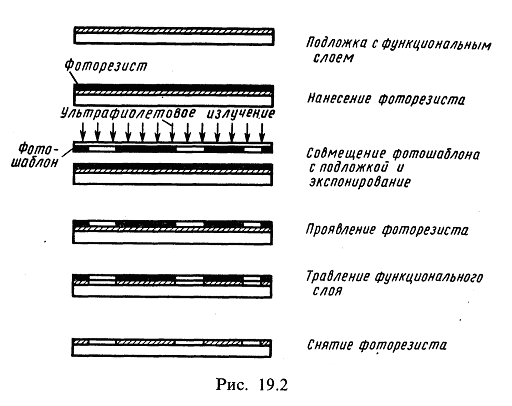

На рис. 19.2 приведена последовательность основных операций при фотолитографии рисунка микросхем. Фотолитография может быть последовательной, селективной и обратной.

В процессах фотолитографии используют фотошаблон- трафарет, через который производят облучение фоторезиста. От точности его изготовления в первую очередь зависит точность изготовления элементов микросхем. Фотошаблон представляет собой фотоснимок рисунка элементов микросхемы (фотооригинала).

Фотошаблоны, выполненные на фотопластинках, называют жесткими, а на фотопленке — гибкими.

Для крупносерийного производства, при котором изготовляется большое количество отпечатков, с эталонного фотошаблона снимаются износостойкие рабочие копии.

Фотошаблоны должны иметь геометрический рисунок с допусками на размеры элементов в пределах от ± 1 до + 5 мкм для гибридных интегральных схем и долей микрометра для полупроводниковых ИС. Учитывая, что полупроводниковая подложка представляет собой пластину диаметром 50 или 100 мм, а отдельная микросхема является элементом квадратной формы со стороной 2 — 3 мм, рисунок схемы на фотошаблоне мультиплицируется.

При изготовлении интегральных микросхем обычно требуется комплект из нескольких фотошаблонов с различными взаимно дополняющими друг друга рисунками. Для получения фотошаблона специальными редукционными камерами с помощью высокоразрешающей оптики и специальных фотопластин, фотопленки, имеющих высокую чувствительность и разрешающую способность, фотографируют оригинал, представляющий собой увеличенный во много раз чертеж топологии микросхемы.

Оригиналы изготовляют на координатографах с погрешностью расположения линий ± 50 мкм. В последнее время на смену координатографам в производстве полупроводниковых интегральных схем пришли программно-управляемые микрофотонаборные установки, в которых непосредственно на фотопластине набирается топологический рисунок путем засветки через диафрагмы с отдельными элементами прямоугольной формы.

Для нанесения фоторезиста на пластину существуют следующие способы: центрифугирование, пульверизация, вытягивание из раствора, напыление в электростатическом поле, накатка валиком, полив.

В основном используется метод центрифугирования, при котором фоторезист тонкой струей льется в центр вращающейся подложки. Частота вращения центрифуги зависит от вязкости фоторезиста и подбирается экспериментально. Для нанесения тонких пленок фоторезиста (менее 1 мкм) время процесса составляет 20-30 с. При центрифугировании толщина слоя выдерживается с допуском ±10%.

При методе пульверизации можно проводить контроль толщены пленки фоторезиста в широких интервалах (от 0,35 до 20 мкм). Кроме того, пульверизация обеспечивает ородность толщины слоя и сравнительно малый расход фоторезиста.

Метод полива применяют для создания толстых слоев фоторезиста (10-20 мкм).

Сушка фоторезиста должна обеспечить определенную ориентацию молекул фоторезиста и удаление растворителя. Ее проводят при температуре 80-100°С.

Совмещение фотошаблонов осуществляют базовым и визуальным методами. Визуальный метод основан на совмещении реперных знаков (обычно крестов), расположенных на фотошаблонах в одном и том же месте. Базовый метод заключается в ориентации фотошаблона по двум базовым плоскостям или двум цилиндрическим поверхностям.

Экспонирование фоторезиста осуществляют контактным и проекционным способами.

Проявление фоторезиста заключается в удалении с поверхности подложки (после экспонирования) ненужных его участков. Для повышения стойкости защитного рельефа фоторезиста производится его задубливание — вторичная сушка при более высокой температуре (с целью удаления остатков проявителя) и дальнейшая тепловая полимеризация фоторезиста.

Весьма ответственной является операция травления основного слоя. При химическом травлении важен подбор состава травителя, его концентрация и температура. Эти факторы влияют на размер бокового под-трава, и неправильный выбор параметров проявителя может вызвать боковой подтрав, равный толщине стравливаемого слоя, т. е. порядка 1 мкм.

Метод ионного травления основан на использовании пучка положительных ионов с высокой кинетической энергией для разрушения материала в местах, подвергающихся травлению. Поскольку ионы бомбардируют подложку перпендикулярно ее поверхности, эффекта подтравливания не возникает и точность получения заданной конфигурации элементов микросхем повышается. Ионное травление позволяет полностью сохранить точность рисунка, полученного на фоторезисте.