- •Оглавление.

- •Раздел I введение в технологию

- •Глава 1

- •Основные понятия и определения

- •§ 1.1. Предмет и содержание курса технологии отраслей промышленности

- •§ 1.2. Связь технологии с экономикой

- •§ 1.3. Понятие о технологических процессах: принципы их классификации

- •§ 1.4. Материальные и энергетические (тепловые) балансы

- •§ 1.5. Понятие о себестоимости и качестве промышленной продукции

- •§ 1.6. Общие положения по технике безопасности и охране труда на промышленных предприятиях

- •Глава 2 сырье, вода и энергия в промышленности § 2.1. Сырье в промышленности

- •Минеральное сырье

- •Растительное и животное сырье

- •Обогащение сырья

- •Комплексное использование минерально-сырьевых ресурсов

- •§ 2.2. Вода в промышленности

- •Промышленная водоподготовка

- •Промышленные сточные воды и их очистка

- •§ 2.3. Роль энергии в технологических процессах

- •Рациональное использование энергии

- •Глава 3 научно-техническая революция и научно-технический прогресс в промышленности § 3.1. Сущность, значение и основные направления научно-технического прогресса

- •§ 3.2. Нтр и технология

- •§ 3.3. Химизация народного хозяйства - важное направление нтп

- •§ 3.4. Нтп в области промышленных материалов

- •§ 3.5. Нтп в области орудий труда. Механизация, автоматизация и роботизация производства

- •§ 3.6. Применение вычислительной техники и асу в технологии

- •§ 3.7. Экологические проблемы нтп

- •Раздел II

- •§ 4.2. Основные закономерности, определения и классификация химических процессов

- •§ 4.3. Понятие о скорости и равновесии химических процессов

- •§ 4.4. Выход продукции в химико-технологических процессах

- •§ 4.5. Общие принципы интенсификации химико-технологических процессов

- •Перспективы развития и совершенствования химико-технологических процессов

- •Глава 5. Высокотемпературные процессы § 5.1. Сущность и значение высокотемпературных процессов

- •Влияние температуры на процессы, идущие в кинетической области

- •Влияние температуры на скорость процессов в диффузионной области

- •Условия, ограничивающие применение высоких температур

- •Типовое оборудование

- •§ 5.2. Тенденции совершенствования высокотемпературных процессов

- •§ 5.3. Высокотемпературные процессы в металлургии

- •Высокотемпературные процессы черных металлов в производстве

- •§ 5.4. Высокотемпературные процессы в производстве строительных материалов

- •§ 5.5. Высокотемпературная переработка топлива

- •Термические процессы переработки нефти и нефтяных фракций

- •§ 5.6. Высокотемпературные процессы в химической промышленности

- •Глава 6 электрохимические процессы § 6.1. Значение и сущность электрохимических процессов

- •Основные закономерности электрохимических процессов

- •§ 6.2. Электролиз водных растворов Электрохимическое производство хлора и едкого натра (каустической соды)

- •Электролиз воды

- •Электрохимическое производство продуктов окисления

- •§ 6.3. Гидроэлектрометаллургия

- •§ 6.4. Электролиз расплавленных сред

- •Свойства расплавленных электролитов

- •Глава 7 каталитические процессы § 7.1. Роль каталитических процессов, основные закономерности и определения

- •§ 7.2. Применение каталитических процессов в промышленности

- •§ 7.3. Производство аммиака

- •§ 7.4. Каталитические процессы нефтепереработки

- •Глава 8 процессы, идущие под повышенным или пониженным давлением § 8.1. Роль давления в технологии

- •§ 8.2. Давление как фактор интенсификации газообразных процессов

- •§ 8.3. Роль давления в жидкофазных и твердофазных процессах

- •Глава 9 биохимические процессы § 9.1. Основные понятия и определения

- •§ 9.2. Применение биотехнологических процессов в промышленности

- •Глава 10 фотохимические процессы

- •Глава 11 радиационно-химические процессы

- •Глава 12 плазмохимические процессы § 12.1. Общие понятия и определения

- •§ 12.2. Виды плазмохимических процессов

- •Глава 13 общие сведения о физических процессах химической технологии § 13.1. Значение физических процессов и их классификация

- •§ 13.2. Виды физических процессов Физико-механические процессы

- •Массообменные процессы

- •Раздел III

- •§ 14.2. Кислоты, щелочи Неорганические кислоты

- •§ 14.3. Минеральные удобрения

- •§ 14.4. Полимеры Общие сведения о полимерах, их строении, свойствах и способах получения

- •Пластмассы, их свойства, значение и применение в народном хозяйстве

- •Химические волокна и их применение в народном хозяйстве

- •Каучуки и резина

- •§ 14.5. Нефтепродукты

- •Глава 15 строительные материалы § 15.1. Общие сведения

- •§ 15.2. Основные виды строительных материалов Природные (естественные) материалы, применяемые в строительстве

- •Керамические материалы

- •Огнеупорные материалы

- •Минеральные вяжущие

- •Бетон, железобетон и строительные растворы

- •Силикатные (автоклавные) материалы

- •Асбестоцементные материалы

- •Стекло и изделия на его основе

- •Теплоизоляционные материалы

- •Глава 16 металлы и сплавы § 16.1. Общие сведения

- •§ 16.2. Методы определения качества металла (сплава)

- •§ 16.3. Термическая и химико-термическая обработка

- •§ 16.4. Черные металлы и сплавы

- •Материалы со специальными свойствами (стали, сплавы)

- •Магнитные материалы

- •Инструментальные материалы

- •§ 16.5. Цветные металлы и их сплавы

- •§ 16.6. Коррозия металлов

- •Классификация коррозионных процессов

- •Электрохимическая коррозия металлов

- •§ 16.7. Защита металлов от коррозии Защита металлов от химической коррозии

- •Экономия на 1 т листа

- •Защита металлов от электрохимической коррозии

- •Технико-экономические показатели и выбор методов защиты

- •Раздел IV

- •Типы производств

- •Типизация технологических процессов

- •Технологичность конструкций изделий

- •Качество изделий

- •Понятие о точности обработки

- •Основные методы и средства контроля качества изделий

- •Шероховатость поверхности

- •Выбор заготовок

- •§ 17.2. Экономическая оценка технологического процесса

- •Глава 18

- •Литье в песчано-глинистые формы

- •Специальные способы литья

- •§ 18.2. Основы технологии производства заготовок методами пластической деформации

- •Формообразование заготовок, изделий из пластмасс и резины методами пластической деформации

- •Формообразование деталей методами порошковой металлургии

- •§ 18.3. Изготовление неразъемных соединений Понятие о неразъемных соединениях. Виды неразъемных соединений

- •Сущность процессов сварки материалов и их классификация

- •Сварка плавлением

- •Огневая резка материалов

- •Сварка давлением

- •Контроль качества сварных соединений

- •Клеевая технология

- •§ 18.4. Обработка конструкционных материалов резанием

- •Обработка на станках-автоматах и полуавтоматах

- •Чистовая обработка наружных поверхностей тел вращения

- •Обработка внутренних поверхностей тел вращения.

- •Обработка плоских поверхностей

- •Обработка фасонных поверхностей

- •Методы изготовления деталей зубчатых зацеплений

- •Обработка резанием неметаллических материалов

- •Обработка заготовок на агрегатных станках

- •§ 18.5. Электрофизические методы обработки

- •Применение ультразвука в промышленности

- •Плазменная обработка материалов

- •Лазерная обработка

- •Глава 19 основные технологические процессы электроники и микроэлектроники § 19.1. Технология изготовления интегральных микросхем

- •Фотолитография в микроэлектронике

- •Нанесение тонких пленок в вакууме

- •Осаждение из газовой фазы

- •§ 19.2. Технология изготовления печатных плат

- •Технологические процессы изготовления пп

- •Субстрактивные методы изготовления печатных плат

- •Технология изготовления многослойных печатных плат

- •Аддитивные методы изготовления печатных плат

- •Печатные платы с многопроводным монтажом

- •Глава 20 технология сборочных процессов § 20.1. Понятие о технологическом процессе сборки и его организационных формах

- •§ 20.2. Контроль и испытание готовых изделий

- •Глава 21 основы технологии строительного производства § 21.1. Роль капитального строительства в развитии народного хозяйства ссср

- •§ 21.2. Строительные работы

- •§ 21.3. Основные направления совершенствования строительства

- •Глава 22 оптимизация технологических процессов § 22.1. Общая постановка задач оптимизации технологических процессов

- •§ 22.2. Методы оптимизации технологических процессов

- •Регрессионный и корреляционный методы анализа при оптимизации технологических процессов

- •Методы планирования эксперимента для оптимизации технологических процессов

Применение ультразвука в промышленности

Ультразвуковыми называют упругие механические колебания с частотой выше 20 кГц, которые не воспринимаются человеческим ухом. Наиболее короткие ультразвуковые волны имеют длину порядка длин волн видимого света. Ультразвуковые волны, так же как и световые, отражаются от препятствий, их можно фокусировать и т. п.

При распространении ультразвуковых колебаний в жидкой среде в последней возникают чередующиеся сжатия и растяжения с частотой проходящих колебаний; в момент растяжения происходят местные разрывы жидкости и образуются полости (пузырьки), заполняющиеся парами жидкости и растворенными в ней газами. В момент сжатия пузырьки захлопываются, что сопровождается сильными гидравлическими ударами. Это явление называется кавитацией. Местные ударные давления при этом часто превышают 980 МПа.

Используемые в промышленности источники ультразвука могут быть разделены на две группы: механические и электромеханические.

Из механических источников ультразвука наибольшее применение получили динамические (сирены) и статические (свистковые). Сирены имеют статор с отверстиями и ротор из перфорированного диска. При подаче в корпус сирены пара, газа или сжатого воздуха ротор вращается, периодически закрывая и открывая отверстия статора, создавая механические колебания. Сирены широко применяют, например, для осаждения тумана серной кислоты и мелкодисперсной сажи в процессе их производства.

Из статических источников ультразвука (генераторов) наиболее известен свисток Гартмана, в котором звуковые колебания возникают при ударе струи газа, движущейся со сверхзвуковой скоростью из сопла в цилиндрический резонатор.

Из электромеханических источников наибольшее применение получили магнитострикционные и пьезокерамические преобразователи.

Основной частью магнитострикционного преобразователя служит так называемый двигатель из ферромагнитного материала, обладающий способностью изменять свои размеры в магнитном поле. Например, стержень из никеля, помещенный в магнитное поле, укорачивается, а стержень из железокобальтового сплава (пермендюра) — удлиняется.

Пьезоэлектрический эффект заключается в том, что при растяжении и сжатии в определенных направлениях некоторых кристаллов, например кварца, на их поверхности возникают электрические заряды (прямой пьезоэффект).

Если к такой кварцевой пластинке подвести электрический заряд, то она изменит свои размеры (обратный пьезоэффект). При действии на пластинку переменного электрического поля она будет сжиматься или разжиматься синхронно с изменением приложенного напряжения. Прямой пьезоэлектрический эффект используется в приемниках ультразвуковых колебаний, где последние преобразуются в переменный ток.

Обратный пьезоэффект используется при изготовлении излучателей ультразвуковых колебаний, которые преобразуют электрические колебания в механические, главным образом, более высоких частот по сравнению с магнитострикционными.

В последние годы широкое распространение получили вибраторы из пьезокерамики, обладающие более высоким пьезоэффектом, чем природный кварц.

Одним из основных технологических применений ультразвука является интенсификация многих технологических процессов.

Ультразвуковые колебания применяются при ускорении таких процессов, как полимеризация (например, ультразвуковая обработка эмульсии при изготовлении искусственного каучука).

Значительно ускоряет ультразвук кристаллизацию различных веществ из пересыщенных растворов (винной кислоты, фтористого алюминия и др.).

С помощью ультразвука можно ускорить и растворение твердых веществ в жидкости. Например, продолжительность растворения вискозы в процессе изготовления химических волокон при применении ультразвука сокращается с 7 до 3 ч.

Ультразвук позволяет ускорить экстракционные процессы, например получать рыбий жир из рыбьей печени без значительного повышения температуры, что позволяет сохранить в нем все ценные витамины.

В химических процессах ультразвук применяют для очистки деталей (подшипников, электрических контактов и др.) и сборочных единиц от загрязнений.

Качество ультразвуковой очистки несравнимо с другими способами. Например, при очистке деталей в различных органических растворителях на их поверхности остается до 80% загрязнений, при вибрационной очистке — около 55 %, а при ультразвуковой — не более 0,5 %.

Ультразвуковые методы в большинстве случаев обеспечивают полную очистку деталей от технических загрязнений.

Ультразвуковая очистка производится в органических растворителях или водных растворах моющих веществ.

В последние годы преимущественное распространение получают водные растворы моющих веществ благодаря их негорючести и отсутствию токсичных компонентов, низкой стоимости, способности удерживать загрязнения во взвешенном состоянии без повторного осаждения их на очищаемую поверхность. В качестве водных моющих растворов применяются растворы щелочей и щелочных солей с добавками поверхностно-активных веществ. При очистке в таких растворах происходит одновременно эмульгирование и омыление загрязнений.

Продолжительность ультразвуковой очистки зависит от характера загрязнений и моющих растворов и не превышает 10—15 мин.

Пайка некоторых металлов и сплавов, например алюминия, нержавеющих сталей и др., обычными способами затруднена из-за наличия на их поверхностях прочной, трудноудаляемой оксидной пленки. Введение ультразвуковых колебаний в расплавленный припой приводит к разрушению пленки и облегчает смачивание припоем поверхности, подлежащей пайке или лужению, облегчает и ускоряет процесс пайки, повышает качество паяных соединений. Внедрение ультразвука при пайке алюминия уменьшает трудоемкость процесса на 20 — 30%. С помощью ультразвука можно облуживать изделия из керамики.

Сущность ультразвуковой размерной обработки заключается в том, что между инструментом, соединенным с излучателем, и заготовкой вводится абразивный материал, который воздействует на обрабатываемую поверхность. В качестве абразивных зерен применяют алмаз, корунд, наждак, кварцевый песок, карбид бора, карбид кремния и др.

Ультразвуком можно обрабатывать как хрупкие материалы (стекло, керамику, кварц, кремний, германий и др.), так и жаропрочные твердые (закаленные и азотированные стали, твердые сплавы), применяемые, в частности, для изготовления металлорежущего инструмента.

Ультразвуковая обработка может производиться свободно направленным абразивом, например при декоративном шлифовании и для снятия заусенцев у мелких деталей.

Размерная обработка инструментом обеспечивает высокую точность, позволяет получать сквозные и глухие отверстия, вырезы, осуществлять шлифование, клеймение, гравирование и другие операции.

Наряду с преимуществами ультразвуковой метод имеет и недостатки: сравнительно небольшая площадь и глубина обработки, большая энергоемкость, невысокая производительность процесса и большой износ инструмента.

Электроэрозионная обработка

Электроэрозионные методы обработки применимы для всех токопроводящих материалов. Эти методы основаны на явлении эрозии (разрушения) поверхности токопроводящих электродов от разрядов при пропускании между ними импульсного электрического тока.

Разрушение материала происходит из-за его локального оплавления и выброса расплавленного материала в виде парожидкостной смеси.

Все виды электроэрозионной обработки осуществляются в жидкостной среде — керосине, нефтяном масле, дистиллированной воде.

При прохождении искрового разряда в жидкости начинается бурное газообразование, в результате чего жидкость как бы взрывается, что способствует удалению продуктов эрозии из рабочей зоны. Кроме того, рабочая жидкость препятствует окислению поверхности обрабатываемого материала.

Основными разновидностями электроэрозионных методов являются электроискровая и анодно-механическая обработка.

Электроискровая обработка широко применяется в инструментальном производстве при изготовлении штампов, литейных форм и прессформ, а также в основном производстве при размерной обработке заготовок деталей сложных профилей из труднообрабатываемых электропроводящих материалов. С ее помощью можно получать сквозные и глухие отверстия различной конфигурации, криволинейные щели и пазы, вырезать сложный контур, клеймить детали, удалять из заготовок сломанный инструмент и т. п.

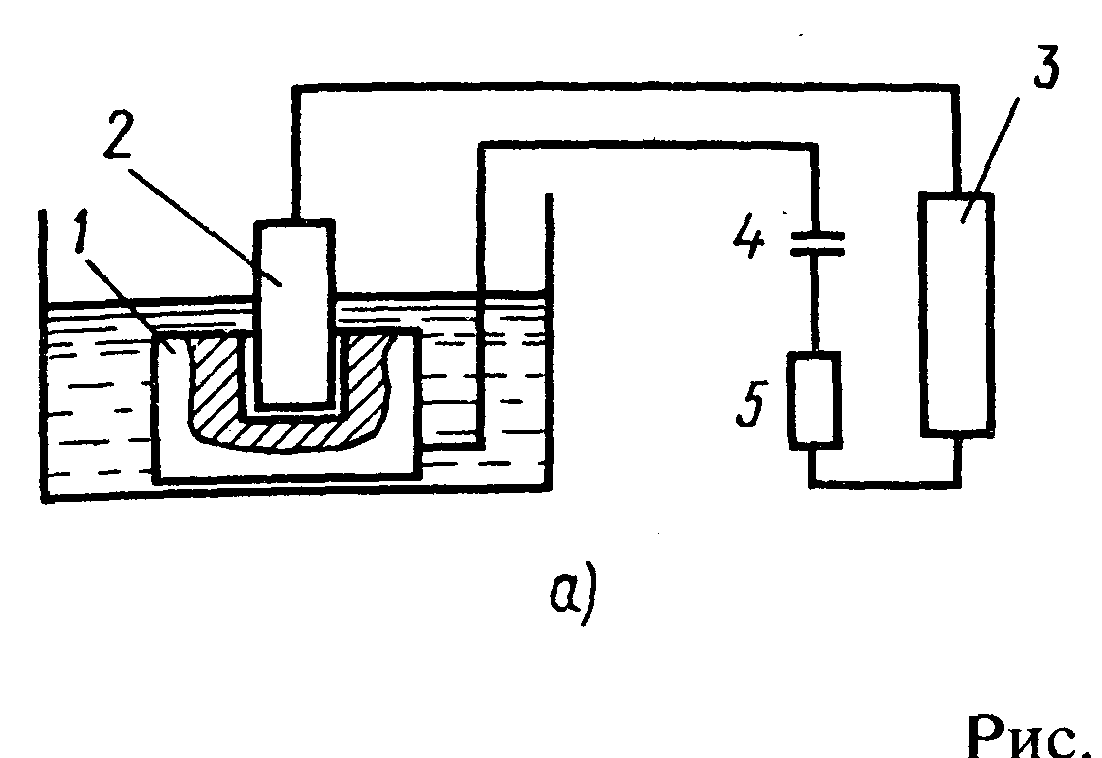

Принципиальная схема установки приведена на рис. 18.57, а. Источник питания — генератор 3 однополярных импульсов заряжает конденсатор 5 до напряжения пробоя в промежутке между электродом-инструментом 2 и обрабатываемой заготовкой 1. При пробое энергия, накопленная конденсатором 5, мгновенно выделяется в виде разряда.

Из-за малой длительности разряда заготовка и рабочий электрод практически не нагреваются, хотя основная часть накопленной энергии превращается в теплоту, идущую на плавление и испарение обрабатываемого материала.

Под действием многочисленных разрядов в обрабатываемом материале образуется выемка, представляющая собой отпечаток торца электрода-инструмента. Станки для электроискровой обработки снабжены программно-управляющими устройствами, которые обеспечивают постоянный зазор между заготовкой и инструментом, продольное перемещение инструмента и регулирование подачи. Производительность процесса зависит от частоты следования импульсов, энергии разряда, свойств обрабатываемого материала, материала и формы электрода-инструмента. При оптимальных режимах обработки, устанавливаемых с помощью переменного сопротивления 4, конфигурация детали обеспечивается с погрешностью ± 0,005 мм.

Обработку профильным электродом применяют для получения сквозных и глухих отверстий с различной формой поперечного сечения.

В настоящее время наибольшее применение получил метод электроискровой обработки непрофилированным электродом-проволокой. При этом (рис. 18.57,6) электрод-проволока 2 диаметром 0,02 — 0,5 мм (в зависимости от требуемой точности обработки) перематывается с определенной скоростью с подающей катушки 4 на приемную катушку 1, воспроизводя любой заданный контур. При вырезании замкнутого контура в заготовке 3 предусматривается технологическое отверстие.

Анодно-механическая обработка (рис. 18.57, в) осуществляется при включении обрабатываемой заготовки 1 в цепь постоянного тока в качестве анода, а рабочего инструмента — диска 2 в качестве катода. В зазор подается рабочая жидкость (раствор жидкого стекла при черновой обработке или раствор хлористого или сернокислого натрия при доводке). При анодно-меха-нической обработке металл заготовки подвергается анодному (электрохимическому) растворению, а также локальному плавлению от воздействия разрядов, как при электроискровой обработке, и механическому воздействию инструмента, который снимает оксидную пленку и расплавленный металл.

Производительность процесса в 2 — 3 раза выше, чем при обычной механической обработке. Этот метод применяют для шлифования, хонингования цилиндрических отверстий, полирования, резки. Анодно-механическую обработку можно совмещать с абразивной обработкой, используя при этом в качестве инструмента электропроводящий абразивный диск или добавляя абразив в рабочую жидкость.

Процесс электроискрового упрочнения применяют для упрочнения поверхностей различных металлов и сплавов, чаще всего штамповой оснастки. В отличие от размерной электроискровой обработки здесь анодом является электрод-инструмент, материал с поверхности которого переносится на обрабатываемую заготовку — катод.

Сущность метода заключается в том, что при сближении инструмента с деталью между ними возникает искровой электрический разряд, который оплавляет материал анода. На первой стадии капля расплавленного металла разогревается до высокой температуры, закипает и металл анода в виде мелких частиц устремляется к катоду. Достигнув катода, расплавленные частицы свариваются с ним. На следующей стадии через раскаленный участок катода проходит второй импульс тока, Этот импульс сопровождается механическим ударом анода о катод, при котором происходит сварка металла анода с поверхностью катода, сопровождаемая химическими реакциями, диффузионными процессами и явлениями, характерными при ковке.

В качестве материала анода для упрочнения режущего инструмента (резцов, фрез, сверл, ножей и др.) используют твердые сплавы различных марок, феррохром и графит. Расход этих материалов невелик.

Электронно-лучевая обработка

Сущность метода заключается в использовании энергии электронов, испускаемых накаливаемым катодом, ускоренных и сфокусированных в пучок. При столкновении электронов с обрабатываемым материалом кинетическая энергия превращается в тепловую. Концентрация мощности достигает 1 МВт/см2 при общей мощности до десятков киловатт.

Обработка электронным лучом обычно ведется в вакууме, поэтому в месте обработки отсутствует нежелательное взаимодействие расплавленного металла с кислородом.

Электронно-лучевую обработку используют для размерной обработки материалов, а также для сварки.

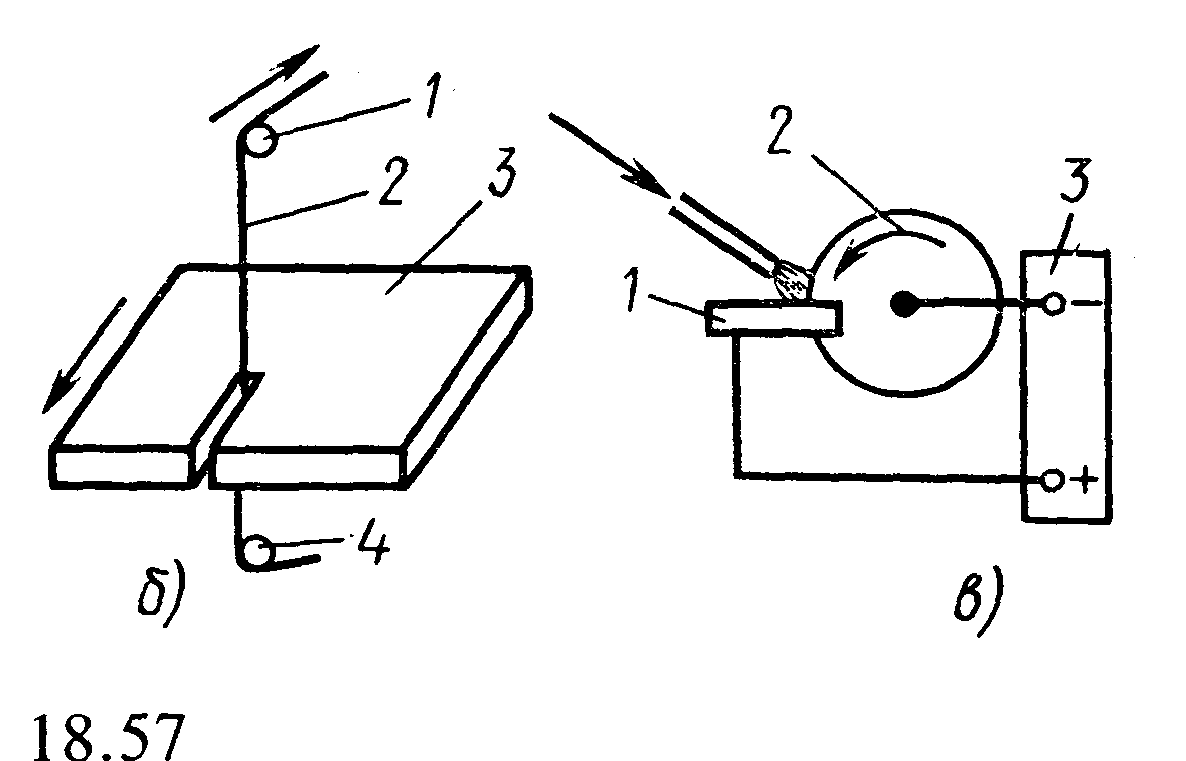

Электронно-лучевая сварка ведется в вакууме узким электронным лучом, который получают в электронной пушке, схема которой представлена на рис. 18.58. При нагреве катода 1 с его поверхности излучаются электроны, которые формируются в пучок. Благодаря высокой разности потенциалов между катодом 1 и анодом 2 электроны ускоряются в определенном направлении. С помощью магнитных линз 3 пучок электронов фокусируется на поверхность свариваемых заготовок 5. Современные установки позволяют сфокусировать луч на площади диаметром менее 0,0001 мм. Отклоняющие катушки 4 позволяют перемещать луч по поверхности заготовок.

При бомбардировке поверхности заготовок потоком электронов его кинетическая энергия переходит в тепловую, развивая температуру до 5000 — 6000 К. Электронный луч является управляемым источником теплоты, что позволяет регулировать довольно точно и в широких пределах температуру в зоне нагрева изменением разности потенциалов между катодом и анодом. Электронным лучом можно резать и сваривать тугоплавкие и химически активные металлы и сплавы (молибден, вольфрам, ниобий, тантал, нержавеющие стали и др.), сваривать заготовки из разнородных материалов со значительной разницей толщин; этот метод позволяет также сваривать металлы с неметаллами.

Электронный луч используется в микроэлектронике при вакуумном напылении тонких пленок тугоплавких материалов, при обработке электронно-полиме-ризующихся материалов (электронорезистов), а также для стимуляции реакций диссоциации металлоорганических соединений при нанесении металлических покрытий.