2010 - Егоров П.Е. Курсовое и дипломное проектирование

.pdf

а) |

б) |

|

|

|

в) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

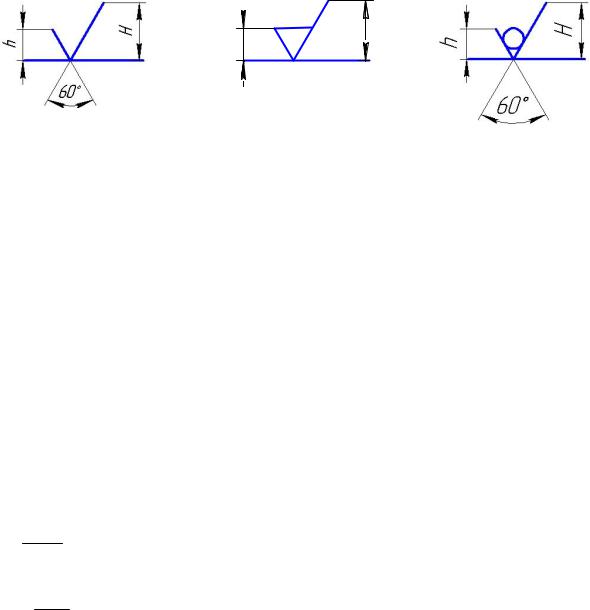

H |

h |

где h - высота цифр размерных чисел на чертеже (Н = (1,5...3) h). Рисунок 6.7

Знак  применяют для обозначения шероховатости поверхности, которая образована без удаления слоя материала, например: литьем, ковкой, объемной штамповкой, волочением и т.п. Этим же знаком обозначается шероховатость поверхностей, не обрабатываемых по данному чертежу.

применяют для обозначения шероховатости поверхности, которая образована без удаления слоя материала, например: литьем, ковкой, объемной штамповкой, волочением и т.п. Этим же знаком обозначается шероховатость поверхностей, не обрабатываемых по данному чертежу.

6.4.2 Шероховатость поверхности характеризуется, в основном, двумя па- раметрами:

Rа – среднее арифметическое отклонение профиля; Rz – высота неровностей профиля по десяти точкам.

Значение шероховатости указывается обозначением символа и значением параметра, например:

Ra2.5 – шероховатость поверхности ограничена значением параметра Rа, равного 2,5 мкм;

Ra2.5 – шероховатость поверхности ограничена значением параметра Rа, равного 2,5 мкм;

Rz40 – шероховатость поверхности ограничена значением параметра Rz,

Rz40 – шероховатость поверхности ограничена значением параметра Rz,

равного 40 мкм. Примечания:

1 Параметр Rа является предпочтительным.

2 Предпочтительные значения параметра Rа: 100; 50; 25; 12,5; 63; 3,2; 1,60; 0,80; 0,40; 0,20; 0,100; 0,050; 0,025; 0,012.

3 Предпочтительные значения параметра Rz: 400; 200; 100; 50; 25; 12,5; 6,3; 3,2; 1,60; 0.40; 0,20; 0,100; 0,050.

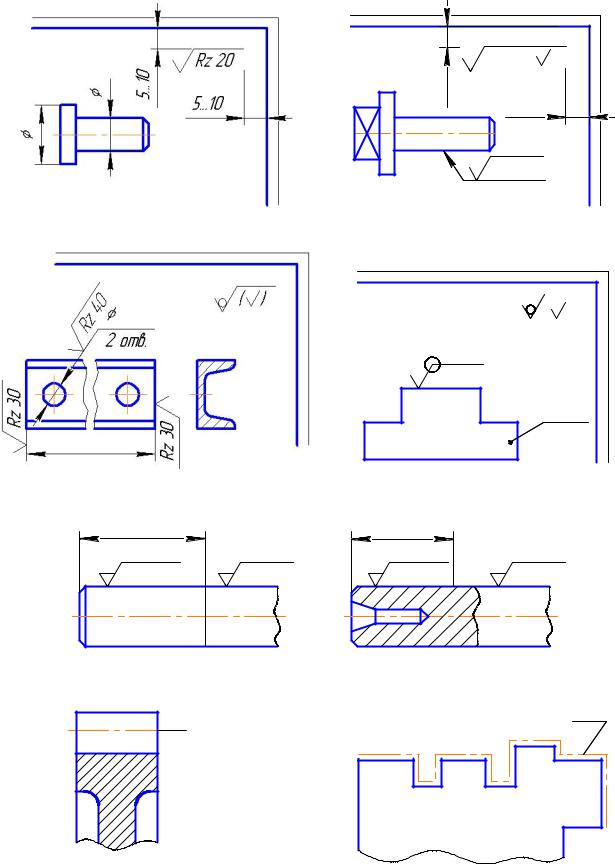

5.4.3 Обозначение шероховатости на чертежах Знаки шероховатости на изображении детали располагают на линиях кон-

тура, выносных линиях или на полках линий-выносок.

51

Если шероховатость всех поверхностей детали должна быть одинаковой, то в правом верхнем углу чертежа наносят общее обозначение шероховатости, причем размеры и толщина линий знака должны быть в 1,5 раза больше, чем в обозначениях, применяемых на изображении детали (рис.6.8).

Если одинаковой должна быть шероховатость не всех поверхностей дета- ли, а только части их, в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости (предпочтительно преобладающей по числу по-

верхностей) и условный знак ( ). Это означает, что все поверхности, на кото- рых на изображении не нанесены знаки шероховатости, должны иметь шерохо- ватость, указанную в правом верхнем углу чертежа перед знаком в скобках. Размеры знака, взятого в скобки, должны быть одинаковыми с размерами зна- ков на изображении детали (рис. 6.9).

). Это означает, что все поверхности, на кото- рых на изображении не нанесены знаки шероховатости, должны иметь шерохо- ватость, указанную в правом верхнем углу чертежа перед знаком в скобках. Размеры знака, взятого в скобки, должны быть одинаковыми с размерами зна- ков на изображении детали (рис. 6.9).

Когда часть поверхностей детали не обрабатывается по данному чертежу (ос- тается в состоянии поставки), в правом верхнем углу чертежа помещают знаки

(

( ), а на изображении наносят знаки шероховатости на обрабатываемые поверхности (рис. 6.10).

), а на изображении наносят знаки шероховатости на обрабатываемые поверхности (рис. 6.10).

Если шероховатость поверхностей, образующих контур, должна быть оди- наковой, обозначение шероховатости наносят один раз (рис. 6.11). Диаметр вспомогательного знака О = 4...5 мм.

Когда шероховатость одной и той же поверхности различна на отдельных участках, эти участки разграничивают сплошной тонкой линией с нанесением соответствующих размеров и обозначений шероховатости (рис. 6.12).

Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес, эвольвентных шлицев и т.п., если на чертеже не приведен их профиль, условно наносят на линии делительной поверхности (рис. 6.13).

Обозначение одинаковой шероховатости поверхности сложной конфигу- рации допускается приводить в технических требованиях чертежа, ссылаясь на буквенное обозначение шероховатости, например: «шероховатость поверхно-

сти А –

Rz40 (рис. 6.14). При этом контур поверхности обводят утолщенной

Rz40 (рис. 6.14). При этом контур поверхности обводят утолщенной

52

Обозначения шероховатости поверхностей

Рисунок 6.8

Рисунок 6.10 |

|

Rz 10,0 |

Ra 2,5 |

|

Рисунок |

Ra 2,5

Ra 2,5

Rz 40 ( |

) |

5...10 |

|

5...10 |

|

Ra 3,2 |

|

Рисунок 6.9 |

|

( |

) |

Rz 60 |

|

|

s4 |

Рисунок 6.11 |

|

Ra 1,25 |

Ra 2,5 |

6.12

А

Рисунок 6.13 |

Рисунок 6.14 |

53

штрихпунктирной линией (на расстоянии 0,8 – 1мм) и отводят от нее линию- выноску, на полке которой пишут букву, обозначающую поверхность.

6.5 Материалы и их обозначения

6.5.1 Чугуны

–Серый чугун, отливки из которого выпускают по ГОСТ 1412-85, марок 10, 15, 18, 20, 25, 30, 35. Цифры обозначают предел прочности на растяжение в кг/мм2. Чугуны марки 10 и 15 применяют для слабонагруженных деталей (крышки, кожуха, корпуса подшипников и т.п.); марок 20…35 – для станин станков, зубчатых колес и т.п. Для ответственных деталей и сложной конфигу- рации (коленчатые валы, корпуса насосов, поршневые кольца и т.п.) применяют высокопрочный чугун марок 35…100 по ГОСТ 7293-85. Пример обозначения:

С4 25 ГОСТ 1412-85.

–Ковкий чугун применяют для изделий, работающих в условиях динами- ческих нагрузок (муфты, шкивы, тормозные колодки, рукоятки, соединитель- ные части трубопроводов и т.п.). Выпускается по ГОСТ 1215-79** двух клас- сов: ферритовый (Ф) марок 30-6, 33-8 и т.д. и перлитовый (П) марок 45-7, 50-5 и т.д. Первое число показывает временное сопротивление разрыву, второе – от- носительное удлинение. Пример обозначения: Отливка КЧ30-6 Ф ГОСТ 121579.

–Марки легированных чугунов и рекомендации по их применению см. в

ГОСТ 7769-82**. 6.5.2 Стали

Стали подразделяют на углеродистые и легированные.

–Сталь углеродистую обыкновенного качества изготавливают по ГОСТ 380-88* семи марок, от 0-й до 6-й.

Сталь всех марок и групп в зависимости от степени раскисления изготав- ливают кипящей (кп), полуспокойной (пс) и спокойной (сп).

Примеры обозначений: СТ3пс ГОСТ 380-88-сталь марки 3, полуспокойная. Слово «сталь» перед обозначением указанных марок не пишут.

–Сталь углеродистую качественную конструкционную изготавливают

54

по ГОСТ 1050-88**с гарантированными химическим составом и механически- ми свойствами марок 08, 10,15,20 и т.д. Пример обозначения: Сталь 45 ГОСТ 1050-88 (слово «Сталь» пишут обязательно).

Из стали марок 10,15,20 изготавливают болты, винты, гайки; из марок 45…60 – ответственные детали, такие, как коленчатые валы, шестерни, порш- ни.

Кроме недорогих углеродистых сталей широко используют сталь повы- шенной и высокой обрабатываемости резанием, изготовляемую по ГОСТ 1414-75*Е. Эту сталь называют автоматной, так как из нее изготавливают на станках-автоматах малой ответственности болты, гайки, винты и другие подоб- ные детали. Пример обозначения: Сталь А12 ГОСТ 1414-75.

– Легированные стали. Технические требования и марки этих сталей уста- навливает ГОСТ 4543-71. В их обозначение включают обозначение легирую- щих элементов: Г – марганца, С – кремния, Х – хрома, Н – никеля, М – молиб- дена и т.д. и процентное содержание этих элементов. Например, хромоникеле- вая сталь марки 20ХН обозначается: Сталь 20ХН ГОСТ 4543-71 (содержание углерода – 0,2%, хрома и никеля менее 1,5%).

– Если деталь изготавливается из сортового материала определенного профиля (сталь прокатная), запись должна содержать сведения о сортаменте (в числителе) и материале (в знаменателе), например:

|

8 − h10 ГОСТ 8560 − 78 |

|

Шестигранник |

|

, |

|

||

|

45 − В − 5 − Т ГОСТ 1050 − 88 |

|

где ГОСТ 8560-78 – стандарт на сортамент стали калиброванной шести- гранной, с диаметром вписанного круга 8мм, с полем допуска h10 из стали мар- ки 45, категории 5, с качеством поверхности группы В по ГОСТ 1050-88, тер- мически обработанной;

Швеллер 20 − Б ГОСТ 8240 − 89 , Ст3пс − 2 ГОСТ 535 − 88

55

где ГОСТ 8240-89 – стандарт на сортамент швеллеров, 20-размер высоты швеллера. ГОСТ 535-88 – стандарт на прокат сортовой стали обыкновенного качества, марки 3, полуспокойной, категории 2;

Труба 20х2,8 ГОСТ 3262-75 – труба водогазопроводная обычной точности изготовления, внутреннего диаметра 20мм, с толщиной стенки 2,8мм. Марка материала не указана, так как она определена в стандарте на сортамент таких труб.

6.5.3 Цветные металлы и сплавы

–Латунь – медно-цинковый сплав литейный выпускают следующих ма- рок: Л–63; ЛА67-2,5; ЛАЖМц 66-6-3-2; ЛК80-3Л и др. Первые две цифры дают содержание меди в процентах, последующие цифры – процентное содержание других компонентов (алюминия – А, железа – Ж, марганца – Мц и т.д.), осталь- ное цинк. Пример обозначения Л-63 ГОСТ 17711-75.

–Бронзы оловянные литейные изготавливают марок: БрОЦСН3-7-5-1 ГОСТ 613-79; БрАЖМЦ 10-3-1,5 ГОСТ 1628-78 и др. В приведенных примерах буквы обозначают: О – олово, Ц – цинк, С – свинец, Н – никель, А – алюминий;

Ж– железо, М – марганец; цифры – содержание элементов в %.

–Алюминиевые сплавы, предназначенные для литья, обозначают АЛ1, АЛ2 и т.д., для ковки – АК1,АК2 и т.д., обрабатываемые давлением – Д1, Д2 и т.д. (дюралюминий). Сплав алюминия с кремнием (Si) называют силумином – СИЛ-00, СИЛ-0 и т.д. Примеры обозначений:

АЛ9 ГОСТ 2685-75 (для отливки тонких сложных форм деталей); АК8 ГОСТ 4784-74 (для поковок); Д16 ГОСТ 4784-74 (для штамповки высокопрочных и легких деталей). Цифры 9,8,16 указывают номер сплава.

6.5.4 Неметаллические материалы, которые широко используются, можно выделить следующие:

а) резина маслостойкая мягкая МС-М 3х200х250 ГОСТ 7338-77 (3х200х250

–размеры в мм);

б) паронит – ПОН 0,8 ГОСТ 481-80 (0,8-толщина паронита в мм);

56

в) текстолит – ПТК-20 сорт 1 ГОСТ 5-78, где 20 – диаметр стержня (марка используется в частности, для изготовления бесшумных шестерен); текстолит А-10,0 ГОСТ 2910-74, где А – марка, 10,0 – толщина листа в мм;

г) войлок технический и детали из него для машиностроения - тонкошер- стный (ГОСТ 288-72), полугрубошерстный (ГОСТ 6418-81). Примеры обозна- чения:

Войлок ТС7 ГОСТ 288-72, где Т – тонкошерстный, С – сальниковый, 7 – толщина в мм;

Кольцо СТ75-50-7 ГОСТ 288-72, где числа обозначают размеры кольца; д) фторопласт используют для изготовления прокладок, шлангов, манжет,

вкладышей подшипников и других изделий. Выпускают по ГОСТ 10007-80*Е марок: С – для специзделий, П – для электроизоляции, О – общего назначения, Т – для толстостенных изделий и трубопроводов. Пример обозначения – Фто- ропласт – 4П ГОСТ 10007-80.

6.6 Обозначение покрытий, обработки и показателей свойств материалов

Обозначения покрытий и показатели свойств материалов наносятся на чер- тежах изделий в соответствии с ГОСТ 2.310-68.

6.6.1 Обозначения покрытий Защитные, декоративные, износоустойчивые, электроизоляционные и дру-

гие покрытия приводятся в технических требованиях чертежа. Перед обозначе- нием пишут слово «Покрытие», после обозначения покрытия -данное о мате- риале покрытия, т.е. марку материала и стандарт.

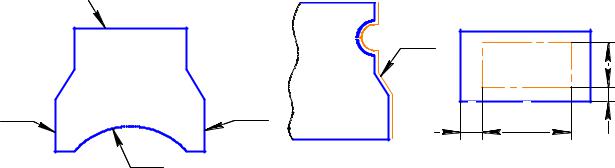

Поверхности, на которые наносятся покрытия, обозначают буквами - раз- ными для покрытий различных типов (рис. 6.15). Запись в технических требо- ваниях делают по типу: «Покрытие поверхности А..., поверхностей Б...»; «По- крытие поверхности А..., остальных ...» или «Покрытие ..., кроме поверхности А». Если поверхность можно определить однозначно, то запись делают по ти- пу: «Покрытие наружных поверхностей…».

Если поверхность однозначно определить нельзя, то поверхность, на кото- рую наносится покрытие, обводят утолщенной штрихпунктирной линией на

57

расстоянии 0,8-1 мм от контурной линии, обозначают буквой и при необходи- мости проставляют размеры (рис. 6.16).

А |

а) |

б) |

|

|

|

А

Б |

Б |

Б |

|

Рисунок 6.15 |

Рисунок 6.16 |

6.6.2 Показатели свойств материалов Показатели свойств материала изделий, подвергаемых термической или

другим видам обработки, приводят в технических требованиях чертежа, или на изображении изделий.

В обозначении указывают следующие показатели: твердость по Роквеллу (HRCЭ, НRВ, НRА), твердость по Бринеллю (НВ), твердость по Виккерсу (НV),

предел прочности (σВ), предел упругости (σУ), ударную вязкость (КСЦ, КСV, КСТ), глубину обработки (h) и т.п.

Значения показателей свойств материала указывают пределами (например: h 0,7...0.9; 40...46НRСЭ) или номинальными значениями с предельными откло- нениями (например: h 0,8 ± 0,1; 43 ± ЗНRСЭ).

При обозначении твердости принят следующий порядок записи: сначала числовое значение, а затем буквы, обозначающие метод определения твердо- сти, например: 61,0НRСЭ (твердость 61,0; шкала С – по Роквеллу).

Если обработке подвергают отдельные участки изделия, то их обводят утолщенной штрихпунктирной линией на расстоянии 0,8-1 мм от линии конту- ра, и показатели проставляют на полке линии-выноски, проведенной от штрих- пунктирной линии (рис. 6.17–6.19).

Если большую часть поверхности подвергают одному виду обработки, а остальные поверхности – другому или предохраняют от него, то в технических

58

требованиях делают запись по типу: «40...45 НRС, кроме поверхности A», или

«30 35НRСЭ, кроме места, указанного особо» и т.д.... |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

h 0,7 0,9; 50 55 HRCэ |

|

|

|

42±2 HRCэ |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТВЧ h 0,8...1,2; 50...55 HRCэ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

54±2 HRCэ |

||

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 6.17 |

|

|

Рисунок 6.18 |

Рисунок 6.19 |

|||||||

Примечание. При использовании для изготовления деталей углеродистых сталей типа: сталь 30, 35, 40, 45, сталь У8, и др. на чертеже деталей необходимо проставить термообработку, иначе их свойства остаются на уровне малоугле- родистых сталей типа Ст3, Ст5 и т.д. Примеры записи: «Закалить до НRСЭ 50»; «Термообработать до твердости НRСЭ 45», «Закалить в масле НRСЭ 55» и т.п.

6.7 Указание на чертежах допусков формы и расположения поверхно-

стей

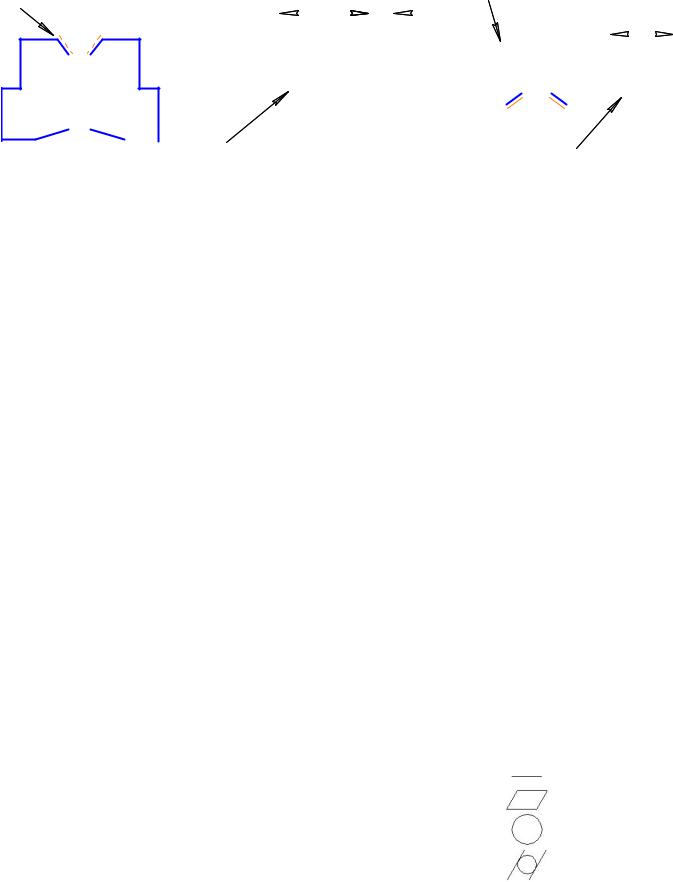

6.7.1Допуски формы и расположения поверхностей указывают на черте- жах условными обозначениями согласно ГОСТ 2.308-79. Термины и определе- ния допусков формы и расположения поверхностей – по ГОСТ 24642-81. Чи- словые значения допусков формы и расположения поверхностей – по ГОСТ

24643-81.

6.7.2Вид допуска формы и расположения поверхностей должен быть обо- значен на чертеже знаками (графическими символами), приведенными в табли-

це 6.1.

Таблица 6.1

Группа допусков |

Вид допуска |

Знак |

|

Допуск прямолинейности |

|

Допуск формы |

Допуск плоскостности |

|

Допуск круглости |

|

|

|

|

|

|

Допуск цилиндричности |

|

|

|

|

59

|

Допуск профиля продольно- |

|

||

|

го сечения |

|

|

|

|

Допуск параллельности |

|

||

|

|

|

||

|

Допуск перпендикулярности |

|

||

|

|

|

|

|

Допуск располо- |

Допуск наклона |

|

|

|

Допуск соосности |

|

|

||

жения |

|

|

|

|

|

Допуск симметричности |

|

||

|

Позиционный допуск |

|

||

|

|

|

||

|

Допуск пересечения осей |

|

||

|

Допуск радиального биения |

|

||

|

Допуск |

торцевого биения. |

|

|

|

Допуск |

биения в |

заданном |

|

Суммарные до- |

направлении |

|

|

|

пуски формы и |

Допуск полного радиально- |

|

||

расположения |

го биения. Допуск полного |

|

||

|

торцевого биения. |

|

|

|

|

Допуск |

формы |

заданного |

|

|

профиля |

|

|

|

6.7.3При условном обозначении данные о допусках формы и расположе- ния поверхностей указывают в прямоугольной рамке, разделенной на две и бо- лее части, в которых помещают:

в первой – знак допуска по таблице; во второй – числовое значение допуска в миллиметрах;

в третьей и последующих – буквенное обозначение базы (баз) или буквен- ное обозначение поверхности, с которой связан допуск расположения.

6.7.4Рамки следует выполнять сплошными тонкими линиями. Высота цифр, букв и знаков, вписываемых в рамки, должна быть равна размеру шрифта размерных чисел.

6.7.5Рамку располагают горизонтально, соединяя ее с элементом, к кото- рому относится допуск, сплошной тонкой линией, заканчивающейся стрелкой. Соединительная линия может быть ломаной, но направление отрезка со стрел- кой должно соответствовать направлению измерения отклонения.

6.7.6Перед числовым значением допуска следует указывать:

символ Ø, если круговое или цилиндрическое поле допуска указывают его диаметром (рис. 6.20а);

60