Основные требования к машинам и их элементам. Критерии работоспособности. Стадии проектирования, их содержание

..docx-

Основные требования к машинам и их элементам. Критерии работоспособности. Стадии проектирования, их содержание.

Детали машин должны удовлетворять условию надежности, т. е. способности, сохраняя свои эксплуатационные показатели, выполнять заданные функции в течение заданного срока службы, и условию

экономичности, т. е. иметь минимальную необходимую стоимость изготовления и эксплуатации.

Поэтому необходимо применять

наиболее подходящие материалы с учетом их

стоимости и дефицитности, а также

рассчитывать детали без излишных запасов.

Важнейшие критерии: прочность,

жесткость, износостойкость,

теплостойкость, виброустойчивость.

ЖЕСТКОСТЬ

Жесткость, т. е. способность деталей

сопротивляться изменению формы под

действием сил, является, наряду с

прочностью, одним из важнейших критериев работоспособности машины.

ИЗНОСОСТОЙКОСТЬ

Большинство деталей машин выходит

из строя вследствие износа.

Изнашивание —

процесс разрушения и

отделения материала с поверхности

твердого тела и (или) накопление его

остаточной деформации при трении. Износ

проявляется в постепенном изменении

размеров и (или) формы. Износ —

результат изнашивания.

Наблюдаемые в машинах виды

изнашивания разделяют на следующие

группы.

1. Механические, из которых

основным является абразивное

изнашивание

2. Молекулярно-механиче-

ское изнашивание (изнашивание

при схватывании). Схватывание

происходит вследствие молекулярных сил при

трении.

3. Коррозионно -механическое, при котором механическое

изнашивание сопровождается химическим или

электрическим взаимодействием

материала со средой

ТЕПЛОСТОЙКОСТЬ

Работа машин сопровождается

тепловыделением, вызываемым рабочим

процессом машин и трением в их механизмах.

Тепловыделение, связанное с рабочим

процессом, особенно интенсивно у тепловых

двигателей, электрических машин,

литейных машин и машин для горячей

обработки материалов. В результате нагрева могут возникать

следующие вредные для работы машин

явления.

1. Понижение несущей способности

деталей,

2. Понижение защитной способности

масляного слоя, разделяющего

трущиеся детали машин

3. Изменение зазоров в подвижных

соединениях вследствие обратимых

температурных деформаций.

4. Изменение свойств трущихся

поверхностей, например снижение

коэффициента трения в тормозах.

5. Понижение точности машины

вследствие обратимых температурных

деформаций.

ВИБРОУСТОЙЧИВОСТЬ

Под виброустойчивостью понимают

способность конструкций работать в нужном

диапазоне режимов без недопустимых

колебаний.

НАДЕЖНОСТЬ

Надежность (общая) —

свойство

объекта (изделия) выполнять в течение

заданного времени или заданной

наработки свои функции, сохраняя в

заданных пределах эксплуатационные

показатели. Надежность изделий

обусловливается их безотказностью, долговечностью,

ремонтопригодностью и сохраняемостью.

Безотказность —свойство сохранять работоспособное состояние в течение заданной наработки без вынужденных перерывов.

Долговечность —свойство изделия сохранять работоспособное состояние до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта.

Ремонтопригодность —приспособленность изделия к предупреждению,

обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов.

Сохраняемость —свойство изделия сохранять безотказность, долговечность и ремонтопригодность после и в течение установленного срока хранения и транспортирования.

Стадии проектирования.

Выделяют стадии:

· научно-исследовательских работ (НИР),

- Предпатентный поиск;

- разработка и согласование с заказчиком ТЗ;

- Теоретические и экспериментальные исследования;

- Обобщение результатов и оценка выполненной НИР;

- Приемка Научно-исследовательской работы

- Обсуждение и согласование задания на ОКР.

· опытно-конструкторских работ (ОКР),

- техническое задание;

- Техническое предложение;

- Эскизный проект;

- Технический проект;

- Разработка рабочей презентации.

· эскизного проекта,

· технического проекта,

· рабочего проекта,

· испытаний опытного образца.

Проектирование, как отдельных объектов, так и систем начинается с выработки технического задания (ТЗ) на проектирование. В ТЗ содержатся основные сведения об объекте проектирования, условиях его эксплуатации, а также требования, предъявляемые заказчиком к проектируемому изделию. Важнейшее требование к ТЗ - это его полнота. Выполнение этого требования определяет сроки и качество проектирования. Следующий этап - предварительное проектирование - связан с поиском принципиальных возможностей построения системы, исследованием новых принципов, структур, обоснованием наиболее общих решений. Результатом этого этапа является техническое предложение.

На этапе эскизного проектирования производится детальная проработка возможности построения системы, его результатом является эскизный проект.

На этапе технического проектирования выполняется укрупненное представление всех конструкторских и технологических решений; результатом этого этапа является технический проект.

На этапе рабочего проектирования производится детальная проработка всех блоков, узлов и деталей проектируемой системы, а также технологических процессов производства деталей и их сборки в узлы и блоки.

Заключительный этап - изготовление опытного образца, по результатам испытаний которого вносят необходимые изменения в проектную документацию.

При неавтоматизированном проектировании наиболее трудоемкими являются этапы технического и рабочего проектирования. Внедрение автоматизации на этих этапах приводит к наиболее эффективным результатам

2 (26). Цепные передачи. Классификация. Достоинства и недостатки. Геометрия. Кинематика. Силы.

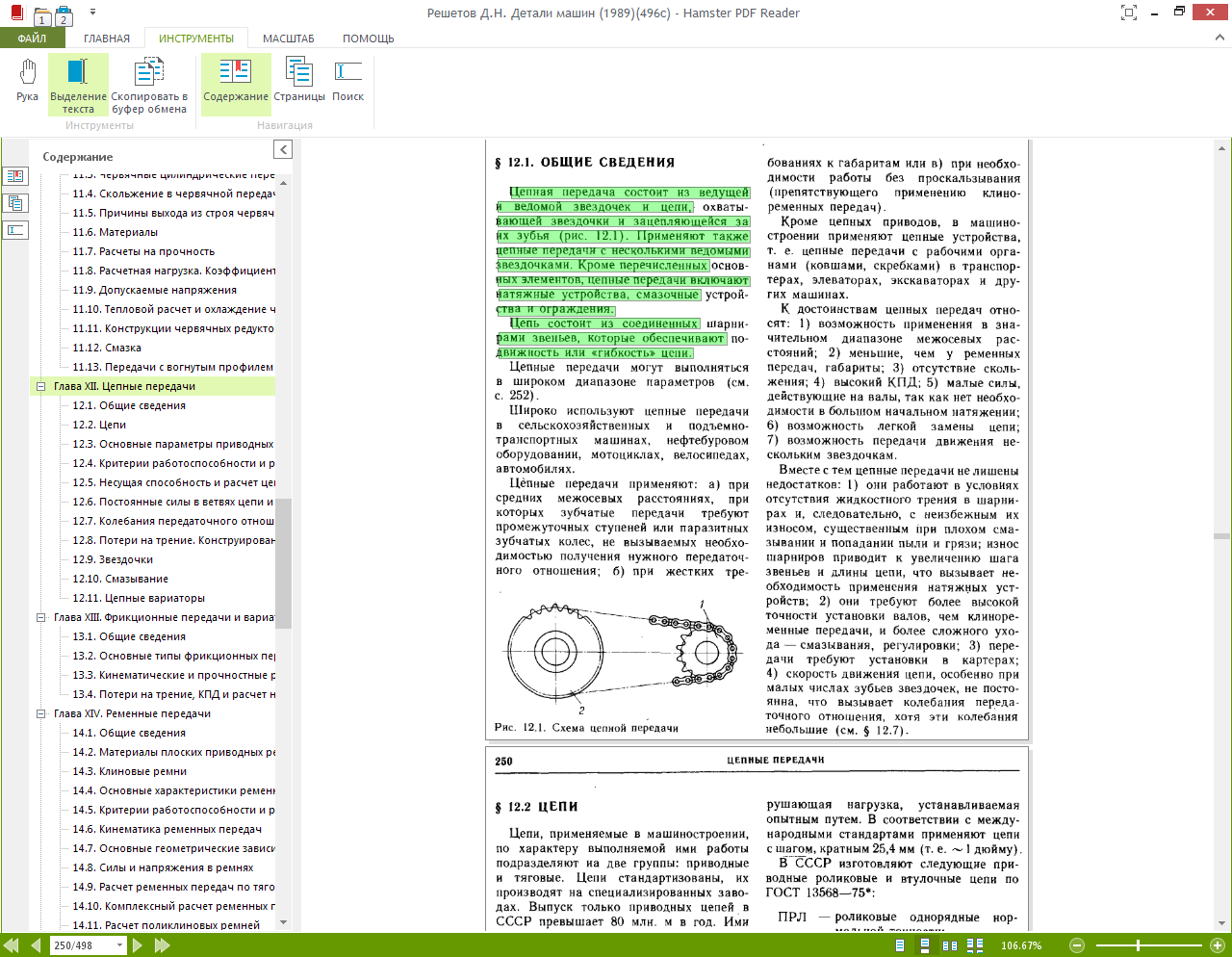

Цепная передача состоит из ведущей

и ведомой звездочек и цепи,

охватывающей звездочки и зацепляющейся за

их зубья (рис. 12.1). Применяют также

цепные передачи с несколькими ведомыми

звездочками. Кроме перечисленных

основных элементов, цепные передачи включают

натяжные устройства, смазочные

устройства и ограждения.

Цепь состоит из соединенных

шарнирами звеньев, которые обеспечивают

подвижность или «гибкость» цепи.

К достоинствам цепных передач

относят: 1) возможность применения в

значительном диапазоне межосевых

расстояний; 2) меньшие, чем у ременных

передач, габариты; 3) отсутствие

скольжения; 4) высокий КПД; 5) малые силы,

действующие на валы, так как нет

необходимости в большом начальном натяжении;

6) возможность легкой замены цепи;

7) возможность передачи движения

нескольким звездочкам.

Вместе с тем цепные передачи не лишены

недостатков: 1) они работают в условиях

отсутствия жидкостного трения в

шарнирах и, следовательно, с неизбежным их

износом, существенным при плохом

смазывании и попадании пыли и грязи; износ

шарниров приводит к увеличению шага

звеньев и длины цепи, что вызывает

необходимость применения натяжных

устройств; 2) они требуют более высокой

точности установки валов, чем клиноре-

менные передачи, и более сложного

ухода —

смазывания, регулировки; 3)

передачи требуют установки в картерах;

4) скорость движения цепи, особенно при

малых числах зубьев звездочек, не

постоянна, что вызывает колебания

передаточного отношения, хотя эти колебания

небольшие.

Мощности, для передачи которых

применяют цепные передачи, изменяются

в диапазоне от долей до сотен киловатт,

в общем машиностроении обычно до

100 кВт. Межосевые расстояния цепных

передач достигают 8 м.

Частоты вращения

звездочек и скорость ограничиваются