- •Глава 3. Основы проектирования деталей машин

- •3.1. Основные понятия

- •3.2. Механические передачи

- •3.2.1. Цилиндрические зубчатые передачи

- •3.2.2. Конические зубчатые передачи

- •3.2.3. Червячные передачи

- •3.2.4. Ременные передачи

- •3.2.5. Цепные передачи

- •3.3. Несущие и базирующие элементы

- •3.3.1. Валы и оси

- •3.3.2. Опоры валов и осей

- •3.3.3.Уплотнения подшипниковых узлов

- •3.4. Соединения

- •3.4.1. Резьбовые соединения

- •3.4.2. Шпоночные соединения

- •3.4.3. Шлицевые соединения

- •3.4.4. Штифтовые соединения

- •3.4.5. Заклепочные соединения

- •3.4.6. Сварные соединения

- •3.5. Муфты

- •3.5.1. Глухие муфты

- •3.5.2. Компенсирующие муфты

- •3.5.3. Упругие муфты

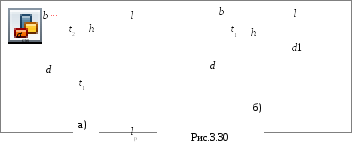

3.4.2. Шпоночные соединения

Для

соединения вала со ступицей насаженной

на него детали используются призматические,

сегментные цилиндрические шпонки

(рис.3.30а,б). Напряженные соединения

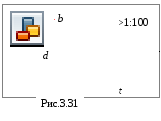

выполняются с клиновыми шпонками (рис.

3.31).

Для

соединения вала со ступицей насаженной

на него детали используются призматические,

сегментные цилиндрические шпонки

(рис.3.30а,б). Напряженные соединения

выполняются с клиновыми шпонками (рис.

3.31).

В паз на валу эти шпонки устанавливаются по посадке с натягом, а в ступицу детали – с зазором. Работают шпонки на срез и смятие. Лимитирующим является расчет на смятие

![]()

где М – вращающий момент;

d – диаметр вала;

lp – рабочая длина шпонки;

t2 – глубина врезания шпонки в ступицу;

[σсм] – допускаемое напряжение, принимается равным 0,8 σт при постоянной нагрузке, 0,4 σт при переменной.

3.4.3. Шлицевые соединения

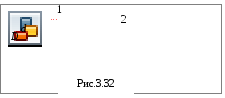

Ш лицевые

соединения образуются выступающими на

валу 1 зубьями и шлицами на детали 2

(рис.3.32). Их размеры назначаются в

зависимости от диаметра вала. Центрирование

деталей осуществляют по внутреннему

или наружному диаметру, либо по боковым

граням. Шлицевые соединения обеспечивают

передачу больших моментов, более высокую

прочность вала. Шлицы шлицевых соединений

рассчитываются на смятие

лицевые

соединения образуются выступающими на

валу 1 зубьями и шлицами на детали 2

(рис.3.32). Их размеры назначаются в

зависимости от диаметра вала. Центрирование

деталей осуществляют по внутреннему

или наружному диаметру, либо по боковым

граням. Шлицевые соединения обеспечивают

передачу больших моментов, более высокую

прочность вала. Шлицы шлицевых соединений

рассчитываются на смятие

![]()

где dm – средний диаметр соединения;

h – высота поверхностей контакта зубьев;

l –длина шлицев;

ψ = 0,7...0,8 – коэффициент, учитывающий неравномерное распределение нагрузки между зубьями.

3.4.4. Штифтовые соединения

В

слабонагруженных передачах вращающего

момента, а также для фиксации положения

одной детали относительно другой

применяют штифтовые соединения.

Используются штифты цилиндрические,

конические с конусностью 1:50, пружинные.

Размеры штифтов характеризуются

диаметром dшт

и длиной l.

При установке штифтов отверстия в

соединяемых деталях сверлят и развертывают

в сборе. В соединениях, требующих частой

сборки и разборки, штифты ставятся по

переходной посадке. От выпадения они

фиксируются пружинным кольцом (рис.3.33а).

На рис.3.33б показано неразборное соединение

ступицы зубчатого колеса и вала с помощью

цилиндрического штифта. Концы штифта

кернят или засверливают и после сборки

р

A-A D d

dшт A

М

Ш

Рис.3.33 A

Lст

![]()

где [τср] = 35...75 МПа – допускаемое напряжение на срез.

При проверке на смятие вычисляется напряжение

![]()

где D, d – наружный и внутренний диаметр ступицы.

Допускаемое напряжение смятия [σсм] принимается равным 150...180 МПа.

3.4.5. Заклепочные соединения

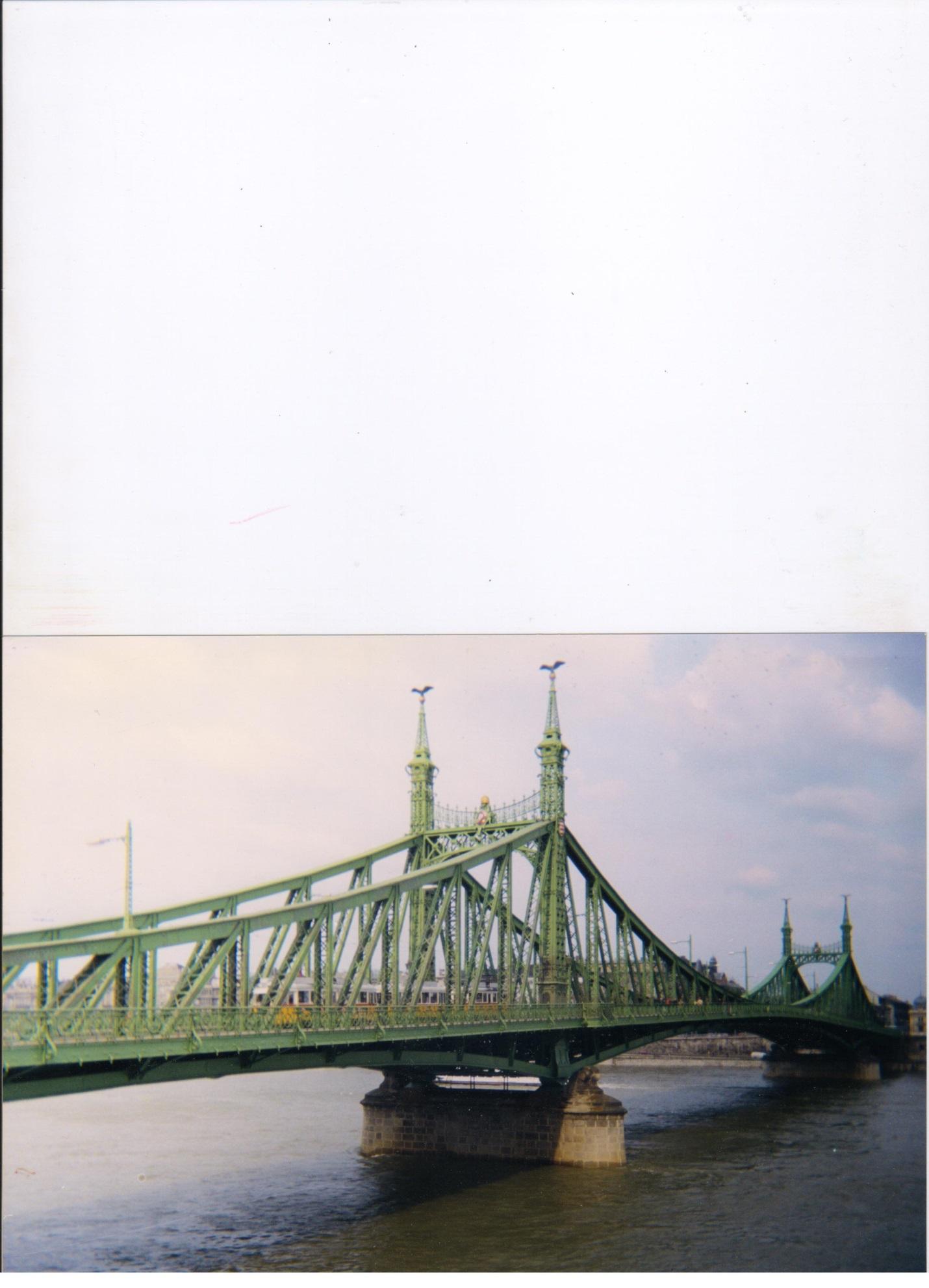

Заклепочные соединения относятся к классу неразъемных соединений. Они применяются в особо ответственных конструкциях (пятник вагона, мостовые фермы), конструкциях воспринимающих вибрационные нагрузки, для соединения несвариваемых деталей.

Н а

рис.3.34 показан мост Свободы через реку

Дунай в Будапеште, соединяющий Буду

и Пешт, имеющий длину 333 м, ширину

20 м. Он был построен в 1894-1896 годах по

проекту Яноша Фекетехази, собран на

заклепках.

а

рис.3.34 показан мост Свободы через реку

Дунай в Будапеште, соединяющий Буду

и Пешт, имеющий длину 333 м, ширину

20 м. Он был построен в 1894-1896 годах по

проекту Яноша Фекетехази, собран на

заклепках.

Рис.3.34

Заклепка представляет собой стержень круглого поперечного сечения с головками на концах (рис.3.35а). Закладная головка выполняется заодно со стержнем, а замыкающая формируется при клепке. Заклепочные соединения образуют постановкой заклепок в совмещенные отверстия соединяемых элементов и расклепкой с осаживанием стержня. Заклепки стягивают соединяемые детали, в результате чего вся внешняя нагрузка или её часть передается силами трения на поверхности стыка.

Заклепочные соединения делятся на прочные и прочноплотные.

Прочные соединения служат для восприятия внешней нагрузки и передачи её с одного элемента на другой. Прочноплотные обеспечивают также герметичность баков, кабин и других сборок. В несиловых соединениях применяют заклепки с сердечником. Такая заклепка состоит из сердечника 1 и пистона 2 (рис.3.35б). Замыкающая головка образуется при протягивании сердечника через отверстие пистона. Выступающую часть сердечника удаляют.

Расчет элементов соединения проводят на срез заклепок и листа, разрыв листа и срез края листа. Трением между соединяемыми деталями пренебрегают.

Н еобходимое

число заклепок определяют из условий:

еобходимое

число заклепок определяют из условий:

прочности заклепок на срез

![]()

где Fр – расчетная сила, Fр = Fэf;

Fэ – эксплуатационная нагрузка;

f = 1,5...2,0 – коэффициент безопасности;

n – число плоскостей среза;

![]() – диаметр заклепки;

– диаметр заклепки;

δΣ – сумма толщин соединяемых деталей,

смятие соединяемых деталей

![]()

где [τср] = 0,2 σв, [σсм] = (0,4...0,5) σв.

Соединяемые листы рассчитывают на разрыв между заклепками

![]()

и на срез края листа

![]()

где t – расстояние между осями заклепок;

е – расстояние от оси заклепки до края листа.