Министерство образования Российской Федерации

Тульский государственный университет

Кафедрапроектирования механизмов и деталей машин

ТЕОРИЯ МЕХАНИЗМОВ И МАШИН

ЛАБОРАТОРНАЯ РАБОТА№5

АНАЛИЗ КУЛАЧКОВЫХ МЕХАНИЗМОВ

для студентов дневного, вечернего и заочного обучения

Тула 2000г.

![]()

1.Цель и задачи работы

Цель работы: ознакомление с общими методами анализа кулачковых механизмов.

Задачами работы являются:

-

запись функции толкателя на приборе;

-

применения на практике метода графического дифференцирования;

-

построение диаграммы перемещений толкателя в зависимости от аналога скорости;

-

построение графика углов давленая.

![]()

2. Основы теории

Одной из задач анализа кулачковых механизмов является определение углов давления, от значений которых зависит коэффициент полезного действия.

Углом давления называют угол между векторами скорости толкателя и силы, приложенной к нему со стороны кулачка.

С увеличением угла давления увеличиваются усилия прижатия толкателя к направляющим и силы трения в них, снижается к.п.д. и при критическом угле давления наступает самоторможение.

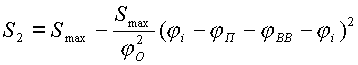

Если не учитывать силу трения между кулачком и толкателем, то угол давления можно определять между вектором скорости толкателя и нормалью к профилю кулачка по формуле [1]

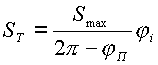

,

(2.1)

,

(2.1)

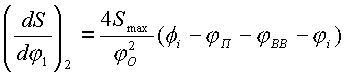

где v- угол давления; ST – перемещение толкателя; ST’ – аналог скорости толкателя;

e- эксцентриситет; r0 – начальный радиус кулачка.

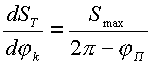

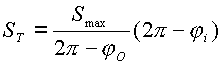

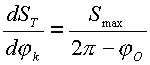

При e=0 угол давления определяется по формуле:

(2.2)

(2.2)

Максимальный угол давления должен быть меньше допускаемого его значения

vmax<vдоп (2.3)

Максимальные допускаемые значения угла давления vдоп =30 ..15для поступательно движущихся толкателей, vдоп=45 ..20для коромысловых толкателей. Чем меньше допускаемое значение угла давления, тем больше габариты кулачкового механизма, но лучше условия его работы, выше КПД.

Диаграмму аналога

скорости толкателя  получают с помощью графического

дифференцирования диаграммы перемещений

толкателя ST=f1(K),

получаемой экспериментально с помощью

прибора. Диаграмму ST=f1(K)

необходимо обработать, для чего нанести

на диаграмме оси STK

, произвести разметку осей и определение

масштабов о осям (рис. 2.1,а).

получают с помощью графического

дифференцирования диаграммы перемещений

толкателя ST=f1(K),

получаемой экспериментально с помощью

прибора. Диаграмму ST=f1(K)

необходимо обработать, для чего нанести

на диаграмме оси STK

, произвести разметку осей и определение

масштабов о осям (рис. 2.1,а).

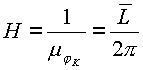

Масштабы по оси K:

где K – угол поворот, рад; L – длина отрезка, изображающего на чертеже угол поворота кулачка, мм.

Полный оборот кулачка K=2 .

Масштаб по оси

ST:  , так как закон движения фиксируется

прибором в натуральную величину. При

построении графика углов давления

масштабы определяются аналогично.

, так как закон движения фиксируется

прибором в натуральную величину. При

построении графика углов давления

масштабы определяются аналогично.

Масштаб по оси v:

.

.

Масштаб по оси K:

Для проведения

графического дифференцирования ось ![]() необходимо провести на продолжение оси

ST

, а ось K

– параллельно одноимённой оси

интегрального графика и продолжить на

поле графика ST’=f2(K)

Вертикальные прямые, которые делят

отрезок

необходимо провести на продолжение оси

ST

, а ось K

– параллельно одноимённой оси

интегрального графика и продолжить на

поле графика ST’=f2(K)

Вертикальные прямые, которые делят

отрезок ![]() ,

соответствующий полному обороту

кривошипа, на равные прямые.

,

соответствующий полному обороту

кривошипа, на равные прямые.

С помощью зеркальной линейки необходимо провести нормали в каждой точке интегрального графика. Затем построить касательные, из полюса Р дифференциального графика провести луч, параллельные касательным, до пересечения с осью ординат, а затем полученные точки спроектировать на соответствующие вертикали (рис. 2.1, б).

Для построения диаграммы необходимо, чтобы

тогда из формулы, устанавливающей взаимосвязь масштабных коэффициентов и полюсного расстояния,

получим ![]() или

или  .

.

Рис. 2.1. Обработка диаграммы перемещений и графическое дифференцирование.

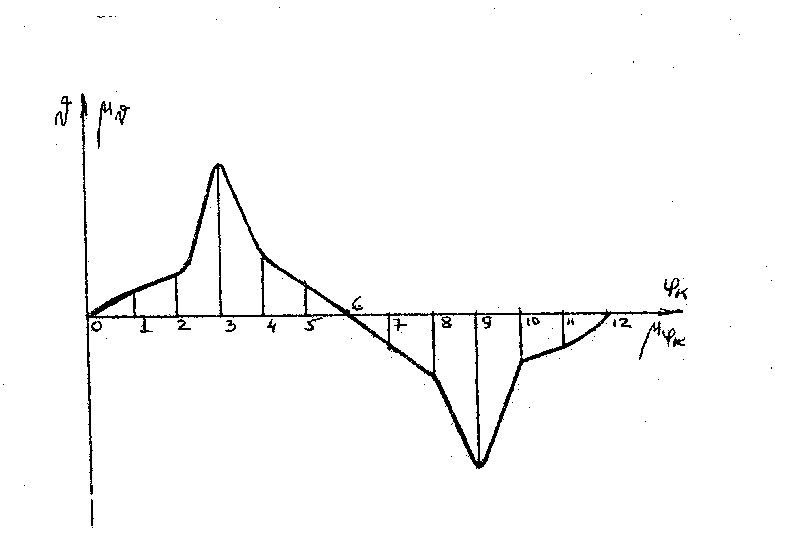

На рис. 2.2. показана

диаграмма зависимости  ,

которая получена с помощью графиков

ST=f1(k)и

,

которая получена с помощью графиков

ST=f1(k)и  .

.

Если на продолжении

вниз оси ординат этой диаграммы отложить

радиус основной шайбы кулачка r0

и через полученную точку OKпровести

касательную к диаграмме, то получим

возможность графически определить

максимальный угол давления в данном

кулачковом механизме.

Рис.

2.2. Диаграмма для определения углов

давления.

Рис.

2.2. Диаграмма для определения углов

давления.

![]()

3. Объекты исследования, оборудование, материалы.

Для выполнения лабораторной работы необходимы: модели кулачковых механизмов, заготовки на плотной чертёжной бумаге, чертёжный инструмент, зеркальные и масштабные линейки и микрокалькуляторы.

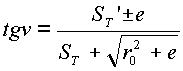

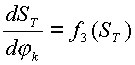

Схема прибора (модели кулачкового механизма) изображёна на рис. 3.1. Прибор состоит из деталей: барабана 1, имеющего возможность вращаться в опорах, закреплённых на станине прибора, кулачка 6 с рукоятью 5, ролика 4, толкателя 3 с записывающим устройством 2, конической зубчатой передачи 7, передающей вращательное движение от кулачка к барабану.

Рис. 3.1. Схема прибора для записи функции положения толкателя.

![]()

4. Подготовка к работе.

4.1. Ознакомиться с описанием к лабораторной работе.

4.2. Ознакомиться с устройством прибора.

4.3. Вставить карандаш в записывающее устройство 2(рис. 3.1.).

4.4. Закрепить лист плотной чертёжной бумаги (заготовку) на барабане 1 (рис. 3.1.).

![]()

5. Порядок выполнения работы.

5.1. Вращая рукоять 5 кулачка 6 (рис.3.1), записать диаграмму перемещений толкателя.

5.2. Снять с барабана запись диаграммы и обработать её.

5.3. Произвести графическое дифференцирование графика перемещений.

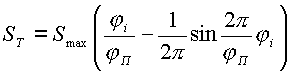

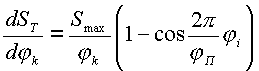

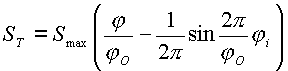

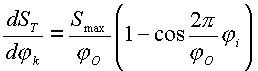

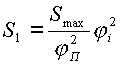

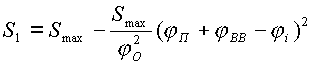

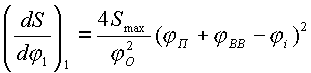

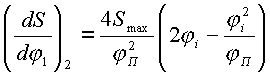

5.4. Произвести математическое описание параметров движения толкателя:

- по номеру прибора

выписать функции перемещения ST

и аналога скорости ![]() на фазах подъёма и опускания(табл. 5.1);

на фазах подъёма и опускания(табл. 5.1);

- выписать исходные данные для последующих расчётов;

5.5. По выписанным

из табл. 5.1 формулам произвести расчёт

параметров ST; ![]() - для текущих значений углов поворота k(через

30).

- для текущих значений углов поворота k(через

30).

5.6. По вычисленным значениям STи ST’ построить диаграммы перемещений ST=f1(k) и аналога скоростей ST’=f2(k).

5.7. Сравнить для любого из положений толкателя на диаграмме перемещений, значения перемещений, полученные графическим и расчётными путями.

5.8. По формуле 2.2 рассчитать углы давления vi для текущих значений углов поворота кулачка k на фазах подъёма и опускания толкателя.

5.9. По вычисленным

данным построить график углов давления

(рис. 5.1).

5.10. Построить

диаграмму зависимости аналога скорости ![]() от перемещения ST

в выбранном масштабе (рис. 2.2).

от перемещения ST

в выбранном масштабе (рис. 2.2).

5.11. Графически определить угол давления Vmax одного из положения кулачкового механизма (рис. 2.2).

5.12. Сравнить углы давления, полученные графическим и расчетными путями.

5.13. Произвести анализ и дать выводы о проделанной работе (табл. 5.1, 5.2, 5.3)

Таблица 5.1 Функции перемещения и аналоги скорости на фазе удаления и фазе опускания для типовых законов движения толкателя

|

|

|

Фаза подъёма |

Фаза опускания |

|

|

|

|

Функции перемещения и аналога скорости |

Функции перемещения и аналога скорости |

|

|

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

Таблица 5.2.

Основные расчетные параметры для типовых законов движения толкателя

|

Наименование расчётных параметров |

Номер прибора |

|||

|

|

1 |

2 |

3 |

|

|

Фаза подъёма |

П рад |

|

|

|

|

Фаза опускания |

О рад |

|

|

|

|

Максимальное перемещение толкателя |

Smax (мм) |

40 |

40 |

40 |

|

Радиус шайбы кулачка |

r0 (мм) |

50 |

50 |

50 |

Таблица 5.3.

|

i, град |

S |

S’ |

S+r0 |

tgv |

V |

|

0 |

|

|

|

|

|

|

30 |

|

|

|

|

|

|

60 |

|

|

|

|

|

|

90 |

|

|

|

|

|

|

120 |

|

|

|

|

|

|

150 |

|

|

|

|

|

|

180 |

|

|

|

|

|

|

210 |

|

|

|

|

|

|

240 |

|

|

|

|

|

|

270 |

|

|

|

|

|

|

300 |

|

|

|

|

|

|

330 |

|

|

|

|

|

|

360 |

|

|

|

|

|

![]()

6. Форма отчёта.

6.1. Наименование, цели и задачи работы.

6.2. Схема прибора.

6.3. Диаграмма перемещений толкателя и её графическое дифференцирование.

6.4. Диаграмма.

6.5. График углов давления.

6.6. Вычисление масштабных коэффициентов.

6.7. Таблица с расчётными параметрами (табл. 5.3).

6.8. Оценка получённых результатов.

Выводы.

![]()

7. Контрольные вопросы.

7.1. Что такое угол давления?

7.2 Как влияет угол давления на к.п.д. кулачкового механизма?

7.3. К чему приводит увеличение угла давления в кулачковом механизме?

7.4. Как повысить к.п.д. кулачкового механизма?

7.5. Для чего в конструкцию кулачкового механизма вводится ролик?

7.6. Как влияет увеличение или уменьшение величины допускаемого угла давления на габариты кулачкового механизма?

7.7. Что можно определить с помощью диаграммы ST=f3(ST’)?

![]()

Предыдущая работа| Список работ| Следующая работа