- •1.2 Технологія виробництва нафазоліна нітрата

- •1.2.1 Санітарно-гігієнічна підготовка виробництва

- •1.2.2 Одержання води очищеної

- •1.2.3 Приготування та фільтрація розчину нафазоліна нітрата

- •1 Кг нафтизину (нафазолін нітрат), попередньо зваженого в переносній ємності на вагах в13.

- •1.2.4 Наповнення розчину у флакони та їх закупорювання

- •1.2.5 Стерилізація флаконів

- •1.2.6 Пакування, маркування та відвантаження

- •4.2.2 Вибір матеріалів для виготовлення

- •4.2.3 Порядок роботи апарата

- •4.4 Порівняльний аналіз основних показників конструкції з діючими аналогами

- •5.2.4 Вибір мембрани

- •5.1.5 Приблизний розрахунок площі поверхні мембрани

- •5.1.6 Вибір апарату і визначення основних його характеристик

- •5.1.11 Вибір насоса

- •5.1.12 Розрахунок циліндричного корпуса апарату на міцність

- •6 Рівень стандартизації та уніфікації

- •Перелік посилань

- •Довідка про пошук № бі5114.02 дп

1.2.6 Пакування, маркування та відвантаження

Спочатку отримують зі складу по накладній відповідну кількість етикеток для флаконів.

Майстер зміни та укладальник-пакувальник перевіряють маркування та графічне зображення етикетки згідно оригінал-макету.

Перед початком роботи слюсар-ремонтник по вказівці майстра зміни встановлює у маркувальний вузол машини ГФ30 відповідний набір цифр, з яких складається номер серії та термін придатності.

Серія розчину нафтизину формується із однієї операції приготування розчину у реакторі-змішувачі Р10.

У спеціальні пристрої машини для етикетування ГФ30 вкладають етикетки та декстриновий клей для наклеювання етикеток на флакони.

Проводять процес етикетування флаконів.

В процесі контролюють якість прикріплення етикеток на флакони та якість маркування.

Флакони з наклеєними етикетками збираються на поворотному столі машини, звідки подаються по транспортеру до машини для пакування флаконів у пачки ГФ31.

Потім отримують зі складу по накладній відповідну кількість пачок.

Майстер зміни та укладальник-пакувальник перевіряють маркування та графічне зображення пачки згідно оригінал-макету.

Перед початком роботи слюсар-ремонтник по вказівці майстра зміни встановлює у маркувальний вузол машини ГФ31 відповідний набір цифр, з яких складається номер серії та термін придатності.

У спеціальні пристрої машини ГФ31 вкладають пачки.

В процесі роботи контролюють якість маркування та пакування.

Пачки з флаконами по транспортеру передаються на групову упаковку до машини ГФ32.

Потім отримують зі складу по накладній відповідну кількість етикеток для групової тари.

Перевіряють маркування та графічне зображення етикетки згідно оригінал-макету.

Вручну за допомогою маркувального штампу проставляють на етикетці для групової тари відповідний номер серії і термін придатності.

Проводять процес пакування пачок в групову упаковку (термоусадочну плівку) на машині ГФ32 по 80 од. в упаковку. При необхідності проводиться вкладання листків-вкладишів по 80 одиниць в групову упаковку.

Після закінчення процесу, автоматичну лінію етикетування та пакування ГФ30-32 очищають.

Залишок друкованої продукції (етикетки, пачки) без маркування номеру серії та терміну придатності фіксують в журналі і передають майстру зміни.

Відбракована або зіпсована друкована продукція збирається у поліетиленовий пакет з ідентифікаційною карткою «На знищення» червоного кольору для передачі на спалювання. На браковану друковану продукцію складається акт про бракування, який прикладається до досьє серії.

Флакони (склобій), пробки гумові та ковпачки алюмінієві збирають у збірник-контейнер для відходів для подальшого направлення на полігон.

Середній вихід готового продукту від однієї операції (88880±720) флаконів, що становить (99,9±0,8) % від завантаженої кількості розчину на стадію.

Від серії готового продукту контролер відділу контролю якості відбирає середню пробу для визначення відповідності якості готового продукту вимогам, викладеним у АНД.

На період контролю готової продукції передають на склад готової продукції на карантинне зберігання.

На карантинному зберігання готову продукцію зберігають на піддонах з ідентифікаційною карткою жовтого кольору «Карантин», в умовах згідно вимог АНД.

При отриманні позитивних результатів аналізу досьє серії та відповідності усіх показників якості продукції вимогам АНД видається Сертифікат якості ВКЯ, затверджений уповноваженою особою, із зазначенням «Дозволено на реалізацію», на підставі чого проводиться заміна ідентифікаційних карток «Карантин» на картку «Дозвіл на реалізацію» та здійснюється тимчасове зберігання продукції на складі готової продукції до відправки споживачу.

Сертифікат якості (оригінал) разом із готовою продукцією передається на склад готової продукції.

2 Призначення та область застосування апаратів

2.1 Призначення та область застосування апарата зворотного осмосу

Апарат зворотного осмосу УЗО6 призначений для отримання води очищеної, шляхом очистки питної трубопровідної води від розчинених компонентів, солей тяжких металів і мінералів, органічних домішок і бактерій. Апарат може бути використаний в багатьох галузях промисловості, як для очистки готового продукту, так і для його концентрування шляхом відділення розчинника.

Мікробіологічна промисловість:

- виробництво широкого спектру мікробіологічних препаратів для сільського господарства та ветеринарії.

Фармацевтична промисловість:

- підготовка води для фармацевтичного використання;

- приготування концентратів гормональних та ферментних препаратів.

Харчова промисловість:

- пивоваріння;

- виробництво лікувально-профілактичного харчування.

Очищення стічних вод:

- промислові стоки;

- побутові стоки[3]

3 Технічна характеристика апаратів

3.2 Технічна характеристика апарата зворотного осмосу

1. Апарат призначений для підготовки води очищеної.

2. Апарат зворотного осмосу з рулонним елементом

3. Робочий об’єм апарата, м3 0,36.

4. Продуктивність

по очищеній воді,

0,556.

0,556.

5. Кількість мембранних модулів, шт. 5.

6. Поверхня мембрани в апараті, м2 178.

7. Робочий тиск, МПа 5.

8. Робоча температура, оС 25.

9. Габаритні розміри, мм:

довжина 4070;

висота 230;

ширина 125.

4 Обґрунтування вибору конструкції

4.2 Обґрунтування вибору конструкції апарата зворотного осмосу

4.2.1 Опис конструкції

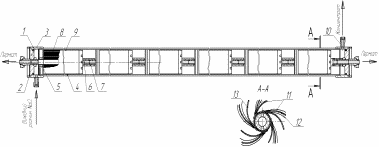

Апарат зворотного осмосу (рисунок 4.2) являє собою апарат із рулонними фільтруючими елементами з горизонтальним компонуванням. Апарат складається з корпуса 4, виконаного у вигляді труби з нержавіючої сталі, у якому розміщується шість рулонних модулів 8. Модуль формується навивкою п’яти мембранних пакетів на перміатовідвідну трубку 6. Пакети утворюють дві мембрани 11, між якими розташований дренажний шар 13.

Мембранний пакет герметично з’єднаний з перміатовідвідною трубкою, його краї також герметизують, щоб уникнути змішування розчину, що розділяється з перміатом. Для створення необхідного зазору між мембранними пакетами при навивці модуля вкладають крупнокомірчату сітку-сеператор 12, завдяки чому формуються напірні канали для проходження розчину, що розділяється [10].

Герметизація перміатовідвідних труб в апараті забезпечується гумовими кільцями 7. Герметизація корпуса виконується за допомогою двох кришок 3, гумових кілець 10 і упорних кілець 2, які розміщуються у перерізі накидного кільця 1, яке приварюється до корпуса 4.

Рисунок 4.2 Схема апарата зворотного осмосу:

1 – накидне кільце, 2 – упорне кільце, 3 – кришка, 4 – корпус, 5 – антителескопічна гратка, 6 – перміатовідвідна трубка, 7 – гумове кільце, 8, 9 - модуль, 10 – гумове кільце, 11 – мембрани, 12 – сітка-сепаратор, 13 – дренажний шар.

Питна трубопровідна вода через штуцер потрапляє в апарат та проходить через витки модуля (напірні канали) в осьовому напрямі. Послідовно проходячи модулі, вода із більшою концентрацією солей видаляється з апарату через штуцер відводу концентрату. Перміат (вода очищена), який пройшов через мембрани транспортується по дренажному шару до перміатовідвідної трубки, проходить через отвори в її стінці і всередині трубки рухається у бік вихідних штуцерів. З метою уникнення телескопічного ефекту (який виникає внаслідок різниці тисків біля торців модулів, що приводить до зміщення шарів навивки в осьовому напрямі) біля заднього торця модуля встановлюють антителескопічну гратку 5, в яку він спирається.