- •Материаловедение

- •Лекция 1. Строение и свойства материалов

- •1.1. Материаловедение как научная дисциплина

- •1.2. Типы связей между атомами и молекулами

- •1.3. Атомно-кристаллическая структура металлов

- •1.4. Строение реальных кристаллических материалов

- •Лекция 2. Основы теории кристаллизации

- •2.1. Понятие фазы

- •2.2. Первичная кристаллизация

- •2.3. Форма кристалла и строение слитка

- •2.4. Вторичная кристаллизация

- •Лекция 3. Изменение структуры и свойств металлов в процессе пластической деформации

- •3.1. Виды деформаций

- •3.2. Механизмы пластической деформации и деформационное упрочнение

- •3.3. Процессы, происходящие в наклепанных металлах при нагреве

- •Лекция 4. Основы теории сплавов

- •4.1. Основные фазы в сплавах

- •4.2. Диаграмма состояния

- •Лекция 5. Диаграммы фазового равновесия

- •5.1. Диаграмма состояния сплавов с неограниченной растворимостью в твердом состоянии

- •5.2. Диаграмма состояния сплавов с полной нерастворимостью в твердом состоянии

- •5.3. Диаграмма состояния сплавов с ограниченной растворимостью в твердом состоянии

- •5.4. Диаграмма состояния сплавов, испытывающих превращения в твердом состоянии

- •5.5. Диаграмма состояния сплавов, компоненты которых образуют химическое соединение

- •5.6. Связь между свойствами сплавов и типом диаграммы состояния (правило Курнакова н.С.)

- •Лекция 6. Железо и его сплавы

- •6.1. Железо как конструкционный материал

- •6.2. Диаграмма состояния «железо - цементит»

- •6.3. Классификация и маркировка углеродистых сталей

- •6.4. Виды чугунов

- •Лекция 7. Теория термической обработки

- •7.1. Сущность термообработки

- •7.2. Превращение перлита в аустенит при нагреве

- •7.3. Превращения аустенита при охлаждении

- •7.4. Превращения, протекающие при нагреве закаленной стали

- •Лекция 8. Технология термической обработки

- •8.1. Виды термической обработки

- •8.2. Отжиг

- •8.3. Закалка

- •8.4. Нормализация

- •8.4. Отпуск

- •Лекция 9. Термомеханическая и химико-термическая обработка стали

- •9.1. Термомеханическая обработка

- •9.2. Химико-термическая обработка

- •Лекция 10. Машиностроительные стали

- •10.1. Виды машиностроительных сталей

- •10.2. Стали, не упрочняемые термической обработкой

- •10.3. Стали, упрочняемые в поверхностном слое

- •10.4. Стали, упрочняемые по всему сечению

- •10.5. Стали с улучшенной обрабатываемостью резанием

- •Лекция 11. Инструментальные стали и сплавы

- •11.1. Требования к инструментальным сталям и сплавам

- •11.2. Углеродистые инструментальные стали

- •11.3. Легированные стали для режущего инструмента

- •11.4. Твердые сплавы

- •11.5. Нетеплостойкие штамповые стали

- •11.6. Теплостойкие штамповые стали

- •11.7. Стали для измерительного инструмента

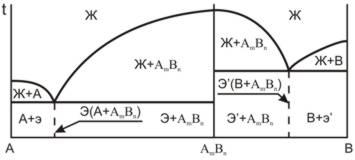

5.5. Диаграмма состояния сплавов, компоненты которых образуют химическое соединение

Диаграмму состояния

сплавов, в которых присутствует устойчивое

химическое соединение

![]() ,

можно разделить на две части, в каждой

из которых оно играет роль самостоятельного

компонента.

,

можно разделить на две части, в каждой

из которых оно играет роль самостоятельного

компонента.

На рисунке представлена диаграмма для случая, когда компоненты и химическое соединение взаимно полностью нерастворимы.

5.6. Связь между свойствами сплавов и типом диаграммы состояния (правило Курнакова н.С.)

Если при сплавлении компонентов образуется механическая смесь фаз, то свойства сплава с изменением состава изменяются по закону прямой линии.

Если компоненты при сплавлении образуют неограниченный твердый раствор, то его свойства изменяются по криволинейному закону с максимумом или минимумом.

Если при сплавлении компонентов образуются ограниченные твердые растворы, то в той части, где имеют место однофазные области твердых растворов, свойства изменяются по закону кривой линии. В двухфазных областях свойства изменяются аддитивно.

Если компоненты образуют химическое соединение, то его составу соответствует максимум или минимум на кривой изменения свойств (сингулярная точка).

Лекция 6. Железо и его сплавы

6.1. Железо как конструкционный материал

Сплавы на основе железа (стали и чугуны) в настоящее время являются основными конструкционными материалами, обеспечивая высокий уровень механических и технологических свойств наряду с относительно низкой стоимостью.

Технически чистым

считается железо, содержащее

![]() и

и![]() примесей (железо Армко). Железо имеет

несколько полиморфных превращений:

примесей (железо Армко). Железо имеет

несколько полиморфных превращений:

Технически чистое железо – мягкий и малопрочный материал, который не применяется в качестве конструкционного. В то же время сплавы железа с углеродом по сравнению с технически чистым железом имеют повышенные прочностные, эксплуатационные и некоторые технологические свойства.

6.2. Диаграмма состояния «железо - цементит»

Фазы в сплавах железа с углеродом представляют собой жидкий раствор, феррит, аустенит, цементит, перлит, ледебурит и графит.

Феррит

– твердый раствор внедрения углерода

в

![]() .

Он имеет решетку ОЦК; низкая растворимость

углерода в

.

Он имеет решетку ОЦК; низкая растворимость

углерода в![]() (

(![]() )

обусловлена малыми размерами пор в ОЦК

– решетке. Значительная доля атомов

углерода вынуждена располагаться на

дефектах (вакансиях, дислокациях). Феррит

– мягкая, пластичная фаза с твердостью

)

обусловлена малыми размерами пор в ОЦК

– решетке. Значительная доля атомов

углерода вынуждена располагаться на

дефектах (вакансиях, дислокациях). Феррит

– мягкая, пластичная фаза с твердостью![]() .

.

Аустенит

– твердый раствор внедрения углерода

в

![]() .

Он имеет ГЦК – решетку, межатомные

размеры которой почти в два раза больше,

чем в ОЦК, поэтому растворимость углерода

в

.

Он имеет ГЦК – решетку, межатомные

размеры которой почти в два раза больше,

чем в ОЦК, поэтому растворимость углерода

в![]() достаточно велика и составляет

достаточно велика и составляет![]() .

Аустенит пластичен, но более прочен,

чем феррит (

.

Аустенит пластичен, но более прочен,

чем феррит (![]() ).

).

Цементит

– химическое соединение железа с

углеродом

![]() .

Он содержит

.

Он содержит![]() углерода и имеет сложную ромбическую

решетку. Цементит тверд (

углерода и имеет сложную ромбическую

решетку. Цементит тверд (![]() )

и хрупок. При высоких температурах

цементит разлагается на графит и

аустенит.

)

и хрупок. При высоких температурах

цементит разлагается на графит и

аустенит.

Графит

– углерод в свободном состоянии. Он

имеет гексагональную решетку. Графит

электропроводен, химически стоек,

малопрочен и мягок (![]() ).

).

В системе «железо - цементит» происходят три изотермических превращения:

перитектическое (

);

);эвтектическое (

),

в результате которого образуется

эвтектика – ледебурит (Аустенит(Перлит)

+ Цементит). Эта фаза содержит

),

в результате которого образуется

эвтектика – ледебурит (Аустенит(Перлит)

+ Цементит). Эта фаза содержит ,

имеет большую твердость (

,

имеет большую твердость ( )

и хрупкость.

)

и хрупкость.эвтектоидное (

),

которое приводит к образованию эвтектики

- перлита (Феррит + Цементит) с содержанием

углерода

),

которое приводит к образованию эвтектики

- перлита (Феррит + Цементит) с содержанием

углерода .

Перлит имеет среднюю твердость (

.

Перлит имеет среднюю твердость ( )

и пластичность.

)

и пластичность.

Железоуглеродистые сплавы с содержанием углерода меньше 2,14% называются сталями, сплавы с большим содержанием углерода – чугунами.

Легирующими

называются элементы (![]() ),

специально вводимые в сталь или чугун

для улучшения свойств и структуры.

Соответственно, различают стали

углеродистые и легированные.

),

специально вводимые в сталь или чугун

для улучшения свойств и структуры.

Соответственно, различают стали

углеродистые и легированные.

По структуре, формирующейся в условиях равновесия, легированные стали делят на 6 классов: перлитный, аустенитный, ферритный, полуферритный, полуаустенитный и ледебуритный.

Ледебуритные

стали

содержат эвтектику, одной из составляющих

которой являются карбиды. Такие стали

содержат повышенное количество

карбидообразователей (![]() )

и углерода.

)

и углерода.

Легированные стали

ферритного

класса

образуются при относительно низком

содержании углерода и большом содержании

таких легирующих элементов, как

![]() ,

ограничивающих область существования

аустенита и расширяющих область

существования феррита. Их структура -

легированный феррит.

,

ограничивающих область существования

аустенита и расширяющих область

существования феррита. Их структура -

легированный феррит.

Аустенитные стали получают при высоком содержании в них никеля, марганца, а также азота. Структура этих сталей часто состоит из смеси феррита и аустенита, и, в зависимости от преобладающей фазы их относят к феррито – аустенитным или к аустенито – ферритным.