- •1.1 Технико-экономическое обоснование строительства хлебозавода

- •2.2 Расчёт и выбор печей

- •2.2 Расчёт выхода готовых изделий.

- •2.5. Расчёт площадей, оборудования для хранения и подготовки сырья к производству.

- •2.8.Расчёт тесторазделочного оборудования.

- •2.9 Расчёт оборудования для хранения готовых изделий

- •2.10.2 Технологическая схема производства бараночных изделий

- •2.11 Ориентировочный расчет площадей производственных, вспомогательных и административно-бытовых помещений

2.5. Расчёт площадей, оборудования для хранения и подготовки сырья к производству.

Расчёт ёмкости для бестарного хранения :

Количество силосов для отдельного сорта муки определяют по формуле:

где Mc – суточный расход муки,т

n – срок хранения муки, сут

Qc – полезная ёмкость силоса, т

Мука пшеничная 1с:

Qc= 8000кг

Принимаем силосы марки С 25

Перед подачей на производство мука просеивается , очищается от металлопримесей.

Количество просеивательных машин определяется по формуле:

где  - часовой расход муки, т;

- часовой расход муки, т;

- производительность просеивательной

машины, т/ч.

- производительность просеивательной

машины, т/ч.

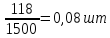

Часовой расход муки:

Мч

=

N=

Принимаем

просеиватель марки ПСП 1500А.

Принимаем

просеиватель марки ПСП 1500А.

Масло растительное

,

,

К

–коэффициент увеличения объема емкости

(к=1,2);

К

–коэффициент увеличения объема емкости

(к=1,2);

– относительная

плотность (0,92).

– относительная

плотность (0,92).

Vc =103.76*1.2*15/1000*0,92=2,03м3

Принимаем чаны марки ХЕ-46 2 шт.

Таблица 2.8 – Расчёт площади склада.

|

Вид сырья |

Суточный расход сырья,кг |

Срок хранения сут |

Запас сырья на срок хранеия,кг |

Нагрузка на 1м площади склада, кг |

Площадь для хранения м |

|

Скоропортящееся сырьё: |

|||||

|

Дрожжи прессованные |

54,36 |

3 |

|

250 |

0,65 |

|

Масло жив. |

69,1 |

5 |

|

400 |

0,86 |

|

молоко |

142,8 |

0,8 |

|

200 |

0,57 |

|

Итого |

|

|

|

|

2,08 |

|

Сырьё длительного хранения: |

|||||

|

|

|

|

|

|

|

|

Соль |

41,6 |

15 |

|

800 |

0,78 |

|

|

|

|

|

|

|

|

Сахар |

162,3 |

15 |

|

800 |

3,04 |

|

Мука пшен.в\с |

1008 |

15 |

|

800 |

18,9 |

|

Патока |

19,6 |

16 |

|

660 |

0,48 |

|

Итого |

|

|

|

|

22,4 |

|

Всего: |

|

|

|

|

25,52 |

Подготовительное отделение.

Для приготовления дрожжевой суспензии используют дрожжемешалки

марки Х-14.

Общий объём дрожжевой суспензии в смену определяется по формуле:

где Mдр- сменный расход прессованных дрожжей кг;

K- коэффициент запаса (равный 1,2);

Vдр- количество дрожжей в 1л суспензии (равный 0,4- 0,5);

Количество

разведений в смену:

Количество

разведений в смену:

где Vx- вместимость дрожжемешалки, л;

Общий суточный объём солевого раствора определяем по формуле (л) :

где Mсол- суточный расход соли ,кг K- коэффициент увеличения объёма равный 1,25

Cсол- содержание соли кг на 100 л раствора.

Количество разведений в сутки

Принимаем солерастворитель марки ХСР3/3.

Общий суточный объём сахарного раствора определяем по формуле (л):

где Mсах- суточный расход сахара, кг

К- коэффициент увеличения объёма равный 1,25

Ссах- содержание сахара кг на 100 л раствора (равный 63)

Количество разведений в сутки

Принимаем сахарожирорастворитель марки СЖР.

2.6 Расчёт производственных рецептур

2.6.1 Приготовление концентрированной молочнокислой закваски (КМКЗ) для бараночных изделий из муки пшеничной1с и в/с:

Исходные данные

Дозировка КМКЗ на замес теста из 100 кг муки – 10 кг.

Влажность КМКЗ – 68%.

Температура закваски начальная – 38-41°С.

Температура теста начальная – 30-36°С.

Питательная смесь для КМКЗ готовится в заварочной машине ХЗ-2М-300, брожение КМКЗ – в типовых цилиндрических чанах Р3-ХЧД.

Замес теста в тестомесильной машине «Т2-М-63».

Расчёт КМКЗ.

Содержание муки в 10 кг КМКЗ (или в 10 кг питания).

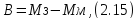

где МЗ – масса КМКЗ (или питательной смеси), кг;

WЗ – влажность закваски или питательной смеси, (WП.СМ = WЗ), %;

WМ – влажность муки, %

Содержание воды в 10 кг КМКЗ по формуле:

где Мз – масса КМКЗ (или питательной смеси), кг;

Мм – масса муки, кг.

В=10-3.7=6,3 кг

Расход муки в тесто на 100 кг муки (кг):

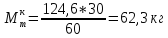

Расход КМКЗ за смену:

где МЧ – часовой расход муки на булочные изделия из муки 1с, кг;

с – дозировка КМКЗ на замес теста из 100кг муки, кг;

8 – количество часов в смене, ч.

где Рч – часовая производительность печи, кг;

Gхл – выход хлеба, %.

Мука в закваске рассчитывается по формуле (2.32)

Вода в этом количестве закваски

2.6.2 Дозировка сырья на замес теста в машину Т2-М-63 для бублика молочного

Загрузка муки в машину принимается 90 кг (производственные данные)

Проверяется ритм замеса теста (мин) по формуле:

где МЧ – часовой расход муки, кг.

Ритм недопустимый, (допустимый ритм 30 мин) загрузка муки в машину корректируется по формуле:

(2.19)

(2.19)

Расход дрожжевой суспензии на замес теста определяют по формуле:

где Сд – дозировка прессованных дрожжей, % к массе муки;

а – количество частей воды на одну часть дрожжей в суспензии (обычно 3-5).

Расход раствора соли и сахара определяем по формуле:

(2.21)

(2.21)

Где Gс -дозировка соли(сахара) по рецептуре

Расход молока (или другого сырья, применяемого без растворения) определяется по формуле:

где С – дозировка сырья по рецептуре, % к массе муки.

Мука

КМКЗ

Масло растительное

Патока

Выход теста рассчитывается по формуле:

(2.23)

(2.23)

Где Gс.в –масса сухих веществ, кг;

Wт – влажность теста, %.

Масса воды

Gв =Gт -Gc (2.24)

Где Gс – масса сырья в тесте. Кг.

Gв =89,98-89,93=0,05 кг

Расчёт общей массы сухих веществ в сырье, подаваемом на замес теста, приводится в таблице 2.9

Таблица 2.9- Содержание сухих веществ в тесте.

|

Наименование сырья |

Масса, кг |

Влажность, % |

Содержание сухих веществ |

|

|

% |

кг |

|||

|

Мука |

60,2 |

14,5 |

85,5 |

51,47 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Дрожжи |

4,98 |

94 |

6 |

0,29 |

|

|

|

|

|

|

|

Солевой раствор |

3,59 |

74 |

26 |

0,93 |

|

Сахарный раствор |

3,73 |

50 |

50 |

1,86 |

|

Масло растительное |

1,24 |

0,2 |

99,8 |

1,24 |

|

КМКЗ |

6,23 |

68 |

32 |

1,99 |

|

|

|

|

|

|

|

Патока |

0,62 |

22 |

78 |

0,49 |

|

|

|

|

|

|

|

молоко |

9,34 |

88 |

12 |

1,12 |

|

Итого: |

89,93 |

|

|

59,39 |

Таблица 2.10- Производственная рецептура и технологический режим приготовления теста для бублика молочного 0,1кг из муки пшеничной 1с

|

Наименование сырья, полуфабрикатов, кг, показатели процесса |

На 100 кг муки |

ХЗ-2М-300 |

Т2-М-63 |

|

|

КМКЗ |

Тесто |

КМКЗ |

Тесто |

|

|

Мука |

3,7 |

96,3 |

37,3 |

60,2 |

|

Соль /раствор |

|

1,5 |

|

3,59 |

|

Сахар / раствор |

|

3 |

|

3,73 |

|

Дрожжи / суспензия |

|

2 |

|

4,98 |

|

КМКЗ |

|

10 |

|

6,23 |

|

Вода |

6,3 |

|

62,4 |

0,05 |

|

Масло растительное |

|

2 |

|

1,24 |

|

Патока |

|

1 |

|

0,62 |

|

молоко |

|

15 |

|

9,34 |

Окончание таблицы 2.10

|

1 |

2 |

3 |

4 |

5 |

|

Режим |

|

|

|

|

|

Влажность, % |

68 |

34 |

|

|

|

Начальная Температура, ⁰С |

38-41 |

30-36 |

|

|

|

Конечная Кислотность, град |

14-16 |

3 |

|

|

|

Продолжительность брожения, отлежки, мин |

360-480 |

0-30 |

|

|

Таблица 2.11- Производственная рецептура и технологический режим приготовления теста для бублика сдобного 0,1кг из муки пшеничной 1с

|

Наименование сырья, полуфабрикатов, кг, показатели процесса |

На 100 кг муки |

ХЗ-2М-300 |

Т2-М-63 |

|

|

КМКЗ |

Тесто |

КМКЗ |

Тесто |

|

|

Мука |

3,7 |

96,3 |

31,5 |

50,9 |

|

Соль /раствор |

|

1,5 |

|

2,15 |

|

Сахар / раствор |

|

7 |

|

7,37 |

|

Дрожжи / суспензия |

|

2 |

|

4,21 |

|

КМКЗ |

|

10 |

|

5,27 |

|

Вода |

6,3 |

|

52,7 |

1,2 |

|

Масло животное |

|

7 |

|

3,69 |

|

Режим |

|

|

|

|

|

Влажность, % |

68 |

33 |

|

|

Окончание таблицы 2.11

|

1 |

2 |

3 |

4 |

5 |

|

Начальная Температура, ⁰С |

38-41 |

30-36 |

|

|

|

Конечная Кислотность, град |

14-16 |

3 |

|

|

|

Продолжительность брожения, отлежки, мин |

360-480 |

0-30 |

|

|

Таблица 2.12- Производственная рецептура и технологический режим приготовления теста для баранки сдобной из муки пшеничной в/с

|

Наименование сырья, полуфабрикатов, кг, показатели процесса |

На 100 кг муки |

ХЗ-2М-300 |

Т2-М-63 |

|

|

КМКЗ |

Тесто |

КМКЗ |

Тесто |

|

|

Мука |

3,7 |

96,3 |

39,2 |

63,12 |

|

Соль /раствор |

|

1,5 |

|

0,38 |

|

Сахар / раствор |

|

8 |

|

1,09 |

|

Дрожжи / суспензия |

|

1,5 |

|

0,39 |

|

КМКЗ |

|

10 |

|

6,56 |

|

Вода |

6,3 |

|

65,6 |

0,76 |

|

Масло растительное |

|

8 |

|

5,24 |

|

Патока |

|

1 |

|

0,66 |

|

Масло животное |

|

1 |

|

0,66 |

|

Режим |

|

|

|

|

|

Влажность, % |

68 |

28 |

|

|

|

Начальная Температура, ⁰С |

38-41 |

30-36 |

|

|

Окончание таблицы 2.12

|

1 |

2 |

3 |

4 |

5 |

|

Режим |

|

|

|

|

|

Влажность, % |

68 |

28 |

|

|

|

Начальная Температура, ⁰С |

38-41 |

30-36 |

|

|

|

Конечная Кислотность, град |

14-16 |

2,5 |

|

|

|

Продолжительность брожения, отлежки, мин |

360-480 |

0-30 |

|

|

2.7 Расчёт оборудования для приготовления теста.

2.7.1. Цех жидких полуфабрикатов.

Количество месильных машин (N) определяют по формуле:

где Gn – часовой расход КМКЗ, кг;

Тз – продолжительность одного замеса, мин;

К – коэффициент учитывающий увеличение объема (К=1,25).

Принимаем заварочную машину ХЗ-2М-300 – 1 шт.

Общая ёмкость производственной аппаратуры для брожения (л) КМКЗ определяется по формуле:

где Т – продолжительность брожения КМКЗ, ч;

К – коэффициент (К=1,5);

ρ – объемная масса, кг/л.

2 – коэффициент, учитывающий 50% отбора.

Количество чанов для брожения определяют по формуле:

где Vч – объем чана, л.

Принимаем два чана марки РЗ-ХЧД-300.

2.7.2 Расчет оборудования для приготовления теста.

Количество замесов теста (ДЧ) для часовой производительности печи рассчитывается по формуле:

где РЧ – часовая производительность печи, кг;

Gх – выход хлеба, кг;

МЧ - часовой расход муки, кг;

Gм – расход муки на один замес теста, кг.

Ритм замеса определяется по формуле (2.26):

Количество месильных машин (N) определяют по формуле:

где tM – время занятости месильной машины в мин;

r – ритм замеса, мин.

Время занятости месильной машины (мин) определяют по формуле:

tм=tт+tз+tв (2.30)

где tт – продолжительность замеса теста, мин (15-25 мин);

tз – продолжительность разгрузки ёмкости машины сырьём, мин (1-1,5 мин);

tв – продолжительность выгрузки емкости машины и ее зачистки, мин (2-3 мин).

Принимаем тестомесильную машины марки Т2-М-63