-

Степень работоспособности

Поскольку заданные конструктором параметры не могут быть точно достигнуты при изготовлении, система может оказаться в работоспособном состоянии, но с различным запасом работоспособности. Это объясняется, с одной стороны, неточностью изготовления элементов, а с другой — самой постановкой задачи, поскольку на практике оказывается допустимой некоторая неточность в выполнении рабочих функций. Допуски на сопротивления резисторов, сильно влияющих на параметры схем, могут составлять 5, 10, 20% номинала. Для проверяемых признаков вводятся эксплуатационные допуски, полученные экспериментально и расчетом допустимых границ изменения.

Например, нормальная работа большинства схем и оборудования обеспечивается при оптимальном нагружении не более чем на 10% номинального. Однако большинство схем работает удовлетворительно при разбросе напряжения до 20 - 30%. Этим объясняется введение понятия области работоспособности и рассмотрение подмножества работоспособных состояний Si, но не все они равноценны.

Можно предположить, что чем дальше состояние Si от границ области работоспособности тем меньше вероятность того, что объект потеряет работоспособность в ближайшее время. Удаление значения параметра i - от границы области работоспособности увеличивает запас его работоспособности системы и наоборот.

Запас работоспособности: i=i-г;

Где I – текущее.

Степень работоспособности:

![]()

где

![]() -допуск

(область работоспособности) на i-й

диагностический параметр;

-допуск

(область работоспособности) на i-й

диагностический параметр;

t – время;

R – режим работы.

Ci от 1 до 0.

Сложнее оценить степень работоспособности объекта, состояние которого определяется несколькими диагностическими параметрами

= (1,...,i,..., n).

Построение алгоритмов поиска дефектов

Метод, основанный на показателях надежности СЕ. В этом случае используются показатели безотказности (qi и pi) и ремонтопригодности

(tп - время, затрачиваемое на обнаружение дефекта). Возможны три способа:

-

по показателям безотказности. Алгоритм строится на основе известных значений qi СЕ;

Допущения

-

длительности всех проверок равны,

-

отказы СЕ независимы,

-

одновременно отказывает только одна (любая) СЕ.

-

СЕ упорядочиваются по величине qi, и последовательно выполняются проверки, начиная с СЕ, характеризуемой наибольшей величиной qi, и заканчивая СЕ, характеризуемой наименьшей.

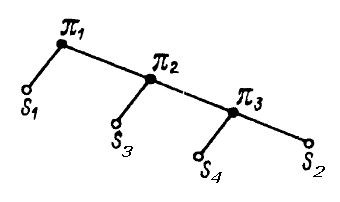

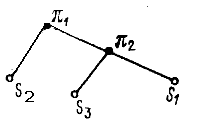

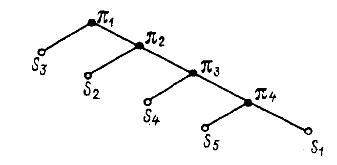

Пример. Для ОД, состоящего из четырех СЕ, известны вероятности отказа каждой q1, = 0,6 ; q2 = 0,1 ; q3 = 0,18 ; q4= 0,12. Алгоритм q1q3q4q2.

Рисунок 19 – Алгоритм поиска дефектов

-

Если имеется информация о времени, затрачиваемом на поиск дефекта в каждой СЕ, то можно построить алгоритм поиска по правилу: проверку начинать со СЕ, на поиск дефекта которой затрачивается наименьшее время. И далее по возрастающей.

Пример, известно для ОД, состоящего из трех СЕ, tп1,= 0,4 ч;

tп2,= 0,14 ч; tп3,= 0,2 ч.

Рисунок 20 – Алгоритм поиска дефектов

-

Метод "время — вероятность" является наиболее совершенным, так как учитывает два показателя. Принцип следующий. Номер проверки определяется отношением tпi/gi и возрастает с увеличением отношения.

П р и м е р. В ОД из пяти СЕ имеется дефект. Известно: q1= 0,05 ;

q2= 0,15 ; q3= 0,30 ; q4= q5= 0,25;

tп1= 1 ч, tп2= 2 ч, tп3= 3 ч, tп4= 4 ч.

Рисунок 21 – Алгоритм поиска дефектов

-

20

-

13,3

-

10

-

16

-

18

-

Эффективность систем диагностирования

Эффективность — наиболее общая характеристика полезности технической системы, ее соответствия целевому назначению. Понятие эффективности относительно, так как при использовании одной и том же системы в разных условиях и для различных целей ее эффективность будет различной.

Оценить эффективность систем диагностирования можно

-

по величине вероятности правильной оценки состояния ОД;

-

по мере повышения эффективности ОД, обусловленной применением системы диагностирования, с учетом затрат или потерь при ее использовании;

-

По величине вероятности правильной оценки состояния ОД.

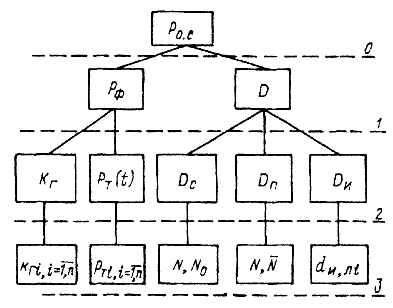

Существует иерархическое дерево показателей эффективности диагностирования.

Рисунок 22 – Дерево показателей

Показатели, находящиеся на разных уровнях дерева, количественно характеризуют процесс функционирования системы диагностирования.

Показатель нулевого уровня Pо.с. - представляет собой вероятность правильной оценки состояния объекта -. является критерием эффективности.

На первом уровне расположены показатели, характеризующие надежность технических средств диагностирования: Рф – вероятность правильного функционирования; Д – достоверность диагноза.

На втором уровне - частные показатели надежности ТСД

Kr коэффициент готовности ,

Dc – соответствие диагностической модели объекту,

Dп – полнота диагностирования,

Dи – инструментальная достоверность.

На третьем уровне - показатели надежности структурных единиц, параметры совокупностей диагностических показателей, параметры процесса диагностирования.

Вероятность правильной оценки состояния объекта Poc=f(Pф,D).

Вероятность правильного функционирования при рабочем диагностировании определяют Pф=KГ. KГ определяют следующим образом.

При

последовательном соединении СЕ:

![]()

При

параллельном соединении:

![]()

При тестовом диагностировании: Pф=KГP(t);

Достоверность диагностирования: D=DмDи;

Методическая достоверность: Dм=DсDп;

Показатель соответствия диагностической модели объекту Dс=N/N0;

Где N – количество признаков, представляющих диагностическую модель,

N0 – количество признаков, представляющих ОД.

Показатель

диагностирования

![]() ;

;

M - количество диагностических параметров;

![]() - количество

измеряемых параметров.

- количество

измеряемых параметров.

Инструментальная достоверность диагностирования:

![]() ,

,

где

![]() - вероятность ложного значения по i-му

признаку.

- вероятность ложного значения по i-му

признаку.

Мера повышения эффективности с учетом затрат и потерь на использование системы диагностирования

Абсолютная

оценка

![]()

Относительная

![]()

![]() - показатель

эффективности ОД без СТД

- показатель

эффективности ОД без СТД

![]() - показатель

эффективности ОД с СТД.

- показатель

эффективности ОД с СТД.

-

Методы контроля работоспособности непрерывных объектов

-

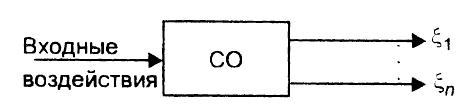

Метод, основанный на контроле совокупности диагностических параметров = (1, ...,i,…n) .Для реализации этого метода должна быть выбрана минимальная совокупность ДП и на них заданы допустимые пределы изменения, при которых ОД сохраняет работоспособность.

Рисунок 23 - Метод контроля работоспособности объекта

В этом случае необходимо измерить каждый ДП и сравнить с установленным допуском i. Операцию сравнения может осуществлять ТСД или человек-оператор. Если значение каждого ДП i укладывается в установленные пределы, то оборудование признается годным.

-

Метод, основанный на контроле обобщенного диагностического параметра.

Рисунок 24 – Метод контроля работоспособности объекта

В результате анализа диагностической модели может быть найден параметр , который характеризует состояние ОД в целом и зависит от других параметров, т. е. = f(1, ...,i,…n). Примером такого параметра может быть мощность P=f(I,U)=f(U, R) = f(I, R).При оценке состояния ОД достаточно измерить значение и сравнить его с установленным допуском , и на основании этого сделать заключение о состоянии ОД.

-

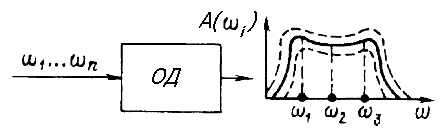

Метод, основанный на оценивании частотных характеристик

На вход ОД подается тест в виде синусоидального сигнала в диапазоне частот 1...n.

Рисунок 25 –Метод контроля работоспособности объекта

По выходной реакции строятся АЧХ и ФЧХ, которые сравниваются с граничными значениями. Возможен контроль работоспособности ОД по частотным характеристикам в характерных точках (fx1, fx2, fx3) и по ним оценивается результат.

-

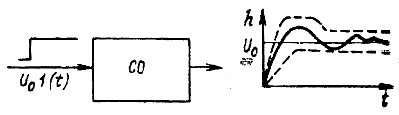

Метод, основанный на оценивании временных характеристик Необходимо подать тест в виде ступенчатого импульса (сигнала включения).

Рисунок 26 – Метод контроля работоспособности объекта

На выходе оценивается реакция в виде переходной характеристики. Возможны два случая:

-

интегральное оценивание по всей;

-

контроль отдельных показателей характеристики.

-

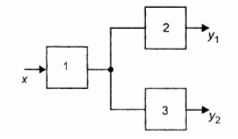

Метод сравнения реакции ОД и эквивалентной модели. Этот метод находит применение при рабочем диагностировании сложных динамических систем. Эквивалентная модель (ЭМ) может быть представлена физической моделью и математической моделью.

На вход ОД и ЭМ подается один и тот же входной сигнал х, изменяющийся во времени. На выходе - сравнение. Условием работоспособности:

![]()

Недостатки:

-

Трудность создания модели, адекватной объекту;

-

Избыточность, т.к. требуется модель того же порядка, что и ОД.

-

Методы контроля работоспособности дискретных объектов

Оценить работоспособность дискретного объекта можно, подавая на его входы сигнал Xk или последовательности сигналов X = {Хk}, обеспечивающих срабатывание всех элементов, и сравнивая его реакции с номинальными. Таким образом, задача разбивается на две части:

-

построение минимальной совокупности входных сигналов;

-

оценка реакции .

-

Метод перебора входных наборов

В результате перебора всех возможных входных наборов Xk формируется входная последовательность Тх. В Тх включаются те наборы, при подаче которых на объект по выходному Уk. можно обнаружить наличие хотя бы одного дефекта, приводящего к потере работоспособности объекта. Для исключения избыточности входной последовательности поступают следующим образом.

Т.к.

в тестовую последовательность, по

условию, включаются входные наборы Хk,

которые обнаруживают, по крайней мере,

один дефект в объекте, то последний,

включенный в Тх набор Хр, не может быть

избыточным. Поэтому в новую входную

последовательность, включается первым

набор Xp . Затем в том же порядке, что

прежде, перебирают входные наборы из

последовательности Тх. В результате

получают новую последовательность Тх1

с числом входных наборов N1, меньшим или

равным числу N наборов в первоначальной

последовательности Тх. Последний набор

в последовательности Тх1 также будет

неизбыточным. Если повторить подобную

операцию

![]() раз,

то получится входная последовательность,

которая будет включать только последние

наборы ранее построенных m+1 входных

последовательностей и, следовательно,

будет неизбыточной. Этот метод построения

входной последовательности оказывается

эффективным для определения

работоспособности комбинационных

дискретных схем с большим числом

элементов и небольшим числом входов.

раз,

то получится входная последовательность,

которая будет включать только последние

наборы ранее построенных m+1 входных

последовательностей и, следовательно,

будет неизбыточной. Этот метод построения

входной последовательности оказывается

эффективным для определения

работоспособности комбинационных

дискретных схем с большим числом

элементов и небольшим числом входов.

Пример. В объекте может возникнуть шесть дефектов D1 ... D6.

В результате перебора возможных входных наборов построена тестовая последовательность T=(X1,X2,X3,X4,X5).

Необходимо построить неизбыточную входную последовательность. Входные наборы обнаруживают следующие дефекты:

|

|

D1 |

D2 |

D3 |

D4 |

D5 |

D6 |

|

X1 |

1 |

|

1 |

|

|

|

|

X2 |

1 |

1 |

1 |

|

|

|

|

X3 |

|

1 |

1 |

|

1 |

|

|

X4 |

1 |

|

1 |

1 |

1 |

|

|

X5 |

|

1 |

|

|

|

1 |

Поскольку последний набор X5 неизбыточный (обнаруживает D6), его включим в тестовую последовательность первым и выполним перебор входных наборов в той же последовательности:

|

|

D1 |

D2 |

D3 |

D4 |

D5 |

D6 |

|

X5 |

|

1 |

|

|

|

1 |

|

X1 |

1 |

|

1 |

|

|

|

|

X3 |

|

1 |

1 |

|

1 |

|

|

X4 |

1 |

|

1 |

1 |

1 |

|

Новая тестовая последовательность будет иметь вид Tx1=(X1,X2,X3,X4,X5). Сюда не включен набор X2, так как он избыточен(дефект D2 обнаруживается набором X5). Аналогично получаем неизбыточную последовательность входных наборов, включающую Tx2=(X4,X5), которые обнаруживают все дефекты.

|

|

D1 |

D2 |

D3 |

D4 |

D5 |

D6 |

|

X4 |

1 |

1 |

1 |

1 |

1 |

|

|

X5 |

|

1 |

|

|

|

1 |

|

X1 |

1 |

|

1 |

|

|

|

|

X3 |

|

1 |

1 |

|

1 |

|

-

Метод переходов. Т.к. выходной сигнал Yk есть набор “0” и “1”. Оценивается состояние объекта по числу С – переходов с “0” на “1” и наоборот на одном выходе (или на всех выходах) объекта. Затем подсчитывается С и сравнивается с Сном.

-

Поиск дефектов

Наличие дефекта — свидетельство того, что в работе ОД произошли нежелательные изменения, которые привели к снижению или нарушению его работоспособности. Признак наличия дефекта можно представить в виде:

-

нарушение работоспособности по параметрам

![]() ,

по характеристикам

,

по характеристикам

![]() ;

;

-

резкое снижение степени работоспособности, т.е. переход из состояния Si в состояние Sj в области работоспособности;

-

отказ одной из структурных единиц сложного объекта с переходом ОД из работоспособных состояний Sp=(1,1,…1) в неработоспособные Sp=(0,1,1,…1).

-

Методы обнаружения дефектов

Существует три группы методов обнаружения дефектов.

-

Осмотры. Если ОД отказал или работает нештатно, то вначале необходимо выполнить визуальный осмотр компонентов и проводников в схеме. При этом часто обнаруживаются сгоревшие, поврежденные компоненты и дефектные соединения, сгоревшие проводники.

-

Автоматическая индикация. В системе размещают датчики, которые сигнализируют о возникновении дефекта: элементы, реагирующие на перегрузки. В объектах, которые могут быть представлены как системы с последовательной обработкой информации, возникший дефект может быть обнаружен индикацией прохождения сигнала.

-

Поиск дефектов. В этом случае дефект обнаруживается в процессе реализации ряда проверок, объединенных в алгоритм поиска дефекта.

Алгоритмы поиска дефектов

Поиск дефекта, в котором находится объект выполняется по алгоритму, включающему совокупности проверок. Проверкой называется оценивание состояния структурной единицы по ее выходу или выходу объекта.

Алгоритм строится на базе функциональных или структурных схем. Обычно сигналы проходят по сигнальным цепям трех видов:

-

последовательные;

-

разветвленные;

-

переключательные.

Последовательная цепь включает в себя группу схем. Сигнал проходит напрямую без возвратов в обратном направлении и без разветвлений.

Разветвленные цепи бывают расходящиеся и сходящиеся.

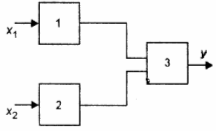

Рисунок 27 – Разветвленная расходящаяся сигнальная цепь

Рисунок 28 – Разветвленная сходящаяся сигнальная цепь

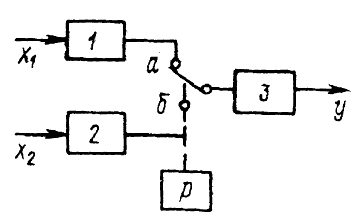

Рисунок 29 – Разветвленная переключательная сигнальная цепь

Переключательные содержат переключательные элементы (реле), с помощью которых для конкретной ситуации можно образовать сигнальную цепь своей конфигурации.

В современных информационных системах имеются десятки тысяч компонентов. Проверить каждый невозможно. Задачу поиска дефекта можно уменьшить в несколько раз, если проверять не каждый компонент а лишь выходной сигнал каждой схемы (каскада). Однако и такие проверки сложно реализовать. Разбив объект на несколько структурных единиц (СЕ), можно сократить число проверок.

При этом потребуется незначительное число контрольных точек, под которой понимается специальное гнездо, расположенное в доступном месте оборудования. Гнездо имеет электрическое соединение с некоторой точкой оборудования.

Т.к. каждая проверка делит пространство состояний на две части (включающая и не включающая искомое состояние), в результате выполнения последовательности проверок поиск приводит к определенному состоянию, соответствующему обнаружению СЕ, которая отказала. Последовательность выполнения проверок при поиске дефекта может быть представлена в виде графа (дерева), где вершинами являются проверки, а ветви указывают направление перехода в зависимости от результата проверки, конечные вершины — обнаруживаемые дефекты.

После того выполнения первой проверки, встает вопрос: "Куда двигаться дальше?" Ответ на него зависит, естественно, от результатов первой проверки: (+) удовлетворительная и (-) неудовлетворительная работа проверяемой СЕ.

Алгоритмы поиска дефектов трех видов:

-

последовательный;

-

параллельный;

-

комбинированный.

При последовательном поиске каждая проверка выделяет в пространстве поиска один дефект. Это возможно для ОД, представленного в виде последовательного соединения с СЕ. По выходному сигналу СЕ можно определить наличие в ОД дефекта двумя путями: от начала к концу и наоборот.

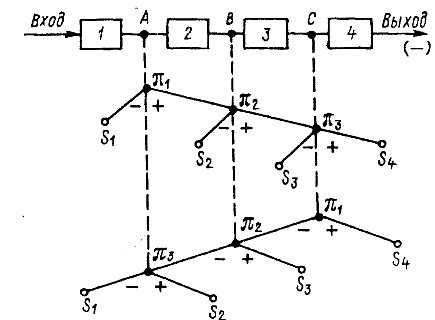

Рисунок 30 – Алгоритм поиска дефектов

В первом случае необходимо выполнить проверку П1 в точке А, т.к. она позволяет исключить из рассмотрения элемент СЕ1. Если сигнал в допустимых пределах, то проверку П2 следует выполнить в точке В, которая позволит определить состояние СЕ2. Если результат проверки отрицательный, то дефект в данном элементе. Если положительный, то необходимо выполнить проверку П3 в точке “С”. Если результат проверки положительный, то дефект — в СЕ4, и противном случае - дефект в СЕЗ в точке “С”.

Во втором случае, если результат проверки П1 положительный, то следующую проверку П2 необходимо выполнить в точке В. При положительном результате дефект СЕЗ, при отрицательном выполняется проверка П3. По результатам этой проверки отыскивается дефект либо в СЕ1, либо в СЕ2.

При параллельном поиске ОД разбивается на две равные или почти равные части, в зависимости от числа СЕ.

Рисунок 31 –Алгоритм поиска дефектов

Первая проверка П1 в точке В. При отрицательном результате П2 в точке А. При отрицательном результате – СЕ1, при положительном СЕ2.