- •Материаловедение.

- •Физические – цвет, плотность, температура плавления, кристаллическое строение, электро- и теплопроводность, магнетизм и т. П.;

- •Лабораторная работа

- •1. Определение характеристик прочности

- •1.1. Определение характеристик статической прочности

- •А б

- •1.2. Определение характеристик прочности при циклическом нагружении (испытания на усталость)

- •1.3. Определение характеристик динамической прочности

- •А б

- •1.4. Определение характеристик жаропрочности – прочности металла при высокой температуре

- •2. Определение характеристик пластичности

- •3. Определение характеристик твердости

- •4. Порядок выполнения работы

- •5. Содержание отчета

- •6. Вопросы для самоконтроля

- •Подписано в печать 01.07.2011. Формат 60 84 1/16.

2. Определение характеристик пластичности

Пластичность – свойство металла пластически деформироваться, не разрушаясь под действием внешних сил. Под пластической деформацией понимается способность материалов изменять свою форму и размеры под действием внешних сил и сохранять эти изменения после снятия нагрузки.

Характеристики пластичности – относительные удлинение δ и сужение площади поперечного сечения ψ. Определяются при проведении испытания материалов на статическое осевое растяжение на тех же стандартных образцах и оборудовании, на которых определялись характеристики статической прочности (см. рис. 1, 2).

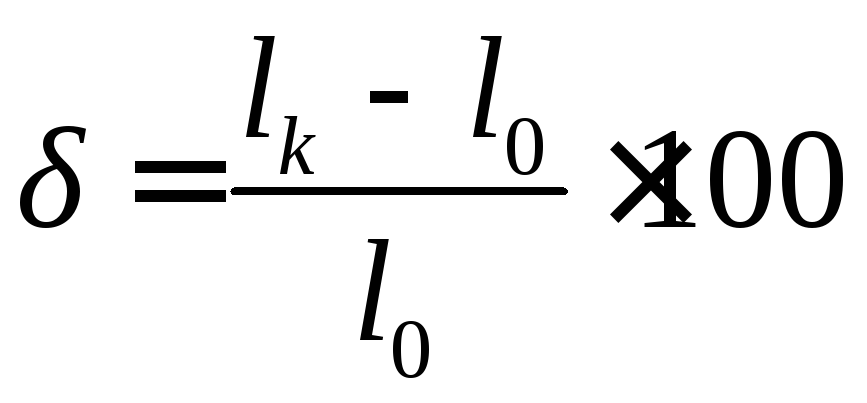

Относительным удлинением называется отношение абсолютного удлинения, т. е. приращение расчетной длины образца после разрыва (lk − l0), к его первоначальной расчетной длине l0, мм, выраженное в процентах:

, (8)

, (8)

где – lk длина расчетной части стандартного образца после разрыва, мм.

Расчетная длина l0 – участок рабочей длины образца между нанесенными до испытания метками, на котором определяется удлинение (см. рис. 1).

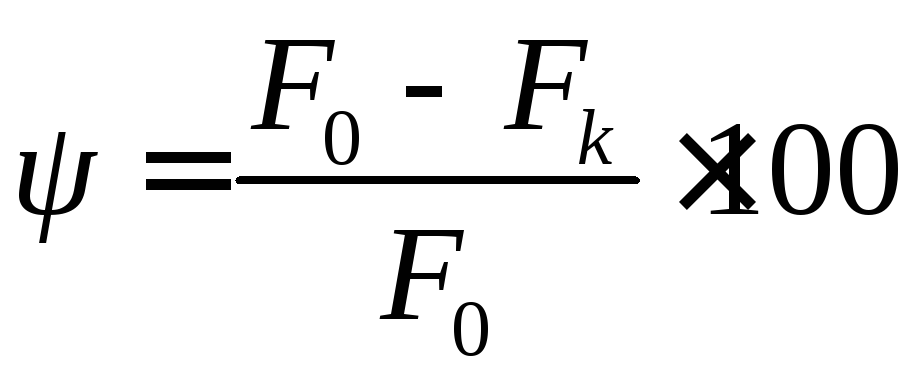

Относительным сужением называется отношение абсолютного сужения, т. е. уменьшение площади поперечного сечения образца после разрыва (F0 – Fk), к первоначальной площади его поперечного сечения F0, мм2, выраженное в процентах:

, (9)

, (9)

где Fk – площадь поперечного сечения образца в месте разрыва, мм2.

3. Определение характеристик твердости

Твердость – способность материала сопротивляться пластической или упругой деформации при внедрении в него более твердого тела (индентора).

Наибольшее применение получили методы измерения твердости, основанные на вдавливании в испытуемый металл индентора в виде шарика, алмазного конуса и алмазной пирамиды – методы Бринелля, Роквелла и Виккерса (рис. 8).

Метод Бринелля (НВ). Определение твердости производится на прессе Бринелля (твердомере типа ТШ). Сущность метода заключается в том, что шарик диаметром 10; 5; 2,5 или 1,0 мм под действием определенного усилия, приложенного перпендикулярно поверхности образца, непрерывно вдавливается в испытуемый металл (рис. 8, а). Условия испытания регламентированы ГОСТ 9012-59. Например, измерение твердости стали проводят вдавливанием шарика D = 10 мм под нагрузкой 30 кН (3000 кгс).

а б в

Рис. 8. Схема определения твердости

по Бринеллю (а), по Роквеллу (б) и по Виккерсу (в)

После снятия усилия измеряют диаметр сферического отпечатка при помощи отсчетного микроскопа, на окуляре которого имеется шкала с делениями, соответствующими сотым долям миллиметра.

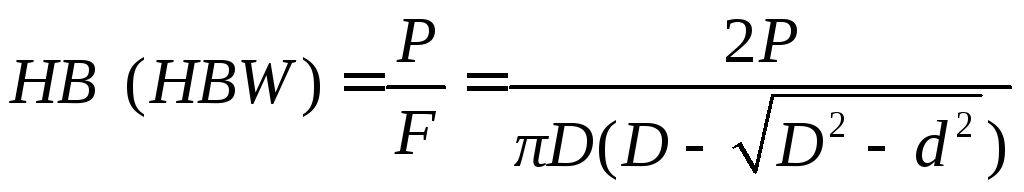

Твердость по Бринеллю обозначают буквами НВ (при применении стального шарика) или HBW (при применении шарика из твердого сплава) и рассчитывают как отношение усилия Р, действующего на шарик, к площади поверхности сферического отпечатка F, кгс/мм2 или МПа:

, (10)

, (10)

где P – усилие, действующее на шарик, Н (кгс);

F – площадь поверхности сферического отпечатка, м2 (мм2);

D и d – диаметр шарика и отпечатка, мм.

Метод Бринелля рекомендуется применять для металлов с твердостью не более НВ 450 кгс/мм2 (4500 МПа), так как стальной шарик может деформироваться, что внесет погрешность в результат испытаний. Этот метод используется в основном для измерения твердости заготовок и полуфабрикатов из неупрочненного металла.

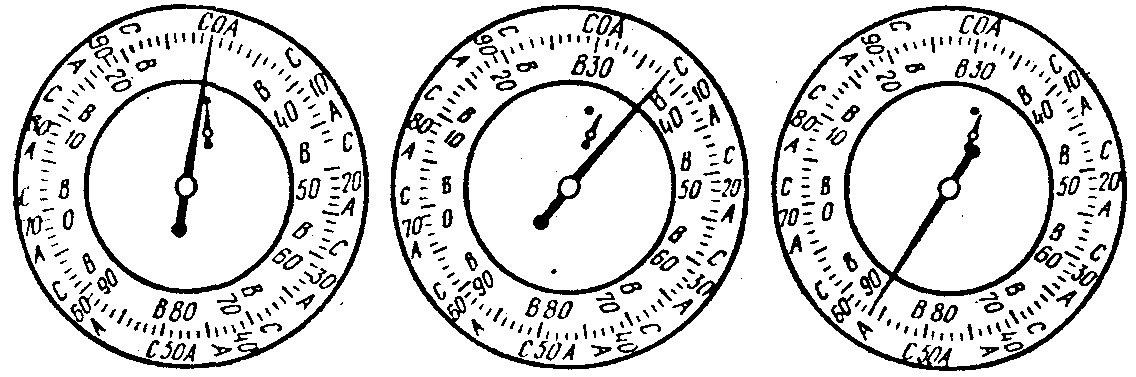

Метод Роквелла (HR). Определение твердости производится на прессе Роквелла (твердомере типа ТК) (ГОСТ 9013-59). Сущность метода заключается в том, что индентор в виде алмазного конуса – для твердых и сверхтвердых (более HRC 70) металлов (стальной закаленный шарик диаметром 1,58 мм – для мягких металлов) (рис. 8, б) − под действием определенного усилия, приложенного перпендикулярно поверхности образца, вдавливается в испытуемый металл. Твердость определяют по глубине отпечатка h. Результаты измерений, в условных единицах, определяют по показанию стрелки на шкале индикатора твердомера (рис. 9).

Ш

Рис. 9. Показания

индикатора прибора ТК

При вдавливании стального шарика основная нагрузка составляет 100 кгс, отсчет твердости производится по внутренней (красной) шкале «В» индикатора, твердость обозначают НRВ. При вдавливании алмазного конуса в испытуемый образец твердость определяется по показанию стрелки по внешней (черной) шкале «С» индикатора. Для твердых металлов основная нагрузка составляет 150 кг. Это основной метод измерения твердости закаленных сталей. Обозначение твердости – НRC. Для очень твердых металлов, а также материалов деталей малой толщины основная нагрузка принимается равной 60 кг. Обозначение твердости – НRА, например: НRC 40, НRА 90 – твердость по Роквеллу по шкале «С» − 40 условных единиц; по шкале «А» – 90.

Метод определения твердости по Роквеллу позволяет испытывать мягкие и твердые металлы, при этом отпечатки от шарика или конуса очень малы, поэтому с помощью данного метода можно измерять твердость материала готовых деталей. Поверхность для испытания должна быть шлифованной. Измерения выполняются быстро (в течение 30 – 60 с), не требуется никаких вычислений, так как значение твердости снимается по шкале индикатора твердомера.

Метод Виккерса (HV). При испытании на твердость по методу Виккерса в шлифованную или полированную поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине 136º (рис. 8, в). Для определения твердости черных металлов и сплавов применяются нагрузки от 5 до 100 кгс, а для цветных металлов и их сплавов – от 2,5 до 50 кгс. После снятия нагрузки с помощью микроскопа, находящегося при приборе, измеряют диагональ отпечатка d и рассчитывают значение твердости в кгс/мм2 или в МПа как отношение нагрузки Р, Н (кгс), к площади поверхности пирамидального отпечатка М, м2 (мм2):

![]() , (11)

, (11)

где d – длина диагонали отпечатка, мм.

Например, запись 500 HV означает, что твердость по Виккерсу составляет 500 кгс/мм2 (5000 МПа).

Метод Виккерса позволяет измерять твердость как мягких, так и очень твердых металлов и сплавов, а также определять твердость тонких поверхностных слоев (например, после проведения химико-термической обработки, закалки токами высокой частоты и т. п.).

Для соизмерения значений твердости, определенных различными способами, применяются переводные таблицы (табл. 1).

Для оценки механических свойств материалов и приблизительного значения предела прочности можно использовать значение твердости, определенной по испытаниям способом Бринелля. Эмпирическое соотношение предела прочности и твердости, определенной по испытаниям способом Бринелля, имеет вид:

σв ≈ 0,33НВmax, (12)

где σв – временное сопротивление;

НВmax − максимальное значение твердости при нагрузке, с которой начинается плавное понижение твердости.

Таблица 1

Сравнение значений твердости, определенной различными способами

|

Диаметр отпечатка |

По Бринеллю |

По Роквеллу |

По Виккерсу | ||

|

d10 |

НВ, МПа |

НRА |

НRС |

НRВ |

НV |

|

2,3 |

7120 |

86 |

68 |

− |

1022 |

|

2,4 |

6530 |

84 |

64 |

− |

868 |

|

2,5 |

6010 |

82 |

60 |

− |

746 |

|

2,6 |

5550 |

79 |

56 |

− |

649 |

|

2,7 |

5140 |

77 |

52 |

− |

587 |

|

2,8 |

4770 |

76 |

49 |

− |

534 |

|

2,9 |

4440 |

74 |

46 |

− |

473 |

|

3,0 |

4150 |

72 |

44 |

− |

435 |

|

3,1 |

3880 |

71 |

41 |

− |

401 |

|

3,2 |

3630 |

70 |

39 |

− |

380 |

|

3,3 |

3410 |

68 |

37 |

− |

344 |

|

3,4 |

3210 |

67 |

35 |

− |

320 |

|

3,5 |

3020 |

67 |

33 |

− |

305 |

|

3,6 |

2860 |

66 |

30 |

− |

285 |

|

3,7 |

2690 |

65 |

28 |

105 |

272 |

|

3,8 |

2550 |

64 |

26 |

103 |

255 |

|

3,9 |

241 |

63 |

24 |

100 |

240 |

|

4,0 |

2280 |

62 |

22 |

98 |

226 |

|

4,1 |

2170 |

61 |

20 |

97 |

217 |

|

4,2 |

2070 |

60 |

18 |

95 |

209 |

|

4,3 |

1960 |

58 |

15 |

93 |

197 |

|

4,4 |

1870 |

57 |

− |

91 |

186 |

|

4,5 |

1790 |

56 |

− |

88 |

177 |

|

4,6 |

1700 |

− |

− |

86 |

171 |

|

4,7 |

1630 |

− |

− |

84 |

162 |

|

4,8 |

1560 |

− |

− |

82 |

154 |

|

4,9 |

1490 |

− |

− |

80 |

149 |

|

5,0 |

1430 |

− |

− |

76 |

144 |

|

5,1 |

1370 |

− |

− |

75 |

− |

|

5,2 |

1310 |

− |

− |

72 |

− |

|

5,3 |

1260 |

− |

− |

69 |

− |

|

5,4 |

1210 |

− |

− |

67 |

− |

|

5,5 |

1160 |

− |

− |

65 |

− |

|

5,6 |

1120 |

− |

− |

62 |

− |