- •Обзор литературы

- •Изделия из композиций на основе пвх-е

- •Составление маточных смесей пвх

- •Поливинилхлорид

- •Добавки, используемые в композициях эластичных пвх

- •Разработка рецептуры

- •Способы и технологии приготовления пластизолей

- •Методы переработки пластизоля пвх-е

- •Переработка в жидком состоянии

- •Переработка мягких материалов

- •1.4.3 Переработка полужестких материалов

-

Добавки, используемые в композициях эластичных пвх

Жидкие пластификаторы и твердые эластификаторы

Первичные пластификаторы являются основными добавками, отвечающими за придание ПВХ эластичности. Они подразделяются на мономерные, полимерные пластификаторы, смолы и специальные ингибиторы горения. Они представляют собой слабо летучие жидкости, обладающие такой полярностью и прочими характеристиками, которые делают их хорошо совместимыми с ПВХ и предотвращают их выдавливание из пластифицированного ПВХ при приложении среднего по величине давления.

Вторичные пластификаторы представляют собой слабо летучие жидкости, имеющие такую совместимость с ПВХ, которая позволяет использовать их совместно с первичными пластификаторами как часть пластифицирующей системы, но которые экссудируют при индивидуальном использовании. Типичным примером вторичных пластификаторов для ПВХ являются хлорированные парафины, используемые по причине их низкой стоимости и более низкой горючести по сравнению с большинством первичных пластификаторов.

Существует несколько типов твердых эластификаторов для ПВХ, среди которых совместимые нитрильные каучуки, совместимые полиуретаны, совместимые полиэфиры, терполимеры этилена, окиси углерода и винилацетата и некоторые полиакрилаты. Многие называют эти материалы «эпластикаторами» ПВХ, чтобы отличать их от жидких пластификаторов. Эти твердые материалы главным образом используются в термопластичных эластомерных (ТПЭ) смесях и специальных материалах на основе ПВХ, некоторые из которых имеют пониженную горючесть и низкое дымовыделение, для использования, например, в кабелях для внутренней проводки. оптовая стоимость этих пластикаторов выше, чем у большинства пластификаторов. При использовании как самостоятельные эластификаторы ПВХ пластикаторы дают вещества с большей вязкостью расплава, чем у соответствующих пластифицированных составов с такой же твердостью и эластичностью.

Определение пластификаторов, утвержденное UРАС в 1951 г., до сих пор актуально: вещество или материал, включенный в другой материал (обычно пластик или эластомер) для увеличения его эластичности, технологичности или растяжимости. Пластификатор может уменьшать вязкость расплава, понижать температуру перехода второго порядка или модуль упругости продукта. Для сравнения, технологическая добавка улучшает перерабатываемость без обязательного уменьшения вязкости расплава или жесткости продукта.

Практические требования к пластификатору, пригодному для применения с ПВХ, следующие. Он должен быть экономически выгодным, стабильным, неярко окрашенным, совместимым с ПВХ, хорошо диспергируемым в нем, должен обладать низкой летучестью, практически не иметь запаха, быть нетоксичным, обладать и хорошев устойчивостью, а также не должен негативно взаимодействовать с другими необходимыми составляющими рецептуры или, иначе, не ухудшать конечные свойства продукта, с которыми связано его применение.

При количественном определении поведения отдельных пластификаторов в ПВХ теория пластификации работает сравнительно точно. Когда применяются смеси пластификаторов из разных семейств, соответствия между параметрами практического применения и научными измерениями, производимыми на идеализированных системах, становятся слишком грубыми, чтобы определить последние как стандарты для предсказания работы пластифицированного ПВХ в условиях, определенных для него рынком. Однако для отдельных новых веществ, предполагаемых как пластификаторы, вычисленные или измеренные величины параметров, таких как параметры водородного связывания, параметры взаимодействия Флора-Хаггинса, диэлектрические постоянные, дипольные моменты и параметры растворимости могут быть использованы для предсказания их совместимости с ПВХ.

Исходные пластификаторы, используемые в ПВХ, относятся к следующим семействам: диалкил орто-фталаты, алкал бензилфталаты, диалкилтерефталаты, эпоксиды, сложные алифатические карбоксильные диэфиры, полимерные вещества типа полиэфиров, сложные фосфатные эфиры, сложные эфиры тримеллитовой кислоты, сложные эфиры бензоатов и дибензоатов, сложные алкильные сульфоновые эфиры фенола и крезола, а также смешанных типов.

В Энциклопедии Пластмасс за 2003 г. упоминается 402 пластификатора, из которых 279 определяются как совместимые с ПВХ. Приводится также список из 40 поставщиков.

Сложные эфиры диалкил орто-фталата являются пластификаторами, наиболее часто применяемыми в ПВХ. Спирты берутся из ряда от гексила (С6) до тридецила (С13) и могут быть как линейными, так и разветвленными. Увеличение степени разветвленности спирта дает пластификатор с более высокой летучестью, в большей степени подверженный окислению, менее хрупкий при низких температурах в ПВХ и имеющий большее объемное удельное сопротивление в смесях ПВХ. Ди-2-этил-гексилфталат, известный как ДЭГФ или ДОФ, является пластификатором, принятым за промышленный стандарт общего назначения (ОН), с которым все остальные диалкилфталаты и пластификаторы ПВХ сравнивают с помощью их факторов эффективности (ФЭ).

В дополнение к рекомендациям, основанным на собственном опыте, о том как использовать пластификаторы, некоторые поставщики рассчитывают точные концентрации своих пластификаторов, требуемых для стандартного ПВХ, благодаря которым можно получить необхадимый набор физических свойтв. При выборе наилучшего фталатного пластификатора, применяемого в каждом конкретном случае, руководствуются экономическим и расчетами, токсикологическими правилами (если требуется), простатой обработки и эффективностью при конечном использовании.

Алифатические карбоксильные диэфиры, такие как фталаты, обычно определяются аббревиатурами. Они основаны на алифатических двухосновных кислотах, этерифицированных спиртами из ряда от С7 да С10. Двухосновные кислоты имеют углеродное число, варьируемое от С5 (глутаровая) до С10 (себациновая), ди-2-этилгексиладипат известен как ДОА. Азелаинаты и адипаты не понижают температур плавления поливинилхлоридных кристаллитов да таков степени, как это делают соответствующие фталаты, но они более эффективно пластифицируют аморфные зоны ПВХ, а также имеют более низкую молекулярную массу и удельный вес. Следовательно, при том же весе они придают большую эластичность и лучшие низкотемпературные свойства. По сравнению с ДОФ ДОА хуже совместим с ПВХ и обладает значительно большей летучестью. Применение ДОА в пленках для упаковки готовых продуктов питания регулируется Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (США).

Большинство полимерных пластификаторов типа полиэфиров являются продуктами конденсации гликолей с двухосновными органическими кислотами. Наиболее часта используемыми материалами являются 1,3-бутиленгликоль и адипиновая кислота. Спирты С8 или С10 обычно применяют для остановки полимеризации при средней молекулярной массе от 1000 до 8000. Полимерные п пастификаторы, оборванные кислотой, не так стабильны в окружающей среде по сравнению с их аналогами, оборванными спиртами. Основным преимуществом полимерных пластификаторов перед мономерными пластификаторами общего назначения является более высокая устойчивость. Основные недостатки следующие: более высокая цена, более низкая эффективность пластификации, худшие низкотемпературные свойства и пониженная экологическая устойчивость конечных продуктов, подвергаемых воздействию различных комбинаций тепла, влажности, ультрафиолетового излучения и/или активных микробных культур. Применяемые на практике рецептуры часто содержат смеси полимерных и мономерных пластификаторов.

Пластификаторы на основе сложного эфира тримеллитовой кислоты получаются реакцией тримеллитового ангидрида с пластификаторными спитртами. Три-2-этилгексил тримеллитат известен как ТОТМ. Эти сложные эфиры представляют собой современный уровень слабо летучих мономерных пластификаторов.

Эпоксидные пластификаторы содержат оксирановые кислородные группы в своих молекулах, которые образуются за счет эпоксидирования олефиновых двойных связей в исходном сырье:

Они используются в качестве дополнительных стабилизаторов совместно с соответствующими смешанными металлическими стабилизаторами и некоторыми типами более новых стабилизаторов. Наиболее часто применяемыми эпоксидами являются эпаксидираванное соевое масла (ЭСМ) и эпоксидированное льняное масло (ЭЛМ). Их недостатком является то, что они представляют собой питательную среду для плесеней, некоторых бактерий и грибков. Грамотные составители рецептур используют эпоксиды в малых количествах, поскольку оксирановая кислородная группа очень хороша совмещается с ПВХ. Использование больших количеств ЭСМ или ЭJМ приводит к риску возникновения клейкого «налета» при фотоокислении пли гидролизе оксирановой кислородной группы. Для получения стабилизирующего действия кислорода оксирановой группы без риска выступания на поверхность или атаки микробов некоторые составители смесей используют эпоксидные смолы, несмотря на то, что они стоят дороже, чем ЭСМ или ЭЛМ.

Пластификаторы на основе фосфатных эфиров, производимые из оксихлоридов фосфора, имеют следующую общую структуру:

(R1O)(R2O)(R3O)=0, где R1, R2, и R3 — алкильные или арильные фрагменты.

Имеются многочисленные пластификаторы па основе триарильных или алкиларильных фосфатов. Их стоимость выше, чем у фталатных аналогов, но они отлично совместимы с ПВХ и горят с меньшим выделением тепла по сравнению с теми же фталатами. Фосфатные эфиры используются главным образом в огнезащитных и дымоподавляюгцих рецептурах.

Дибензоат дипропиленгликоля является примером пластификаторов на основе сложных эфиров бензойной кислоты, которые в основном используются в устойчивых к загрязнению половых покрытиях. [2]

Стабилизаторы

Стабилизаторы применяются в эластичных ПВХ композициях для предотвращения деструкции во время переработки и формования конечной формы изделия. В основном благодаря давлению со стороны защитников окружающей среды, а также частично благодаря результатам фундаментальных исследований, за последние 20 лет в производстве стабилизаторов произошло больше изменений, чем в любой другой части ПВХ технологии.

Исторически системы на основе свинца оказались первыми коммерчески успешными стабилизаторами для ПВХ. В основном они представляют собой твердые основания с частицами малого размера, которые хорошо диспергируют в эластичных ПВХ композициях так, что не остается сколько-нибудь значительных нестабилизированных элементов объема. Атомарный хлор и НС1 выделяются из деструктирующего ПВХ и образуют основные хлориды свинца, которые не способствуют дальнейшей деструкции ПВХ.

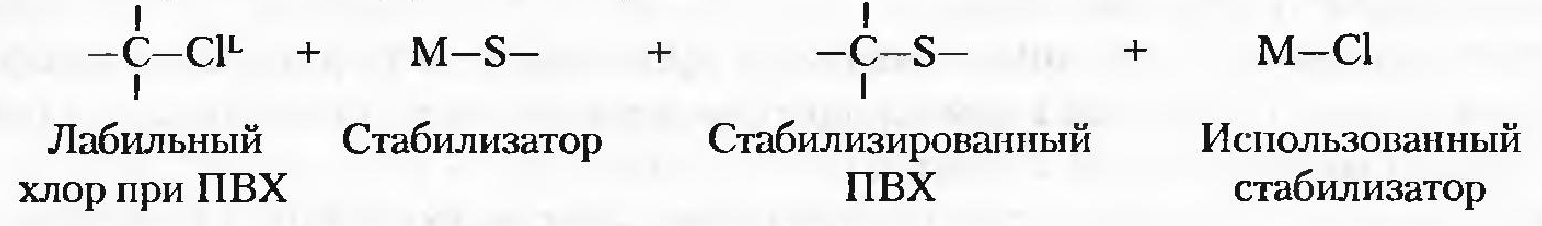

Простой путь обобщения действия тепловых стабилизаторов в эластичном ПВХ следующий: термическая деструкция молекул ПВХ начинается на дефектных структурах, которые могут принимать различные формы, но всегда включают лабильные атомы хлора. Если только молекула активного стабилизатора не находится близко к месту выделения лабильного хлора из ПВХ, инициируется последовательное, прогрессирующее «высвобождение», молекул НСI из ПВХ. Стабилизаторы предотвращают этот процесс следующим образом:

Для стабилизаторов, используемых в эластичных ПВХ, желательны следующие свойства: они должны быть бесцветными, не иметь запаха и вкуса, быть нетоксичными, нелетучими и непроводящими, не оставлять пятен, не выделяться из основной композиции, не мигрировать, не играть роль пластификатора, не создавать покрытие, быть устойчивыми к окислению и гидролизу, не высачиваться, не выпадать в виде пудры, не смазывать или лишь слегка смазывать. они также должны быть недорогими, пригодными для длительного хранения, легкодоступными, легко диспергирующими в ПВХ, совместимыми с ПВХ и другими добавками, однородными, термо- и светоустойчивыми, невредными для окружающей среды, химически стабильными, простыми в обработке и эффективными при выполнении стабилизирующих функций.

Даже несмотря на то что тонкомолотый глет (РbO) был достаточно эффективен как стабилизатор эластичного ПВХ, Вальдо Семон быстро от него отказался по причине наличия у него цвета, в отличие от основного карбоната свинца (ОКС). Со временем он был заменен трехосновным сульфатом свинца (ТОСС), двухосновным фталатом свинца и двухосновным фосфатом свинца, производимыми в виде тонких белых порошков. ТОСС имеет наименьшую стоимость, но достаточно основан для того, чтобы гидролизовать некоторые полимерные пластификаторы. Двухосновный фосфат свинца наиболее дорогой среди трех упомянутых веществ, но предпочтителен в некоторых случаях, поскольку обладает большим светостабилизирующим действием, чем ТОСС или двухосновный фталат свинца.

При контакте с сероводородом или меркаптидами все упомянутые свинцовые стабилизаторы покрываются серой. С ними нужно обращаться с осторожностью из-за их склонности к «опудриванию». При вдыхании или проглатывании человеком проявляют небольшую токсичность, но лишь небольшую благодаря плохой растворимости в воле или слюне. Они имеют показатели преломления в пределах 2,0-2,25, что достаточно много, чтобы сделать их непригодными для применения в прозрачных или просвечивающих композициях по причине их окрашивающего действия. Они являются одними из наиболее экономически выгодных стабилизаторов пластифицированного ПВХ, но сейчас они в основном выводятся из употребления под давлением защитников окружающей среды, требующих отказаться от применения содержащих свинец стабилизаторов, красителей или смазок в производстве ПВХ.

В Соединенных Штатах проблемы воздействия свинца на рабочих были решены путем оперирования порошковыми свинцовыми стабилизаторами в закрытых системах с воздушным нагнетанием предварительно взвешенными порциями (каждая заключена в отдельный мешок из ПВХ) или гранулированными смесями стабилизаторов и смазок в общей упаковке. В США допустимый уровень воздействия (ДУВ) для воздушной взвеси свинца составляет 0,05 мг/м.

Свинцовые стабилизаторы проявляют себя наилучшим образом в изоляции строительных кабелей, предназначенных для эксплуатации в сырых и мокрых местах. Многие поставщики признавали годными композиции, прошедшие длительные испытания на изоляционную прочность, которые проводились погружением в воду при температуре 75 или 90°С на срок двадцать шесть и более недель без значительной потери диэлектрических свойств. Продолжается активное тестирование систем без свинца или с его низким содержанием для использования в указанных направлениях.

При рН от 6 до 8 (нейтральная среда) ТОСС и двухосновные фталат и фосфат свинца плохо растворяются в воде, но благодаря амфотерности свинца они растворимы, если экстрагент представляет собой кислый или щелочной буферный раствор. Когда стабилизированная свинцом виниловая изоляция или защитные материалы перемалываются до частиц очень малого размера и подвергаются выщелачиванию характерных токсичных веществ (ВХТВ) в соответствии с процедурой АООС, проводимой в кислой среде и обеспечивающей максимальную концентрацию свинца в продукте выщелачивания, равную 5 мг/л, могут быть получены предельные или недопустимые результаты. Поэтому отходы производства проводов и кабелей с изоляцией из стабилизированного свинцом ПВХ перерабатываются или отправляются на дорогостоящие охраняемые свалки. В отличие от свинца концентрация бария в продуктах выщелачивания, равная 100 мг/л, допускается АООС. Кальций и цинк в этом испытании не учитываются.

Смешанные металлические стабилизаторы

В течение многих лет самые популярные смешанные металлические стабилизаторы для эластичных ПВХ производились па основе бария и кадмия или комбинаций барий-кадмий-цинк, применяемых совместно с различными фосфитами и эпоксидными пластификаторами или смолами. Кадмий был исключен из производства, поскольку его сочли токсичным. Но кадмий присутствует в больших объемах переработанного старого эластичного ПВХ. Сегодня во многих смешанных металлических стабилизаторах эластичного ПВХ используются соединения цинка, которые обменивают свои анионы на лабильные атомы хлора при молекулах ПВХ. Хлорид цинка, образующийся при этик обменах, является сильной кислотой Льюиса, способной катализировать катастрофическое дегидрохлорирование ПВХ в катастрофических масштабах. Поэтому в стабилизаторах цинк дублируется значительно большими количествами бария или кальция. Соединения бария и кальция не реагируют с лабильными атомами хлора в составе ПВХ так же активно, как это делают соединения цинка. Затем посредством анионного обмена в смешанных металлических системах образуются хлориды бария или кальция, а цинк выводится из состава сильной кислоты Льюиса. Хлориды бария и кальция являются слабыми кислотами Люииса и вызывают значительно меньшую деструкцию ПВХ по сравнению с хлоридом цинка. В 1933 г. Бейкер и Гроссман представили работу по бескадмиевым смешанным металлическим стабилизаторам.

В настоящий момент кадмий исключен из промышленного процесса. Барий-цинковые и кальций-цинковые стабилизаторы могут быть как твердыми, так и жидкими. Твердые рабочие компоненты состоят из стеарата бария или кальция, а также небольшого количества стеарата цинка и различных синергетиков. Также часто применяются смешанные соли жирных кислот, включая палмитаты и лауреаты. В жидких системах барийалкилфеноляты и октоаты цинка могут применяться совместно в растворителях с высокой температурой кипения, совместимых с ПВХ. другие синергические составляющие включают эпоксиды и антиоксиланты на основе фосфитов, чьи параметры растворимости близки к таковым ПВХ и прочих компонентов в рецептуре, например, пластификаторов. Алкиларилфосфиты улучшают яркость и помогают поддерживать «хороший начальный цвет». Эмпирически, пентаэритрит был признан выгодным. Фенольные антиоксиданты, например, бутилированный гидрокситолуол (БГТ) и бисфенол А, включаются во многие рецептуры. Жидкие смешанные металлические стабилизаторы необходимо защищать от воздействия влажного воздуха, для чего их держат в закрытых объемных или псевдообъемных системах. Во многих смешанных металлических стабилизаторах даже небольшое количество воды может вызвать разделение фаз и серьезную потерю свойств за счет гидролиза некоторого количества фосфита и прибавления порции эпоксида.

Многие кальциево-цинковые смешанные металлические стабилизаторы разрешены Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (США) к использованию в пищевых пленках из эластичного ПВХ. В этих стабилизаторах, некоторые из которых продаются как одноупаковочные системы, упорядоченные фосфиты и полиолы используются в качестве синергетиков.

Составы большинства стабилизаторов с замещенным свинцом не являются обще-доступными из-за нерешенных патентных и технических проблем. Как отмечено, они содержат комбинации первичных и вторичных металлов, дезактиваторы хлоридов металлов, акцепторы неорганических кислот, координаторы металлов и антиоксиданты. В некоторых из них используются гидроталъкиты, похожие на широко известный антацил Maalox®, который содержит алюминий, магний, гидроксил и карбонатные функциональные группы. Р-дикетоны, например, Rhodiastab 83® или Rhodiastab 50®, рекомендуются для предотвращения раннего обесцвечивания некоторых стабилизирующих систем с замещенным свинцом. [2]

Наполнители

В общем, наполнителем может быть любое недорогое твердое, жидкое или газообразное вещество, которое занимает часть объема и снижает стоимость изделия. В производстве эластичных ПВХ термин «наполнители» применяется в отношении измельченных твердых веществ, включенных в рецептуры по различным причинам, например, отверждение, повышение жесткости и снижение объемной стоимости. Функциональные наполнители добавляются в целях улучшения специальных свойств. Измельченные твердые вещества, называемые наполнителями, не должны растворяться в матрице эластичного ПВХ. Поскольку многие эластичные виниловые продукты продаются по объему, а не на вес, их объемная стоимость является основным экономическим параметром. Величины удельного веса, используемые в расчетах объемной стоимости, следующие: для кальцита 2,71, для доломита 2,85 и для арагонита 2,95.

Наполнители, наиболее широко применяемые в эластичных и полужестких ПВХ, являются разновидностями карбоната кальция сухого или мокрого помола, или осажденного, получаемого из известняка или мрамора, преимущественно состоящими из кальцита. Это стабильная кристаллическая структура СаСО3 при обычных температурах и давлениях. Мрамор состоит из маленьких сцепленных кристаллов кальцита. Кальцит - это мягкое вещество, имеющее твердость по Моосу, равную 3. Поэтому наполнители из чистого карбоната кальция имеют низкую абразивную способность по отношению к перерабатывающему оборудованию. Сорта, содержащие большое количество жестких силикатов, имеют более высокую абразивность.

При выборе конкретного сорта наполнителя из карбоната кальция рассматриваются чистота первичной руды, способ ее обработки (сухой или мокрый помол или осаждение), средний размер частиц и распределение по размерам, а также обрабатывалась ли поверхность частиц. «Упаковочный коэффициент» (УК) является мерой того, насколько эффективно более мелкие частицы заполняют пустоты между более крупными частицами. Присутствие оксидов железа, таких как Fe2О3, в наполнителе придает композиции желто-коричневый цвет и ухудшает ее термостойкость, если она не стабилизирована для противостояния присутствию оксида железа [4]. В пластизолях и органозолях из ПВХ содержание составляет обычно от 20 до 100 масс, ч., и используется широкий диапазон размеров частиц, начиная от грубых сортов в подложках для напольных покрытий до ультратонких осажденных сортов и сортов с покрытием, управляющих реологическими свойствами [31].

Слюда добавляется в ПВХ композиции для придания поверхности несклеивающихся свойств и обеспечения жесткости, когда это необходимо.

Диатомит (аморфный диоксид кремния) до является в ПВХ пластизоли для увеличения вязкости и предела текучести и для снижения поверхностного блеска после расплавления. Коллоидальная двуокись кремния может добавляться в композиции с горячей обработкой в качестве очищающего агента и в пластизоли для повышения вязкости в предела текучести.

Обычно показатель преломления (ПП) матриц эластичных ПВХ изменяется в пределах от 1,51 до 1,53, поскольку ПП для ПВХ равняется 1,55, а для типичных фталатных пластификаторов от 1,48 до 1,50. Оксид ТiO2, имеющий ПП, равный 2,76, применяемый в рутиле, является сильным красителем, который дает высокую степень непрозрачности. Карбонат кальция (кальцит) с ПП, равным 1,65, является слабым красителем, так же как и наполнитель для эластичных ПВХ. Сульфат бария (барит) с немного более низким ПП (1,6), чем у кальцита, можно использовать в полупрозрачных, эластичных виниловых композициях, но необходимо учитывать его большой удельный вес (4,5). Большой вес является преимуществом при применении в звукопоглощающих и вязкоупругих амортизирующих композициях. В основном очищенные виниловые композиции не наполнены.

Основными преимуществами неорганических наполнителей эластичных ПВХ являются снижение стоимости, повышение жесткости, снижение коэффициентов теплового расширения и вклад в улучшение горючих свойств. Для большинства наполнителей и многих полимеров величины удельной объемной теплоты сопоставимы. Недостатком введения большого количества наполнителей в эластичные ПВХ является снижение пределов прочности на разрыв и раздир, удлинения при разрыве, ударной вязкости при низких температурах, стойкости к истиранию и стойкости к действию влажности и химических веществ. Высокий уровень наполнителей также ухудшает перерабатываемостъ из-за увеличения вязкости расплава.

При использовании наполнителей в смесях ПВХ важно знать, что многие из них, кроме материалов с обработанной поверхностью, содержат значительные количества влаги, адсорбированной на поверхности или абсорбированной в объеме. Независимо от того, каким способом - сухим или влажным помолом или осаждением получены наполнители на основе известняка; в основном они имеют небольшую пористость, если вообще ее имеют. Частицы сухого помола более неправильной формы по сравнению с сухим помолом или осажденным веществом и обладают более широким распределением по размерам. Для наполнителей на основе известняка, предназначенных для использования в эластичных ПВХ, наиболее распространенным методом обработки поверхности является травление стеариновой кислотой, которая реагирует со слегка щелочными поверхностями частиц СаСО3, на которых обычно адсорбируется вода. При этом выделяются вода и СО2, а пленка из стеарата кальция остается на частицах, что делает их несколько гидрофобными и лучше смачиваемыми пластификаторами и матрицей эластичного ПВХ.

При использовании достаточно большого количества молотого известняка с необработанной поверхностью (> 30 частей на 100 частей ПВХ) важно также использовать соответствующую смазку и довести сухую смесь до конечной температуры, по крайней мере до 105°С, чтобы удалить поверхностную влагу с частиц СаСО3. В противном случае, физические свойства ухудшаются из-за плохой адгезии или ее отсутствия между частицами наполнителя и матрицей ПВХ. Это приводит к плохим и изменчивым физическим свойствам конечного продукта и может вызвать нежелательную пористость экструдируемой заготовки.

Когда начальным шагом составления композиции является приготовление влажной смеси или пластизоля, всегда более выгодно применять известковые наполнители с обработанной поверхностью.

Когда сжигаются продукты из эластичного ПВХ, содержащие большое количество известняковых наполнителей, независимо от размера частиц наполнителя известняк работает как разбавитель, который снижает количество горючего материала в единице объема и, таким образом, выработку тепла и дыма. Если средний размер частиц наполнителя равен 0,6 мкм и менее, и он хорошо распределен, СаСО3 взаимодействует с выделившейся НСl, вследствие чего образуется СаСl2 и снижается количество НСl в отходящих газах пламени. Когда эластичная смесь ПВХ защищена от огня оксидом сурьмы, смеси, содержащие большие количества (то есть 100 частей) СаСО3 с размером частиц 0,6 мкм, могут гореть с большим выделением тепла по сравнению со смесями, содержащими 60 и менее частей наполнителя. Это вызвано тем, что для активации огнезащитного действия Sb203 выделяется недостаточное количество НСl.

Тонкомолотые порошки из древесины и ореховой скорлупы являются эффективными наполнителями для эластичных ПВХ при условии, что они были очень хорошо просушены перед использованием. Благодаря присущему им цвету их применение ограничивается продуктами, имеющими цвет древесины, из которой они произведены. Порошки из пробки в основном применяются в пластизолях, в продуктах, в которых присутствие «упругого» наполнителя улучшает свойства конечного продукта.

Интересной разработкой представляется использование расширяющихся полых микросфер из термопласта для увеличения эластичности, уменьшения амортизации и снижения удельного веса продуктов, сделанных из пластизолей. Во время расплавления пластизолей, в которые они включены, у этих микросфер из материала Expancel® исходный диаметр увеличивается более чем в три раза. Они рекомендованы к применению в покрытиях днищ кузовов автомобилей, герметиках, прокладках, гибких трубках и медицинских изделиях. [2]

Смазки

Смазки важны для большинства рецептур эластичных ПВХ. В составах, подвергаемых переработке в горячем расплаве, система смазок предохраняет их от прилипания к перерабатывающему оборудованию, сдерживает выделение тепла от внутреннего трения во время сдвига и поддерживает желаемую степень адгезии между частицами наполнителя и красителя и матрицей ПВХ. Смазка также препятствует образованию загрязнения на горячих металлических поверхностях. Если только не требуется восковидная поверхность, смазки не должны образовывать налет па поверхности готового продукта. В эластичных ПВХ функцию внутренней смазки обычно выполняет пластификатор. В полужестких ПВХ внутренняя смазка часто усиливается включением в рецептуру хорошо смазывающего сложного эфира. Внешние смазки принято добавлять для успешного извлечения из горячей металлическои оснастки, уменьшения слипания или увеличения поверхностного скольжения в конечных продуктах.

Типы смазок, наиболее часто используемых в эластичных ПВХ, включают карбоновые кислоты, например, стеариновую кислоту и ее гомологи, парафиновые воски, воски из полиэтилена и окисленного полиэтилена, амидные воски, такие как этилен бис-стеарамид (ЭБС), карбоксилаты металлов, например стеарат кальция, хорошо смазывающие сложные эфиры и патентованные смеси.

После определения остальной части рецептуры обычно оптимизируется система смазок на основании теоретических знаний и эдисоновых исследований в полномасштабном производстве и оценке конечных продуктов. В рецептурах, требующих антистатических свойств продуктов синтеза, смазки должны выбираться как дополнение к антистатическому агенту. Также выбранные смазки не должны мешать выполнению дополнительной обработки готовых изделий, например, печати, термосклеивание и т. д..[2]

Светостабилизаторы

Светостабилизаторы защищают полимеры от разрушения под действием солнечного света. Так как при этом усиливаются также окислительные процессы, светостабилизаторы вводятся в полимер вместе с антиоксидантами. Светостабилизаторы имеют особо важное значение для защиты изделий с большой удельной поверхностью — пленочные изделия, химические волокна.

Под действием света в полимере происходят разнообразные пре-вращения, которые в конечном счете приводят к его разрушению. Поглощение света вызывает образование радикалов и сопровождается деструкцией полимера.

Если в полимере есть продукты его окисления, например кетоны, то они являются фотоинициаторами процесса разложения полимера. Светопоглощение зависит от структуры полимера. Пропускание света частично кристаллическими полимерами ниже, чем у аморфных полимеров.

Защитить полимер от света можно четырьмя способами.

1. Отражение света. Сажа отражает свет в ультрафиолете и поглощает его в видимой области.

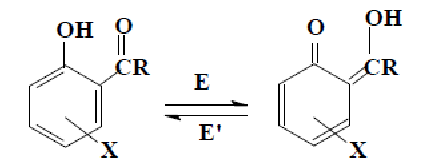

2. Ультрафиолетовые абсорберы света. Если свет не отражен, то его можно поглотить. Существует большой класс абсорберов света, которые способны трансформировать световую энергию за счет обратимых превращений. Например, о-гидроксибензофеноны, которые поглощают свет и превращаются в о-гидроксибензтриазолы.

Затем продукты реакции излучают энергию в виде тепла, и система возвращается в исходное состояние.

3. Если свет не отражен и не поглощен, если он попал на полимер и перевел его из нормального в возбужденное состояние, то до того как полимер разложится, с него можно снять возбуждение. Вещества – тушители возбужденных состояний после рассеивания энергии в виде тепла возвращаются в исходное состояние. В качестве такого тушителя можно привести 2-(2'-гидроксифенил)-бензтриазол.

4. Если свет проник в полимер и вызвал деструкцию с образованием свободных радикалов, то вступает в действие четвертая система защиты – взаимодействие радикалов с высокоэффективными светостабилизаторами – производными пиперидинов, которые при фотодеструкции образуют стабильные нитроксильные радикалы.

Эти радикалы взаимодействуют с первичными радикалами фотолиза полимеров, обрывая цепи фотодеструкции.

УФ абсорберы технического и промышленного значения включают в себя оксибензофеноны, оксифенилтриазины и бензтриазолы, бензилиденмалонаты, оксаланилиды, производные коричной кислоты, сложные эфиры салициловой и n-оксибензойной кислот. Доказано, что пространственно затрудненные амины являются наиболее эффективными светостабилизаторами. Их действие основано на ингибировании химических процессов, протекающих при радикально-цепном механизме фотоокисления. В современной литературе для обозначения такого рода соединений используют английскую аббревиатуру HALS (hindered amine light stabilizers). Пространственно затрудненные амины классифицируются как низкомолекулярные мономеры и как олигомеры.

К веществам, применяемым в качестве светостабилизаторов, предъявляется ряд специальных требований, они должны хорошо растворяться в полимере и не улетучиваться из него при нагревании (т. е. обладать низкой летучестью); эффективно защищать полимер от старения —

повышать его стабильность, не влияя на другие свойства полимера. Стабилизаторы, применяемые для защиты светлоокрашенных изделий, недолжны влиять на их цвет.

Кроме указанных выше соединений в качестве светостабилизаторов применяют диалкилдитиокарбонаты Ni и некоторые неорганические пигменты, например, сажу, диоксид титана, сульфид цинка. Их вводят в композицию при ее приготовлении (0,1-5 % от массы полимера).

Производные аминов вызывают потемнение полимеров и непригодны для защиты белых и светлоокрашенных изделий. Для этой цели применяются производные фенолов.

Основные представители светостабилизаторов:

4-Алкокси-2-гидроксибензофенон (бензон ОА) — светостабилизатор поливинилхлорида, а также других термопластов. Дозировка — 0,5-1,5 %. Допущен к применению в полимерах, контактирующих с пищевыми продуктами.

2-Гидрокси-4-метоксибензофенон (бензон ОМ) — светостабилизатор поливинилхлорида и других полимеров. Дозировка — 0,5-1,5 %.

4-Гептилокси-2-гидроксибензофенон — неокрашивающий светостабилизатор поливинилхлорида, полиэтилена и других полимеров.

2-(2’-гидрокси-5’-метифенил)бензтриазол (беназол П) — эффективный светостабилизатор поливинилхлорида и других термопластов. Не окрашивает полимерные композиции. Дозировка — 0,25-3 %.[4]

Прочие добавки

Некоторые области применения пластмасс, такие как строительство, транспорт, добыча полезных ископаемых, электроника, бытоваятехника, предъявляют к материалам строгие требования в отношении пожарной безопасности.

Горючесть полимеров обусловлена высоким содержанием углерода и водорода, из которого состоят макромолекулы. При нагревании макромолекулы легко распадаются на низкомолекулярные насыщенные и ненасыщенные углеводороды, которые подвергаются экзотермическим реакциям окисления.

Природа большинства полимерных материалов такова, что их не возможно сделать полностью пожаробезопасными. Единственное, чтоможно сделать – это снизить их способность к возгоранию и поддержанию горения. Для этой цели применяются добавки, затрудняющие воспламенение и снижающие скорость распространения пламени – антипирены.

Действие антипиренов основано на изоляции одного из источников пламени – тепла, горючего или кислорода. Для защиты изделий из пластмасс обычно используются комбинации антипиренов разного типа действия, обладающие синергическим эффектом. Опыт показывает, что самое опасное при пожаре – это густой дым и токсичные продукты горения, поэтому в последнее время разработки в области антипиренов направлены именно на предотвращение образования дыма и токсичных газов.

Антипирены делятся на 3 большие группы:

- добавки, химически взаимодействующие с полимером;

- интумесцентные добавки;

- добавки, механически смешиваемые с полимером.

Добавки первого типа применяются в основном для реактопластов (эпоксидных, ненасыщенных полиэфирных и т.п. смол). В поли-эфирных смолах чаще используется дибромнеопентил гликоль (DBNPG),а для эпоксидных лучшей системой признаны органические соединения фосфора. Эти соединения встраиваются в химическую сетку реактопластов и не ухудшают физико-механических свойств изделий.

Добавки второго типа останавливают горение полимера на ранней стадии, т. е. на стадии его термического распада, сопровождающегося выделением горючих газообразных продуктов. Интумесцентный процесс заключается в комбинации коксообразования и вспенивания поверхности горящего полимера. Образующийся вспененный ячеистый коксовый слой, плотность которого уменьшается с ростом температуры, предохраняет горящий материал от воздействия теплового потока или пламени.

Добавки третьего типа применяются для термопластов, реактопластов и эластомеров. Существует несколько типов таких добавок, из которых наиболее распространены три: галогенсодержащие, фосфоросо-держащие и гидроксиды металлов.[4]