ответы ДМ

.pdf

33. Расчёт незатянутого резьбового соединения, нагруженного осевой силой.

4F

P d1 2 [ P ]

[ P ] 0 .6 m

d1 |

1 .1 3 |

F |

|

|

|||

[ P ] |

|||

|

|

34. Расчёт затянутого болтового соединения с дополнительной осевой нагрузкой.

Под действием силы затяжки болт растягивается на величину lБ lБ ' ,

где lБ ' -деформация под действием внешней нагрузки.

Деталь сжимается на величину l Д l Д ' ,

где l Д ' - уменьшение сжатия детали под действием внешней нагрузки

Х “хи” – коэффициент внешней нагрузки показывает какая часть внешней нагрузки дополнительно растягивает болт.

Суммарное усилие, действующее на болт:

FБ FЗ А Т X F

F Д FЗ А Т (1 X ) F

Минимальная сила затяжки: FЗ А Т k (1 X ) F , где k – коэф. запаса (1,25...2)

X |

|

Д |

|

|

|

|

|

, где λ – податливость |

|

Д |

|

|

||

|

|

|||

|

Б |

|||

если стальные детали без прокладки, то Х=0,2...0,3 если с прокладкой, Х=0,4...0,5 напряжения кручения учитывают числом 1,3

а) болт сначала затянут потом нагружен: |

FP |

1.3k (1 X ) F X F |

||||||||

б) болт сначала нагружен потом затянут: |

FP |

1.3 k (1 X ) F X F |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 FP |

[ |

|

] |

|

|

|

|

P |

|

P |

|

|

||||||

|

|

d |

2 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

1 |

|

|

|

|

|

|

35. Расчёт болтового соединения, нагруженного поперечной силой.

а) болт поставлен с зазором – затяжка обязательна, на стыках возникает трение.

FТ Р fFЗ А Т

FТ Р F

k-коэффициент запаса(1,4..2) f-коэффициент трения i-число стыков

z-число болтов

FЗ А Т |

|

F k |

-необходимая сила затяжки, |

|

fiz |

||||

|

|

чтобы детали не смещались |

||

|

|

|

Болт испытывает напряжения кручения т растяжения от FЗА Т

От внешних сил он ничего не испытывает.

|

|

1, 3 |

4 FЗ А Т |

[ |

|

] |

|

Э К В |

d 2 |

P |

|||||

|

|

|

|

||||

|

|

|

|

|

|

||

|

|

1 |

|

|

|

||

б) болт без зазора (затягивать не надо)

В болте возникают напряжения смятия и среза под действием внешней поперечной силы. Расчёт по основному диаметру болта.

С Р |

|

|

4 F |

|

[ С Р ] |

|||||

|

|

|

|

|

||||||

d |

|

|

|

|||||||

|

|

|

2 iz |

|

|

|||||

|

|

|

|

0 |

|

|

|

|

||

С М |

|

F |

[ |

|

] |

|||||

|

|

|

С М |

|||||||

d 0 |

|

|||||||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

δ – наименьшая толщина соединённых деталей.

Предельная сила сдвига определяется прочностью болта.

36. Определение расчётной нагрузки при расчётах затянутых болтовых соединений на прочность.

(болт затянут, внешняя нагрузка отсутствует + зазор)

Под действием силы затяжки возникают напряжения растяжения:

P 4 FЗ А Т

d12

Под действием момента завинчивания возникают напряжения кручения:

|

|

|

- момент трения в резьбе |

|

K |

|

TP |

|

|

W P - полярный момент сопротивления |

||||

|

|

|||

Получаем сложное напряжённое состояние. Оценка прочности по эквивалентному напряжению. Сложное напряжённое состояние приводим к простому растяжению.

По энергетической теории:

Э К В

P 2 3 K 2 [ Э К В ]Э К В 1 .3 P

P 2 3 K 2 [ Э К В ]Э К В 1 .3 P

Э К В FЗ А Т

А

А – площадь стыка

37. Шпоночные соединения и их классификация. Расчёт на прочность шпоночных соединений призматическими и сегментными шпонками.

Шпоночные соединения осуществляются при помощи шпонок, которые устанавливаются в пазах вала и ступице колеса.

Достоинства: простота разборки/сборки, надёжность в эксплуатации. Недостатки: ослабление вала шпоночными пазами, высокая концентрация напряжений.

Шпоночные соединения делятся на две группы:

1)Ненапряжённые, те которые не вызывают деформации вала (призматические и сегментные)

2)Напряжённые (клиновые, тангенциальные)

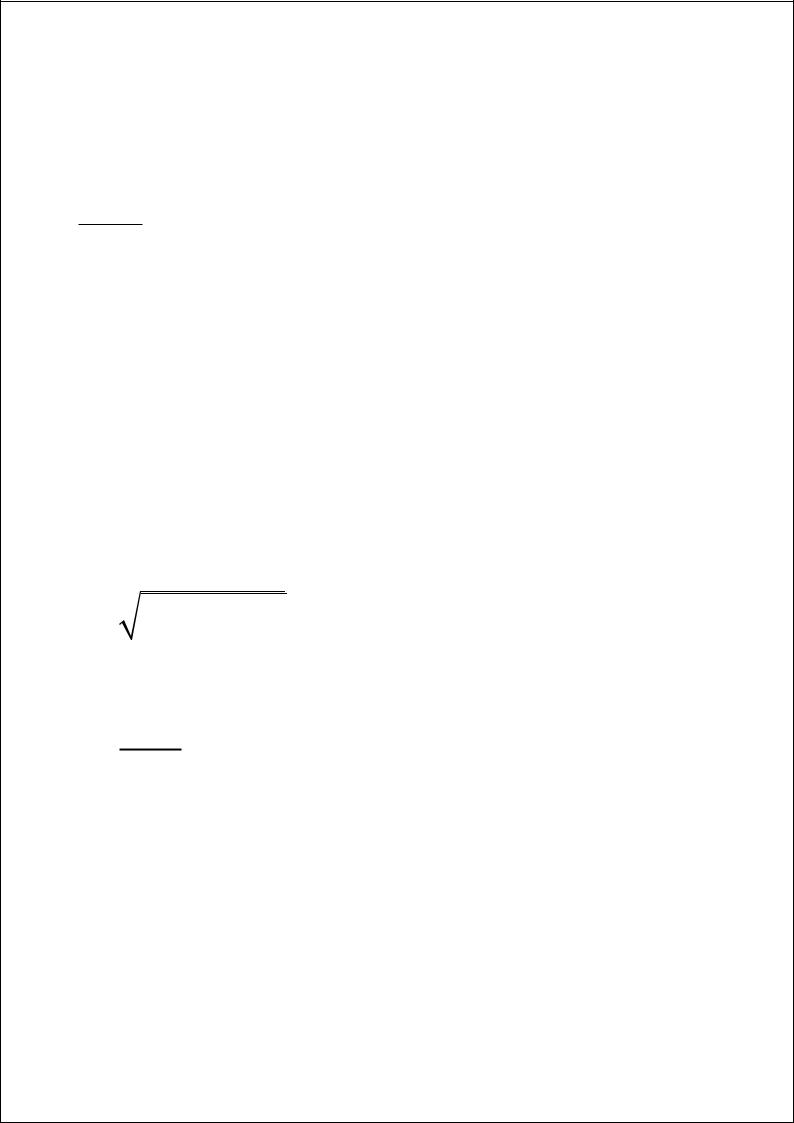

1 – вал

2 – ступица колеса

3 – призматическая шпонка

4 – распорная втулка b – ширина шпонки h – высота шпонки

t1 – глубина шпоночного паза

t2 – глубина шпоночного паза на ступице. Длина шпонки выбирается из стандартного ряда. Шпонка подбирается по диаметру вала. Рабочая длина – длина шпонки по горизонтальному участку.

C M |

|

|

|

2T |

|

|

[ C M ] 1 0 0 М П а |

Обычно рассчитывают по напряжениям |

||

|

|

|

|

|

||||||

|

d lP ( h |

t1 ) |

|

|||||||

|

|

|

|

|

|

смятия. |

||||

C P |

|

|

2T |

[ C P |

|

|

В продольном сечении возникают |

|||

|

] |

|

||||||||

|

|

|

напряжения среза. |

|||||||

d lP b |

||||||||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

C M |

|

2T |

[ C M ] |

|

|||

|

|

kld |

|

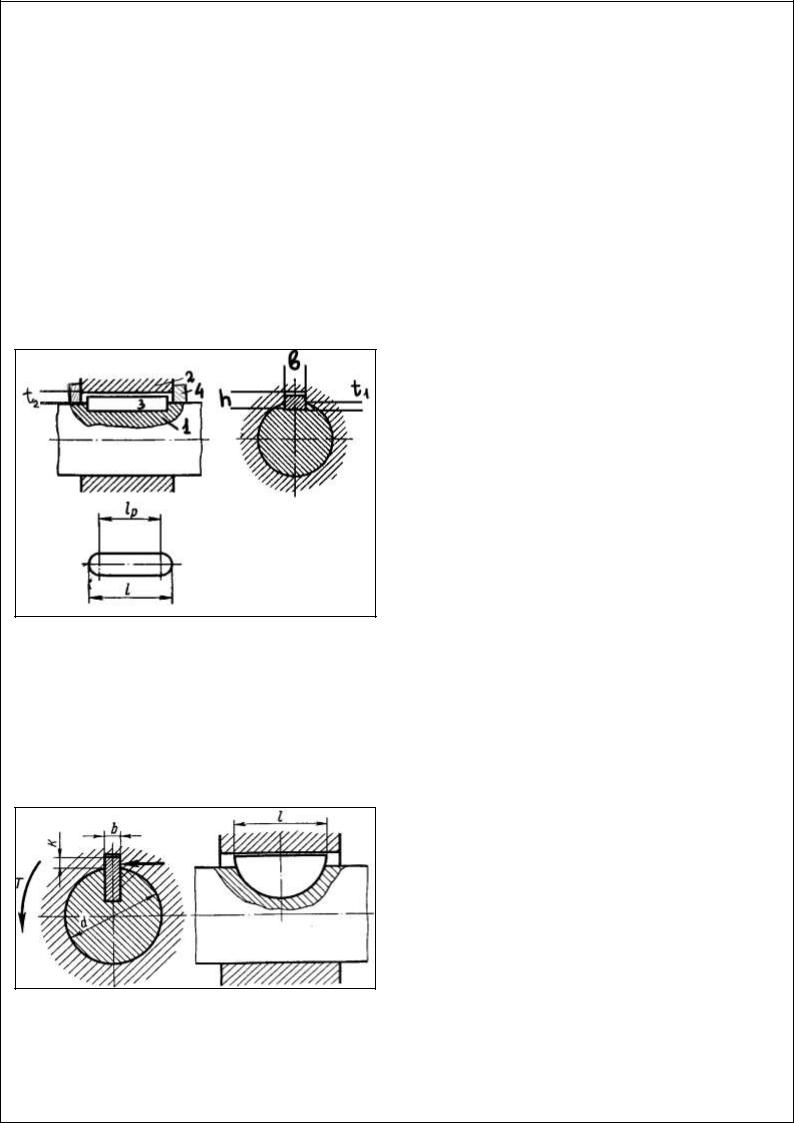

Сегментная шпонка глубже посажена в вал. Предохраняет от выворачивания, но при этом глубина паза на валу больше, это ослабляет вал.

Используют для передачи небольших моментов или просто для укрепления деталей на валу.

Проверка и по смятию и по срезу.

38. Шлицевые соединения, их классификация и область применения. Способы центрирования шлицевых соединений. Особенности прочностного расчёта.

Шлицевые соединения можно представить как многошпоночные, у которых шпонки выполнены заодно с валом.

Достоинства: большая нагрузка, более надёжны в динамических нагрузках (удар). Недостатки: сложная технология изготовления, высокая стоимость.

Основные геометрические параметры:

-число шлицов

-ширина шлица – b

-внутренний диаметр – d

-наружный диаметр – D

По форме шлица:

- прямобочные – эвольвентные - треугольные

Серии:

1.Лёгкая (для неподвижных соединений и передачи небольших моментов)

2.Средняя (для неподвижных)

3.Тяжёлая (подвиж., и неподвиж. соединений и передачи больших моментов)

Принцип центрирования:

1. По боковым граням (по ширине b)

Равномерно распределяют нагрузку между шлицами. Применяют в тяжелонагруженных соединениях. Сложно выдержать соосность.

2. По наружному диаметру.

При этом выдерживается соосность вала и колеса. Невысокая твёрдость вала НВ<350.

3. По внутреннему диаметру (НВ>350).

Проверка ведётся по напряжениям смятия:

C M |

|

T |

[ C M ] |

|

S F l |

||||

|

|

|

[ C M ] 5 1 5 М П а

Т- вращающий момент, SF – удельный статический момент, l – длина шлица.

[σCM] зависит от условий работы соединения.

Напряжения изнашивания: |

|

||

|

|

|

|

И З Н C M |

T |

[ И З Н ] |

[σИЗН] зависит от термообработки |

|

|||

|

S F l |

|

0,032 – улучшение |

[ И З Н ] (0 .0 3 2 0 .0 3) H R C |

0,03 – закалка. |

||

|

|||

|

|

|

|