- •Содержание

- •Введение

- •1 Перспективы развития отрасли и предприятия. Краткая характеристика выпускаемой продукции.

- •2 Назначение и конструкция отрабатываемой детали. Технические требования к детали. Технологичность конструкции

- •3 Технологический маршрут. Конструкторские и технологические базы на всех операциях

- •Фрезерование шпоночного паза

- •3.5 Применяемый инструмент

- •3.6 Марки используемого оборудования Горизонтально-фрезерный станок 6д-82ш

- •Станок вертикально-фрезерный 6р12

- •Токарно-винторезный станок 1к62д

- •Вертикально-сверлильный станок 2н125

- •Зубофрезерный станок 53а50

- •Круглошлифовальный станок 3м131

- •3.7 Применяемый измерительный инструмент

- •4 Правила по безопасности жизнедеятельности

- •Техника безопасности при работе на фрезерном станке

- •Техника безопасности при работе на сверлильном станке

Вертикально-сверлильный станок 2н125

Наибольший

диаметр обрабатываемого отверстия в

заготовке из стали — 25 мм. Мощность

двигателя

=

2,8 кВт; КПД станка n

= 0,8. Частота вращения шпинделя, мин-1=

45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400; 2000. Подача,

мм/об: 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

Максимальная осевая сила резания,

допускаемая механизмом подачи станка,

Р = 900 кгс

=

2,8 кВт; КПД станка n

= 0,8. Частота вращения шпинделя, мин-1=

45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400; 2000. Подача,

мм/об: 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

Максимальная осевая сила резания,

допускаемая механизмом подачи станка,

Р = 900 кгс

9000 Н.

9000 Н.

Зубофрезерный станок 53а50

Наибольший наружный диаметр нарезаемого колеса 500 мм. Наибольший модуль нарезаемого колеса 8 мм. Мощность двигателя Nд = 8 кВт; КПД станка n = 0,65. Частота вращения шпинделя, мин-1; 40; 50; 63; 80; 100; 125; 160; 200; 240; 315; 405. Вертикальная подача суппорта (фрезы) за один оборот заготовки, мм/об: 0,75; 0,92; 1,1; 1,4; 1,7; 2,0; 2,2; 2,5; 2,8; 3,1; 3,4; 3,7; 4,0; 5,1; 6,2; 7,5. Радиальная подача, мм/об: 0,22; 0,27; 0,33; 0,4; 0,48; 0,55; 0,66; 0,75; 0,84; 1,0; 1,2; 1,53; 1,8; 2,25.

Круглошлифовальный станок 3м131

Наибольшие диаметр и длина шлифуемой поверхности: 280X700 мм. Мощность двигателя шлифовальной бабки Nд = 7,5 кВт; КПД станка n = 0,8. Частота вращения круга, мин-1: 1112 и 1285. Частота вращения обрабатываемой заготовки, мин-1: 40—400 (регулируется бесступенчато). Скорость продольного хода стола 50— 5000 мм/мин (регулируется бесступенчато). Периодическая поперечная подача шлифовального круга 0,002—0,1 мм/ход стола (регулируется бесступенчато). Непрерывная подача для врезного шлифования 0.1-4.5 мм/мин. Размеры шлифовального круга (нового): Dm = 600 мм; В = 63 мм.

Остальные марки оборудования (включая загрузочные и бункерные устройства, накопители, контрольно-измерительные устройства, манипуляторы и т.п.) приведены в приложение 1.

3.7 Применяемый измерительный инструмент

Штангенциркуль ШЦ-I - штангенциркуль с двусторонним расположением губок для измерения наружных и внутренних размеров и с линейкой для измерения глубин.

Диапазон измерений, мм: 0 – 125. Цена деления, мм: 0.1. Класс точности: 1. Степень точности данного штангенциркуля позволяет измерять 3, 4, 5 и 10 поверхности вала.

Рисунок 25. Штангенциркуль ШЦ-I

Штангенциркуль ШЦ-3-4000 0,1мм губки 150мм предназначены для измерения наружных и внутренних размеров. Этот штангенциркуль III типа - с односторонним расположением губок. Диапазон измерений, мм: 0 – 4000. Цена деления, мм: 0.1. Класс точности: 1. Степень точности данного штангенциркуля позволяет измерять 3, 4, 5 и 10 поверхности вала, а так же общую длину вала.

Рисунок 26. Штангенциркуль ШЦ-III-4000

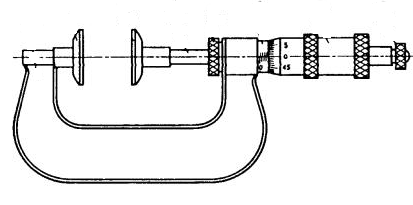

Микрометр МК 25-50 предназначен для измерения наружных размеров изделий. Измерительные поверхности микрометра оснащены твердым сплавом. Диапазон измерений 25 - 50 мм, цена деления 0.01 мм. Данным микрометром производим контроль размеров 2, 7 и 11 поверхностей.

Рисунок 27. Микрометр МК 25-50

МИКРОМЕТР МЗ 25-50 предназначены для измерения длины общей нормали зубчатых колес с модулем от 1 мм. Микрометры с верхним пределом диапазона измерения 50 мм и более укомплектованы установочной мерой-концевой плоскопараллельной мерой длины. Номинальный диаметр измерительных поверхностей пятки и измерительной губки не менее 24 мм. Допускается изготовление пятки со срезанной измерительной поверхностью. Данным микрометром проверяем размер общей нормали.

Рисунок 28. Микрометр МЗ 25-50

Схема измерения 4 поверхности штангенциркулем представлена на рисунке 26.

Рисунок 29. Схема измерения штангенциркулем

Схема измерения 7 поверхности микрометром представлена на рисунке 26.

Рисунок 30. Схема измерения микрометром

Так как вал выпускается серийно, необходимо использовать контрольно измерительный инструмент, это калибр-скоба и резьбовой калибр. Калибром-скобой контролируем размер 2 и 7 поверхностей, резьбовым калибром – производим контроль резьбы. На рисунке 31 представлена калибр-скоба, на рисунке 32 резьбовой калибр.

Рисунок 31. Калибр скоба.

Рисунок 32. Резьбовой калибр-пробка.