1Е811

.docxГлава 1. Универсальный затыловочный станок модели 1Е811

Общая характеристика станка

Назначение станка. Универсальный токарный затыловочный станок модели 1E811 предназначен для выполнения разнообразных затыловочных работ, в том числе, для затылования червячно-модульных фрез однозаходных, многозаходных, правых, левых, дисковых, затылуемых радиально, под углом и вдоль оси.

Станки применимы в условиях мелкосерийного и индивидуального производства и предназначены для использования в условиях УХЛ4 по ГОСТ 15150-69.

Техническая характеристика

Наибольший диаметр устанавливаемого изделия в мм………………… 250-360 Наибольшее расстояние между центрами в мм………………………..... 630 Наибольшая длина хода каретки в мм………………………………….... 600 Упорный центр в шпинделе передней бабки …………………….Морзе 6 7032-0043 Условный размер переднего конца шпинделя…………………………... 6К Наибольший ход затылования в мм…………………………………….... 20-25 Количество величин ходов затылования………………………………… бесступ. Пределы чисел обрабатываемых зубьев………………………………… 1-40 Наибольший крутящий момент на шпинделе в КНм…………...2,1;1.68*1 З,1;2,5*2 Количество продольных подач………………………………………….. 3 Наибольший модуль обрабатываемой червячной фрезы…………….... 8-12 Пределы подач, мм/об…………………………………………………..... 0.075-1,2 Пределы шагов нарезаемых резьб:……………………………………… метрических, мм – 0,5...250 / 0,5... 250 модульных, мм – 0,5...360 / 0,5...360 дюймовых, число ниток на I" – 28...2 Пределы шагов спиральных канавок при затыловании в мм………… 100-48000 Габаритные размеры станка в мм…………………………………….....

Длина……………………………………………………………………... 2900

Ширина………………………………………………………………….... 1750 Высота……………………………………………………………………. 1850 -1900 Масса станка (без выносного электрооборудования) в кг………….... 3630 -4000 Масса выносного электрооборудования в кг……………. 275-285 Масса принадлежностей в кг…………………………………………... 285

Универсальный токарно-затыловочный станок 1Е811. На станке (см. рис. №1.1 Общий вид станка 1Е811) производят затылование одно- и многозаходных червячных модульных фрез, а также гребенчатых, дисковых и фасонных фрез и инструментов с прямыми, косыми или торцовыми затылуемыми зубьями. На этом станке можно выполнять также все виды токарных работ.

Отличительными особенностями станка являются специальная конструкция суппорта, позволяющая осуществлять затыловочные движения; наличие кинематических цепей делительного движения и дополнительного вращения кулачка, отсутствующих у токарно-винторезных станков. Кроме того, у станка 1Е811 имеются дополнительные устройства, обеспечивающие его работу по полуавтоматическому циклу. Для шлифования затылков зубьев закаленных инструментов станок снабжен специальным шлифовальным приспособлением.

Принцип работы. Затылуемый инструмент закрепляется на оправке в центрах станка и получает вращательное движение со скоростью резания. Режущий инструмент устанавливается в затыловочном суппорте, которому сообщается возвратно-поступательное движение, в направлении, перпендикулярном к оси центров (затыловочное движение, согласованное с вращением заготовки), и продольное перемещение по направляющим станины.

При затыловании цилиндрических фрез продольное перемещение суппорту сообщается от ходового вала, а при затыловании червячных фрез - от ходового винта.

Станок предназначен для затылования всевозможных фрез - дисковых, фасонных, цилиндрических с прямолинейными и спиральными стружечными канавками, червячно-модульных с модулем до 8 мм и др. На нем можно выполнять радиальное, косое и торцовое затылование.

Станок может применяться в условиях крупносерийного и мелкосерийного производства» допускает обработку червячно-модульных фрез и дисковых фрез по полуавтоматическому циклу как резцом, так и шлифовальным кругом.

Цикл полуавтоматической работы станка при затыловании червячных фрез складывается из поперечного подводя суппорта с резцом к изделию, продольного рабочего хода каретки вдоль изделия» поперечного отвода суппорта от изделия и быстрого обратного перемещения каретки в исходное положение.

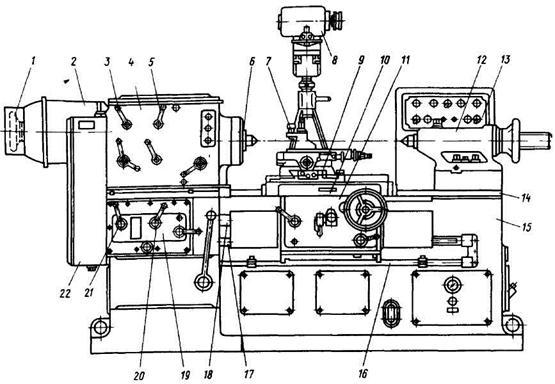

Рис. №1.1 Общий вид станка 1Е811:

1 - маховик ручного поворота шпинделя, 2 - электродвигатель главного движения, 3, 5 - рукоятки управления частотой вращения шпинделя, 4 - передняя бабка, 6 - шпиндель, 7 - резцедержатель, 8 - привод шлифовального круга, 9 -суппорт, 10 - каретка, 11 - фартук, 12 - бабка задняя, 13 - электропульт, 14 -направляющие станины, 15 - станина, 16 -валик управления, 17 - ходовой вал, 18. - ходовой винт, 19 - коробка подач, 20, 21 - рукоятки управления подачей,

22 -коробка передач.

Все узлы станка смонтированы на массивной станине с плоскими направляющими. Передняя бабка установлена на левом конце станины. В ней расположены коробка скоростей, звено увеличения шага и другие механизмы. Все рукоятки управления выведены на переднюю стенку. На левом торце передней бабки расположены гитары затылования и винторезной передней стенке станины крепится коробка подач и расположены ходовой винт, ходовой цепи, на задней стенке - гитара дифференциальной цепи. На вал, валик управления, гидропанель с механизмами.

Главное движение (вращение шпинделя) осуществляется от двухскоростного асинхронного электродвигателя мощностью N = 3,3/3,8 кВт и частотой вращения n = 940/2800 об/мин. Коробка скоростей за счет переключения шестерен обеспечивает 12 частот вращения шпинделя при рабочем ходе в пределах nшп =2,8 - 63 об/мин. Обратный ускоренный ход (в три раза выше скорости рабочего хода) осуществляется за счет реверсирования электродвигателя. При необходимости производить точение изделий можно пользоваться обратным вращением шпинделя и использовать частоты вращения 95,4; 135 и 189 об/мин.

Движение продольной подачи согласует вращение шпинделя с перемещением суппорта от механизма рейка - зубчатое колесо. Коробка подач, обеспечивает шесть продольных подач в пределах 0,1-1 мм/об шпинделя. В корпусе коробки, подач кроме механизма передачи движения на ходовой вал, расположены механизмы передачи движения на ходовой винт и на дифференциал от ходового винта или ходового вала. Цепь продольной подачи настраивается при затыловании цилиндрических фрез с прямыми или спиральными стружечными канавками.

Винторезное движение (согласованное вращение шпинделя с перемещением суппорта от ходового винта) используется при затыловании зубьев червячных фрез или метчиков. Движение от шпинделя к ходовому винту передается через двухпарную гитару. В фартуке станка предусмотрено блокирующее устройство, препятствующее одновременному включению перемещения каретки от ходового винта и ходового вала.

Движение затылования осуществляется благодаря тому, что кулачок, соприкасаясь с пальцем, запрессованным в плите суппорта, производит возвратно-поступательное движение салазок.

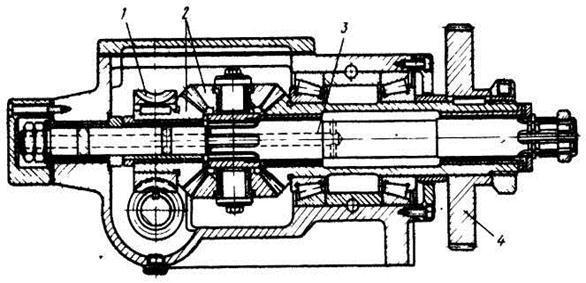

При затыловании цилиндрических фрез со спиральными стружечными канавками и червячных фрез необходимо дифференциальное движение, которое обеспечивает дополнительный поворот кулачка затылования, что в свою очередь приводит к дополнительному перемещению резца в радиальном направлении при продольном перемещении каретки суппорта. Для суммирования двух движений на кулачке затылования используется конический дифференциал (см. рис. №1.2 Конический дифференциал станка 1Е811). Он состоит из четырех конических зубчатых колес 2 с числом зубьев z = 25. Сателлиты конического дифференциала жестко связаны с валом 3 гитары затылования, а червячное колесо 1, к которому приходит движение от гитары дифференциала, с левым коническим колесом. Сумма движений, которая передается кулачку затылования, снимается с правого конического колеса, сидящего жестко на одной втулке с колесом 4. Механизм дифференциала помещен в закрытом чугунком корпусе и установлен на левом торце станины.

Рис. №1.2. Конический дифференциал станка 1Е811

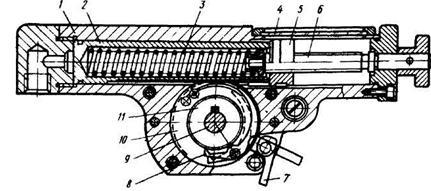

Движение поперечной подачи. На винте поперечной подачи салазок суппорта установлен храповой механизм автоматической подачи резца на глубину резания. Механизм состоит из храпового устройства и гидравлического цилиндра одностороннего действия и используется при обработке дисковых фрез с автоматической подачей и обработке червячных фрез с автоматическим циклом обработки. Конструкция механизма приведена на рис. № 1.3

Рис. №1.3 Механизм автоматической поперечной подачи станка 1Е811

Механизм включается в работу поворотом рукоятки на пульте управления после того, как собачка 8 рычагом 7 введена в зацепление с храповым колесом 11. При обработке дисковых фрез с автоматической поперечной подачей механизм, приводимый в действие от кулачка, установленного на шпинделе, включает путевой переключатель, который в свою очередь включает электромагнит гидропанели. Электромагнит передвигает золотник, который пропускает масло под давлением в гидроцилиндр 1. При этом поршень-рейка 2 передвигается вправо и через зубчатое колесо 10, собачку 8 и храповое колесо 11 поворачивает винт 9 с шагом г = 2 мм, осуществляя поперечную подачу суппорта. При выключении электромагнита золотник соединяет цилиндр

1 со сливом, а поршень-рейка 2 под действием пружины 3 возвращается в исходное левое положение. Чтобы осуществить поперечную подачу вручную, отключают гидравлическое устройство и собачку отводят от храпового колеса. Величина автоматической подачи зависит от хода поршня 2, который устанавливается по шкале 4 с помощью упора 5, перемещающегося винтом 6. Шкала нанесена на органическом стекле.

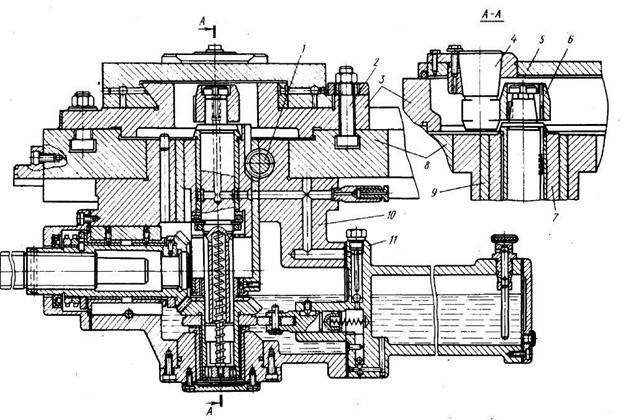

Рис. № 1.4 Каретка суппорта станка 1Е811

На рис. № 1.4 показана каретка суппорта, которая перемещается по плоским направляющим станины. К каретке 8 четырьмя винтами 2 крепится поворотная плита 3, по направляющим которой перемещается, совершая затыловочное движение, отбойная плита 5. На палец 4, установленный в отбойной (затыловочной) плите, воздействует кулачок затылования 6, перемещая плиту вперед Отбойная плита возвращается пружинами, расположенными в поворотной плите, усилие которых регулируется специальными винтами. Величина хода затылования изменяется сменой кулачков с архимедовой спиралью. Для замены кулачка затылования в середине передней части кронштейна отбойной плиты расположен винт, с помощью которого затыловочная (отбойная) плита перемещается вперед, сжимая пружины, тем самым освобождая палец от воздействия пружин, прижимающих его к кулачку.

Отвод резца от изделия, необходимый для обратного хода суппорта при работе на полуавтоматическом цикле работы, осуществляется движением кулачка затылования 6 вниз до совмещения конических поверхностей кулачка 6 и пальца 4. Подвод резца за счет движения кулачка вверх и вниз выполняется с помощью реечной пары 1, 7, связанной с цилиндром 9, установленным в корпусе 10. Основной отвод резца от изделия осуществляется муфтой отскока. Величина дополнительного отвода резца зависит от угла наклона и длины конических поверхностей пальца и кулачка. Величина отвода равна 4,5 мм.

Механизмы каретки и направляющие станины смазываются от плунжерного насоса 11. На отбойную плиту 5 в зависимости от вида затыловочных работ (токарного затылования или затылования шлифованием) устанавливается затыловочный или шлифовальный суппорт. Оба эти суппорта имеют крестовые салазки, осуществляющие поперечные и продольные перемещения закрепляемого на них режущего инструмента. Салазки допускают поворот инструмента на любой угол.