- •Пояснительная записка

- •Оглавление

- •Введение

- •1 Общие сведения

- •1.1 Характеристика изделия и условия его работы

- •1.2 Технические требования

- •1.3 Характеристика материалов

- •1.4 Оценка свариваемости

- •2 Проектирование заготовительных операций

- •2.1 Расконсервация металла

- •2 .2 Правка листового проката

- •2. 3 Раскрой цилиндрической части корпуса

- •2.4 Раскрой эллиптического днища

- •2.5 Раскрой опорной части аппарата

- •2.6 Разметка листового проката

- •2.7 Резка материала

- •2.8 Вальцевание

- •2.9 Формирование днищ

- •2.10 Подготовка кромок под сварку

- •2.11 Требования к изготовлению

- •3 Проектирование сборочных операций

- •3.2 Сборка продольных стыков обечаек

- •3.3 Сборка обечаек между собой в корпус

- •3.4 Сборка цилиндрической части корпуса с первым днищем

- •3.5 Разметка и вырезка отверстий под штуцера и люки

- •3.6 Установка штуцеров и люков

- •3.7 Сборка корпуса со вторым днищем

- •3.8 Сборка опоры и прихватка ее к корпусу аппарата

- •3.9 Сборка корпуса аппарата с опорой

- •4 Проектирование сварочных операций

- •4. 1 Сварочные материалы

- •4.2 Сварка продольных и кольцевых стыков корпуса аппарата.

- •4.3 Выбор подготовки кромок под сварку продольного и кольцевого стыков корпуса аппарата

- •4.4 Расчет режимов сварки продольного и кольцевого стыков корпуса аппарата.

- •2,20 См.

- •2,28 См.

- •4. 5 Сварка заготовок днищ

- •4. 6 Приварка эллиптических днищ к корпусу аппарата

- •4. 7 Приварка штуцеров и люков к корпусу аппарата

- •4.8 Сварка опоры и приварка ее к корпусу аппарата

- •4.9 Термическая обработка сварных соединений

- •5. Методы контроля

- •5.1 Общие требования

- •5.2 Механические испытания

- •5.3 Испытание на стойкость против межкристаллитной коррозии

- •5.4 Металлографические исследования

- •5.5 Стилоскопирование сварных соединений

- •5.6 Радиографический и ультразвуковой контроль сварных соединений

- •5.7 Цветная и магнитопорошковая дефектоскопии

- •5.8 Определение содержания а-фазы

- •5.9 Испытание на прочность и герметичность

- •Заключение

- •Список использованной литературы

- •Приложения

2.11 Требования к изготовлению

После сборки и сварки обечаек корпус (без днищ) должен удовлетворять следующим требованиям:

1

Отклонение по длине не более ± 0,3% от

номинальной длины, но не более ±75 мм.

2

Отклонение от прямолинейности не более

2 мм на длине 1 м, но не более 20 мм при

длине корпуса не более 10 м на длину

корпуса.![]()

При этом местная непрямолинейность не учитывается: в местах сварных швов;

в зоне сварки штуцеров и люков в корпус; в зоне конусности обечайки, используемой для достижения допустимых смещений кромок в кольцевых швах сосудов, имеющих эллиптические днища.

3 Отклонение от прямолинейности корпуса (без днищ) сосудов с внутренними устройствами, устанавливаемыми в собранном виде, не превышает величину номинального зазора между внутренним диаметром корпуса и наружным диаметром устройства на участке установки.

Отклонение внутреннего (наружного) диаметра корпуса сосудов допускается не более ±1% номинального диаметра.

Относительная овальность "а" корпуса сосудов не должна превышать 1%. Величина относительной овальности определяется:

– в местах, где не установлены штуцера и люки, по формуле:

|

|

|

– в местах установки штуцеров и люков по формуле:

|

|

|

где Dmax, Dmin – соответственно наибольший и наименьший внутренние диаметры корпуса, измеренные в одном поперечном сечении, d – внутренний диаметр штуцера или люка.

Отклонения размеров и формы эллиптических днищ (рисунок 11) не должны превышать следующих значений:

– предельное

отклонение высоты цилиндрической части,

![]() h:

5 мм;

h:

5 мм;

– предельная высота отдельной вогнутости или выпуклости на эллипсоидной части, Т: 4 мм;

– допуск

наклона,

![]() m:

8 мм;

m:

8 мм;

– зазор между шаблоном и эллипсоидной поверхностью, Δr: 16 мм

– зазор между шаблоном и эллипсоидной поверхностью, ΔR: 41 мм

Рисунок 11 – Отклонения размеров и формы эллиптического днища

На цилиндрической части днища не допускаются гофры высотой более 2 мм/м. Для днищ, изготавливаемых штамповкой, допускается утонение в зоне отбортовки до 15% от исходной толщины заготовки.

При установке штуцеров и люков:

– позиционное отклонение (в радиусном измерении) осей штуцеров и люков допускается не более ±10 мм;

– отклонения диаметров отверстий под штуцера и люки должны быть в пределах зазоров, допускаемых для сварных соединений по конструкторской документации;

– оси отверстий для болтов и шпилек фланцев не должны совпадать с главными осями сосудов и должны располагаться симметрично относительно этих осей, при этом отклонение от симметричности допускается не более ±5°;

– отклонение по высоте (вылету) штуцеров допускается не более ±5 мм.

Для контроля на герметичность при наличии облицовочной гильзы необходимо предусмотреть контрольное отверстие с резьбой M10 по по ГОСТ 8724.

3 Проектирование сборочных операций

Сборочная операция – это операция для обеспечения точного сопряжения собираемых деталей перед сваркой, исключающая появление изгибающих моментов, не учитываемых расчетом. Для сосудов, работающих под давлением, имеющих эллиптические днища, ответственными за прочность конструкции являются продольные стыки обечаек и швы заготовок днищ.

Технологический процесс сборки независимо от способа производства должен удовлетворять требованиям: соблюдение требуемой последовательности сборки и сварки; применение необходимого инструмента и приспособлений, повышающих производительность труда; проведение пооперационного контроля качества сборки; соблюдение допусков на размеры конструкции; соблюдение правил техники безопасности.

3.1 Сборка продольных стыков заготовок эллиптических днищ

Заготовка эллиптического днища состоит из двух частей. Сборку будем производить по упорам-фиксаторам. Сборка осуществляется на универсальных сборочно-сварочных плитах, обеспечивающих достаточную плоскость стола для точной сборки заготовок днищ. Сборочная плита (рисунок 12) состоит из набора пазов, такие плиты собирают из отдельных литых блоков размером 2x2 м и из них комплектуют плиты необходимых размеров. В эти пазы с помощью винтовых зажимов закрепляются специальные сборочные приспособления.

Сборку заготовок эллиптического днища будем производить в следующей последовательности:

Собираемые заготовки помещаются на сборочную плиту.

Рисунок 12 – Плита сборочно-сварочная

Выставляется зазор в стыке (разделка С18, рисунок 9), для чего используем по 2 винтовые стяжки (рисунок 14) на стык, располагая их так, чтобы они находились на равном расстоянии друг от друга.

1 – вводные планки; 2 – заготовки; 3 – выводные планки

Рисунок 13 – Схема базирования сборки заготовок днища

Прихватку винтовых стяжек будем выполнять РДС электродами типа

Э-03Х23Н27М3Д3Г2Б, марки ОЗЛ-17У, диаметром 4 мм на постоянном токе обратной полярности. В качестве источника питания выберем сварочный инвертор Kemppi Pro Evolution 5200/5200 MVU (таблица 12).

Таблица 12 – Технические характеристики сварочного инвертора Kemppi Pro Evolution 5200/5200 MVU

|

Сетевое напряжение | |

|

3~50/60 Гц |

400 В (+- 15%) |

|

Сетевое напряжение MVU | |

|

3~50/60 Гц |

400 В (+- 15%) |

|

3~50/60 Гц |

230 В (+- 10%) |

|

Сетевой кабель / предохранитель инерционный |

4х6 S-5м/35 А |

|

Сетевой кабель / предохранитель инерционный MVU |

4х16S-5м/63 А |

|

Нагрузка при 40°С | |

|

ПВ-70% |

520 А / 26,6 кВА |

|

ПВ-100% |

440 А / 20 кВА |

|

Коэффициент мощности |

0,93 |

|

Диапазон сварочных токов и напряжений | |

|

MMA |

10...520 А |

|

TIG |

5...520 А |

|

MIG |

12...42 В |

|

Габаритные размеры |

530х230х520 мм |

|

Габаритные размеры MVU |

530х230х630 мм |

|

Масса |

48 кг |

|

Масса MVU |

56 кг |

Величина зазора в стыке контролируется с помощью специальных щупов или калиброванной закаленной стальной проволоки.

3. Обеспечивается минимальное превышение кромок в стыке Δ, не более допустимого, с помощью полуструбцин (рисунок 15), которые располагаются следующим образом: по одой от центра цилиндрической части на расстоянии 320 мм от него. Прихватка полуструбцин выполняется РДС электродами типа Э-03Х23Н27М3Д3Г2Б, марки ОЗЛ-17У, диаметром 4 ммна постоянном токе обратной полярности.

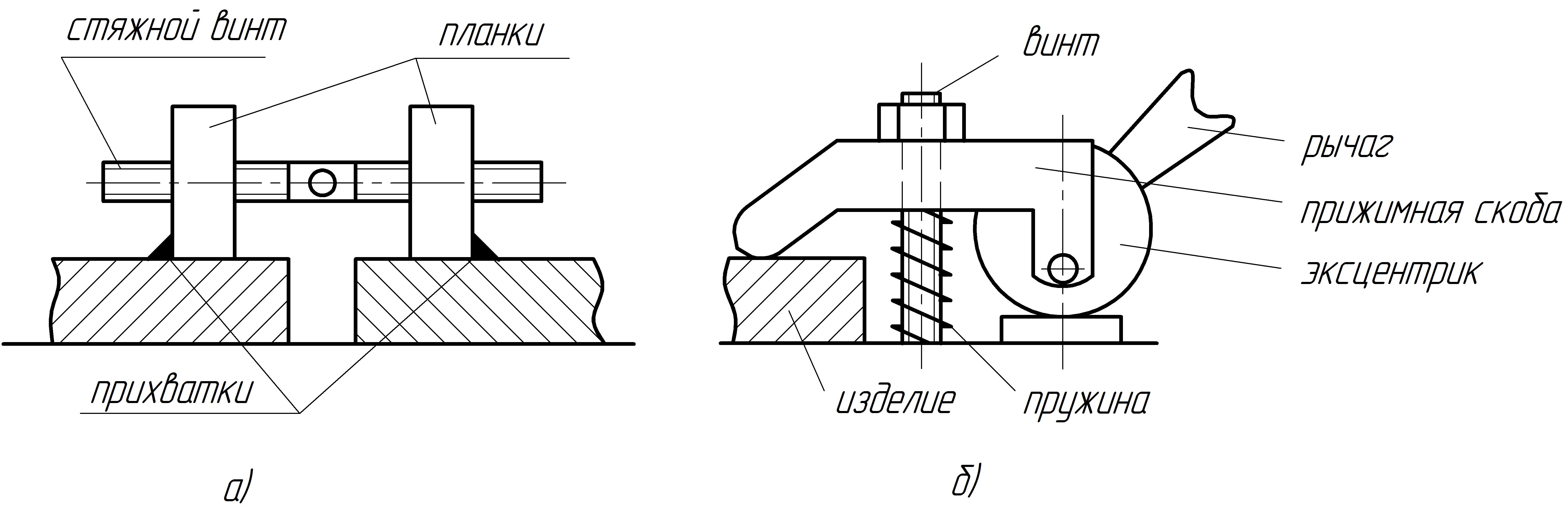

Рисунок 14 – Схема винтовой стяжки

4. Осуществляется фиксация собранных элементов, с помощью прихваток. Прихватка выполняется РДС электродами типа Э-03Х23Н27М3Д3Г2Б марки ОЗЛ-17У, диаметром 4 мм на постоянном токе обратной полярности. Сечение прихватки должно составлять 1/3 сечения первого прохода, но не более 4 мм. Длина прихватки (2-5)Sно не более 100 мм, расстояние между прихватками (10-40)Sмм, но не более 500 мм, выбираем длину прихватки 80 мм, расстояние между прихватками 320 мм.

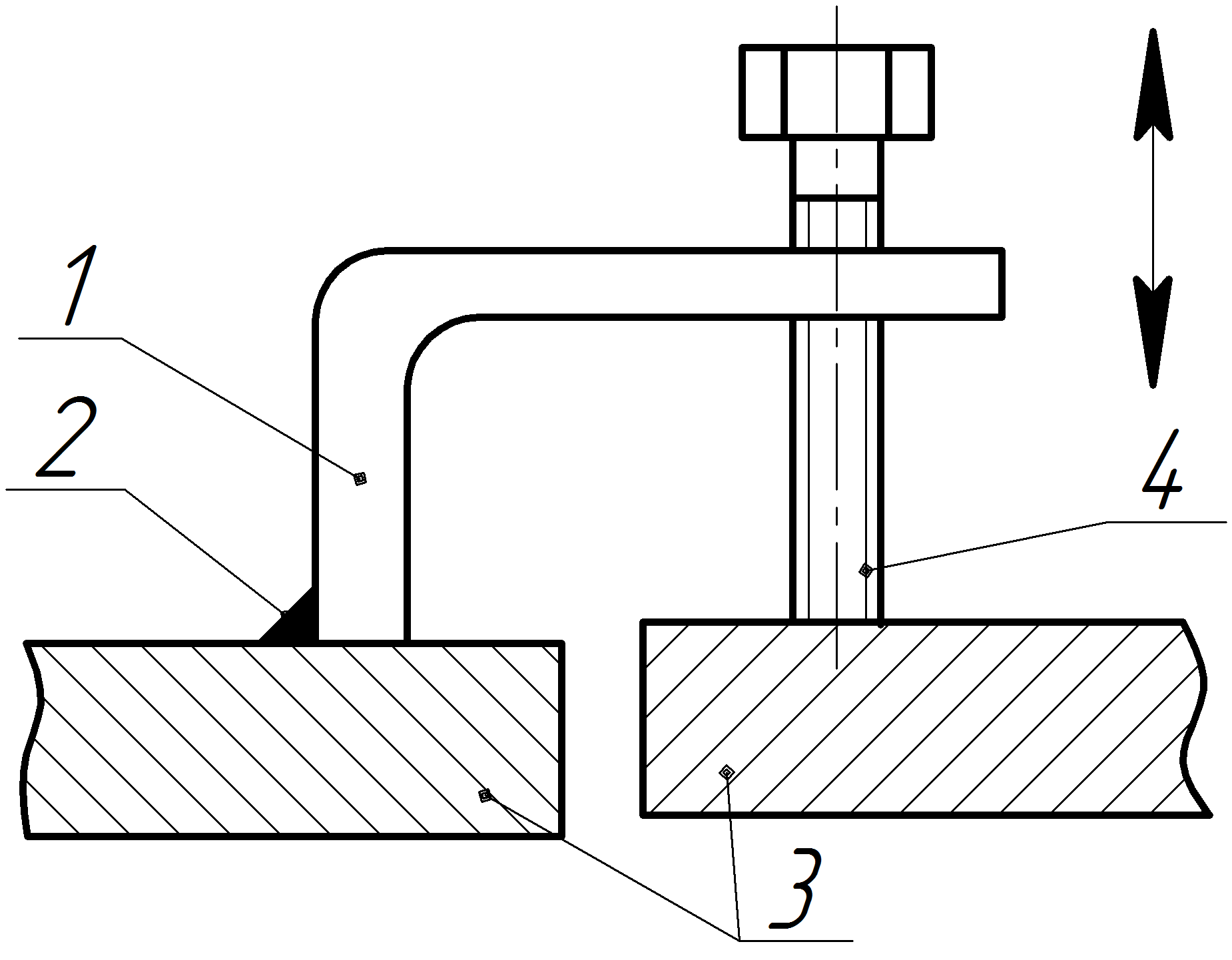

1 – скоба; 2 – прихватка; 3 – кромки стыка; 4 –винт.

Рисунок 15 – Устранение превышения кромок с помощью полуструбцины

После фиксации всех параметров (требуемый зазор в соответствии с выбранной разделкой, устранение превышения кромок) к заготовке привариваются вводные, выводные планки и контрольные пластины РДС электродами типа Э-03Х23Н27М3Д3Г2Б, марки ОЗЛ-17У, диаметром 4 мм на постоянном токе обратной полярности

6. Пневмозубилом удаляются полуструбцины и винтовые стяжки, а места их установки зачищаются. Заготовки готовы к последующей сварке.