- •Пояснительная записка

- •Оглавление

- •Введение

- •1 Общие сведения

- •1.1 Характеристика изделия и условия его работы

- •1.2 Технические требования

- •1.3 Характеристика материалов

- •1.4 Оценка свариваемости

- •2 Проектирование заготовительных операций

- •2.1 Расконсервация металла

- •2 .2 Правка листового проката

- •2. 3 Раскрой цилиндрической части корпуса

- •2.4 Раскрой эллиптического днища

- •2.5 Раскрой опорной части аппарата

- •2.6 Разметка листового проката

- •2.7 Резка материала

- •2.8 Вальцевание

- •2.9 Формирование днищ

- •2.10 Подготовка кромок под сварку

- •2.11 Требования к изготовлению

- •3 Проектирование сборочных операций

- •3.2 Сборка продольных стыков обечаек

- •3.3 Сборка обечаек между собой в корпус

- •3.4 Сборка цилиндрической части корпуса с первым днищем

- •3.5 Разметка и вырезка отверстий под штуцера и люки

- •3.6 Установка штуцеров и люков

- •3.7 Сборка корпуса со вторым днищем

- •3.8 Сборка опоры и прихватка ее к корпусу аппарата

- •3.9 Сборка корпуса аппарата с опорой

- •4 Проектирование сварочных операций

- •4. 1 Сварочные материалы

- •4.2 Сварка продольных и кольцевых стыков корпуса аппарата.

- •4.3 Выбор подготовки кромок под сварку продольного и кольцевого стыков корпуса аппарата

- •4.4 Расчет режимов сварки продольного и кольцевого стыков корпуса аппарата.

- •2,20 См.

- •2,28 См.

- •4. 5 Сварка заготовок днищ

- •4. 6 Приварка эллиптических днищ к корпусу аппарата

- •4. 7 Приварка штуцеров и люков к корпусу аппарата

- •4.8 Сварка опоры и приварка ее к корпусу аппарата

- •4.9 Термическая обработка сварных соединений

- •5. Методы контроля

- •5.1 Общие требования

- •5.2 Механические испытания

- •5.3 Испытание на стойкость против межкристаллитной коррозии

- •5.4 Металлографические исследования

- •5.5 Стилоскопирование сварных соединений

- •5.6 Радиографический и ультразвуковой контроль сварных соединений

- •5.7 Цветная и магнитопорошковая дефектоскопии

- •5.8 Определение содержания а-фазы

- •5.9 Испытание на прочность и герметичность

- •Заключение

- •Список использованной литературы

- •Приложения

2.10 Подготовка кромок под сварку

Продольные и кольцевые стыки обечаек, а также стыки днищ будут свариваться автоматической дуговой сваркой под флюсом. По ГОСТ 8713-79 для сварки частей аппарата принимаем разделку типа С18 с V образным скосом кромок на медном ползуне. Параметры разделки кромок с указанием допусков приведены на рисунке 9. В таблице 8 указаны размеры конструктивных элементов.

Рисунок 9 – Конструктивные элементы подготовленных кромок свариваемых деталей и сварного шва

Таблица 8 - Размеры конструктивных элементов, мм

|

Способ сварки |

S=S1 |

е |

g | ||

|

АФ |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. | |

|

16 |

24 |

+5 -5 |

4 |

+1 -1 | |

Выбираем станок для снятия фаски с прямолинейных поверхностей и труб с автоматическим продвижением станка вдоль листа СМФ 920. Толщина обрабатываемого листа от 8 до 100 мм; диапазон угла фаски плавно регулируемый от 0° до 30°. Станок «СМФ 920» точно формирует угол кромки, обеспечивает низкую себестоимость погонного метра. Обладает режимом самоподачи по листу, что увеличивает производительность работ. Угол наклона фрезы быстро перенастраивается. Станок имеет регулируемые скорости фрезерования и подачи, переднюю и обратную подачу, аварийный тормоз.

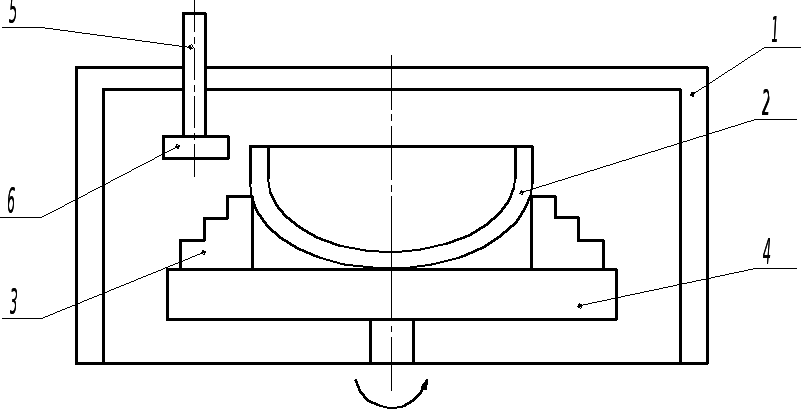

Подготовка кромок под сварку кольцевых стыков обечаек и днищ производится на токарно-карусельном станке схема которого показана на рисунке 10.

1 – портал; 2 – заготовка; 3 – центрирующие зажимы; 4 – вращающаяся планшайба; 5 – суппорт станка, перемещающийся вдоль портала; 6 – обойма для зажатия резца;

Рисунок 10 – Схема токарно-карусельного станка

Таблица 9 – Технические характеристики машины для снятия фаски «СМФ 920»

|

Характеристика |

Значение |

|

Потребляемое напряжение/частота, В/Гц |

230-400;50-60 (трехфазный) /50 |

|

Суммарная потребляемая мощность, KВт |

4 |

|

Скорость подачи,м/мин |

-

|

|

Толщина листа (S),мм

|

8–100 |

|

Угол обработки кромки (a), диапазон

|

0° –30°

|

|

Габаритные размеры,мм

|

1100×1100×2000

|

|

Длина кромки

|

без ограничений |

|

Масса нетто,кг

|

450

|

Выбираем токарно-карусельный станок «БОРЕЦ C5280»

|

Характеристика |

Значение |

|

Макс. диаметр обработки, мм |

8000 |

|

Диаметр рабочего стола, мм |

6300/7100 |

|

Макс. высота заготовки, мм |

4000/4500/5000 |

|

Макс. вес заготовки, мм |

80/125 |

|

Размер под оправку, мм |

70х70 |

|

Макс. усилие реза инструментальной головки, кН |

Правая 80/100 Левая 63/80 |

|

Макс. крутящий момент рабочего стола, кН |

460 |

|

Диапазон скоростей рабочего стола, об/мин |

0.2-20 |

|

Диапазон подач, мм/мин |

1-500 |

|

Скорость быстрых перемещений, мм/мин |

4000 |

|

Макс. горизонтальные перемещения инструментальной головки, мм |

-50-4400 |

|

Макс. вертикальные перемещения инструментальной головки, мм |

2000/2500/2760 |

|

Макс. поворот левой головки, град. |

-15~+30 |

|

Перемещение каретки, мм |

3000/3650/4250 |

|

Скорость поднятия каретки, мм/мин |

230 |

Таблица 10 – Технические характеристики станка «БОРЕЦ C5280»