- •Пояснительная записка

- •Оглавление

- •Введение

- •1 Общие сведения

- •1.1 Характеристика изделия и условия его работы

- •1.2 Технические требования

- •1.3 Характеристика материалов

- •1.4 Оценка свариваемости

- •2 Проектирование заготовительных операций

- •2.1 Расконсервация металла

- •2 .2 Правка листового проката

- •2. 3 Раскрой цилиндрической части корпуса

- •2.4 Раскрой эллиптического днища

- •2.5 Раскрой опорной части аппарата

- •2.6 Разметка листового проката

- •2.7 Резка материала

- •2.8 Вальцевание

- •2.9 Формирование днищ

- •2.10 Подготовка кромок под сварку

- •2.11 Требования к изготовлению

- •3 Проектирование сборочных операций

- •3.2 Сборка продольных стыков обечаек

- •3.3 Сборка обечаек между собой в корпус

- •3.4 Сборка цилиндрической части корпуса с первым днищем

- •3.5 Разметка и вырезка отверстий под штуцера и люки

- •3.6 Установка штуцеров и люков

- •3.7 Сборка корпуса со вторым днищем

- •3.8 Сборка опоры и прихватка ее к корпусу аппарата

- •3.9 Сборка корпуса аппарата с опорой

- •4 Проектирование сварочных операций

- •4. 1 Сварочные материалы

- •4.2 Сварка продольных и кольцевых стыков корпуса аппарата.

- •4.3 Выбор подготовки кромок под сварку продольного и кольцевого стыков корпуса аппарата

- •4.4 Расчет режимов сварки продольного и кольцевого стыков корпуса аппарата.

- •2,20 См.

- •2,28 См.

- •4. 5 Сварка заготовок днищ

- •4. 6 Приварка эллиптических днищ к корпусу аппарата

- •4. 7 Приварка штуцеров и люков к корпусу аппарата

- •4.8 Сварка опоры и приварка ее к корпусу аппарата

- •4.9 Термическая обработка сварных соединений

- •5. Методы контроля

- •5.1 Общие требования

- •5.2 Механические испытания

- •5.3 Испытание на стойкость против межкристаллитной коррозии

- •5.4 Металлографические исследования

- •5.5 Стилоскопирование сварных соединений

- •5.6 Радиографический и ультразвуковой контроль сварных соединений

- •5.7 Цветная и магнитопорошковая дефектоскопии

- •5.8 Определение содержания а-фазы

- •5.9 Испытание на прочность и герметичность

- •Заключение

- •Список использованной литературы

- •Приложения

2.4 Раскрой эллиптического днища

Полусферические и эллиптические днища могут быть изготовлены двумя методами штамповкой и фланжированием. При больших диаметрах полусферических днищ штамповкой изготавливают лепестки и сегменты.

Эллиптические днища (рисунок 3 ) изготавливают штамповкой в горячем или холодном состоянии в зависимости от толщины, марки материала и диаметра, а также фланжированием в горячем состоянии при t=1050…1200С.

Днища могут изготавливаться сварными из двух или нескольких частей. Операция фланжирования совмещённая операция штамповки центральной части днища, и обкатки двумя роликами периферийной части днищ.

Рисунок 3 – Схема эллиптического днища

Определим диаметр заготовки днища по формуле:

![]() ,

,

где ![]() мм,

мм,

D – средний диаметр заготовки, мм;

h – высота цилиндрической части днища, равное h = 40…80 мм (принимаем 40);

![]() –

припуск на обработку (

–

припуск на обработку (![]() =(1,5..2,0)%

D’заг),

(принимаем 1,5%)

=(1,5..2,0)%

D’заг),

(принимаем 1,5%)

D’заг =(2,422 ∙1183 + 2∙ 40 ) =2945 мм

Dзаг = 2945 + 58,9 = 3004 мм

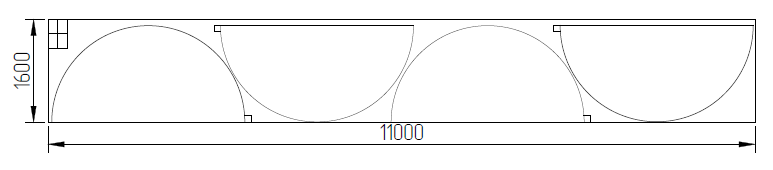

Для экономии металла днище делаем разрезным по ОСТ 26-291-94 по схеме, представленной на (рисунке 4)

Рисунок 4 – Схема раскроя днища

вырезаем заготовки днища из листа размером 16×1600×11000мм.

Определим коэффициент отхода на днище:

![]() ,

,

2.5 Раскрой опорной части аппарата

Опорная часть адсорбера состоит из следующих частей:

1) опорная обечайка из стали ВСт3сп толщиной 16 мм;

2) опорное кольцо из стали ВСт3сп толщиной 16 мм.

Раскрой опорной обечайки аналогичен раскрою цилиндрической части аппарата. Следует присоединять опору к днищу таким образом, чтобы срединные диаметры совпадали.

Рассчитаем срединный диаметр:

Dср=Dвн+S,

где Dвн– внутренний диаметр обечайки;

S– толщина обечайки.

Dср= 2350 + 16 = 2366 мм.

Рассчитаем внутренний диаметр опоры:

Dвн.опоры =Dср –S,

где Dср– срединный диаметр;

S– толщина опоры;

Dвн.опоры = 2366 – 16 = 2350.

Подсчитаем длину развертки опорной части аппарата по формуле:

L= 3,14 (2350 + 16 + 11,75) -2 + 2 + 0 = 7466,135 мм.

Для изготовления опорной обечайки выбираем по ГОСТ 19903 один лист 16×2400×7500 мм из стали ВСт3сп (50 листов в расчете на годовой выпуск).

Kотх = [(18000000 – 17545417 ) / 18000000] * 100% = 2,5%

Опорное кольцо изготовим разрезным, состоящим из восьми равных частей (рисунок 5).

Рисунок 5 – Схема раскроя опорного кольца

По ГОСТ 19903 выбираем один лист 16×2000×10000 мм из стали ВСт3сп, из которого кроим составные части кольца, а также вводные-выводные планки (10 листов в расчете на годовой выпуск).

Kотх = [(20000000 – 17022021 – 160000 ) / 20000000] * 100% =14 %.

Kотх3 = (2,5 + 14) / 2 = 8,25%.

Коэффициент отхода превышает допустимые 8 % из-за геометрического строения опорного кольца.

Коэффициент отхода на всю конструкцию будет равен:

Kотх = (3,5 + 2.7 + 8,25) / 3 = 4.83 %.

2.6 Разметка листового проката

Разметка стандартных листов осуществляется по шаблону, который представляет собой точную копию будущей детали. Шаблоны изготавливают из тонколистового алюминия, картона или плотной бумаги. Контуры деталей наносятся мелом или керном, если до вырезки деталей предполагается длительное хранение листов. После разметки осуществляется вырезка деталей.