- •Пояснительная записка

- •Оглавление

- •Введение

- •1 Общие сведения

- •1.1 Характеристика изделия и условия его работы

- •1.2 Технические требования

- •1.3 Характеристика материалов

- •1.4 Оценка свариваемости

- •2 Проектирование заготовительных операций

- •2.1 Расконсервация металла

- •2 .2 Правка листового проката

- •2. 3 Раскрой цилиндрической части корпуса

- •2.4 Раскрой эллиптического днища

- •2.5 Раскрой опорной части аппарата

- •2.6 Разметка листового проката

- •2.7 Резка материала

- •2.8 Вальцевание

- •2.9 Формирование днищ

- •2.10 Подготовка кромок под сварку

- •2.11 Требования к изготовлению

- •3 Проектирование сборочных операций

- •3.2 Сборка продольных стыков обечаек

- •3.3 Сборка обечаек между собой в корпус

- •3.4 Сборка цилиндрической части корпуса с первым днищем

- •3.5 Разметка и вырезка отверстий под штуцера и люки

- •3.6 Установка штуцеров и люков

- •3.7 Сборка корпуса со вторым днищем

- •3.8 Сборка опоры и прихватка ее к корпусу аппарата

- •3.9 Сборка корпуса аппарата с опорой

- •4 Проектирование сварочных операций

- •4. 1 Сварочные материалы

- •4.2 Сварка продольных и кольцевых стыков корпуса аппарата.

- •4.3 Выбор подготовки кромок под сварку продольного и кольцевого стыков корпуса аппарата

- •4.4 Расчет режимов сварки продольного и кольцевого стыков корпуса аппарата.

- •2,20 См.

- •2,28 См.

- •4. 5 Сварка заготовок днищ

- •4. 6 Приварка эллиптических днищ к корпусу аппарата

- •4. 7 Приварка штуцеров и люков к корпусу аппарата

- •4.8 Сварка опоры и приварка ее к корпусу аппарата

- •4.9 Термическая обработка сварных соединений

- •5. Методы контроля

- •5.1 Общие требования

- •5.2 Механические испытания

- •5.3 Испытание на стойкость против межкристаллитной коррозии

- •5.4 Металлографические исследования

- •5.5 Стилоскопирование сварных соединений

- •5.6 Радиографический и ультразвуковой контроль сварных соединений

- •5.7 Цветная и магнитопорошковая дефектоскопии

- •5.8 Определение содержания а-фазы

- •5.9 Испытание на прочность и герметичность

- •Заключение

- •Список использованной литературы

- •Приложения

4. 5 Сварка заготовок днищ

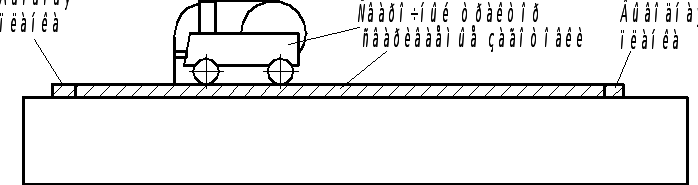

Заготовки днища сваривают автоматической дуговой сваркой под флюсом. Сварочные материалы те же, что и в предыдущем пункте, расчет аналогичен. Сварка выполняется сварочным трактором ТС-17М, техническая характеристика которого приведена в таблице 18. Схема сварки приведена на рисунке 27.

Сварка производится аналогично сварке продольного стыка обечаек.

Рисунок 29 – Схема сварки заготовок днищ

4. 6 Приварка эллиптических днищ к корпусу аппарата

Приварка обоих днищ осуществляется аналогично сварке кольцевых стыков корпуса аппарата. Для сварки этого стыка необходимо применить разделку – по ГОСТ 8713-79 типа С18.

4. 7 Приварка штуцеров и люков к корпусу аппарата

Сварку штуцеров выполнить РДС. Режимы сварки для РДС указаны на упаковке электродов. Сварочные материалы для каждого слоя указаны в иллюстративной части курсового проекта. Перед сваркой подготовить кромки по типу У7 по ГОСТ 5264-80 (рисунок - 30).

Рисунок 30 – Конструктивные элементы подготовленных кромок типа У7 по ГОСТ 5264-80

Сварка выполняется в следующей последовательности: предварительная подварка корня шва РДС с наружной стороны (шов А), электродами типа

Э-03Х23Н27М3Д3Г2Б, марки ОЗЛ-17У, диаметром 4 мм на постоянном токе обратной полярности, ГОСТ 9466-75. РДС последующих швов выполняем тем же электродом.

Используется источник питания KemppiProEvolution5200/5200MVU. Его техническая характеристика приведена в таблице 12.

4.8 Сварка опоры и приварка ее к корпусу аппарата

Сварка опоры из ВСт3СП производим РДС, электродом типа Э42А марки УОНИИ 13/45 диаметром 4 мм.

Производим отдельно сварку опорного кольца и ребер опоры между собой.

Сварка продольных стыков обечайки опоры выполняется механизированным способом под слоем флюса – разделка кромок С18, электродной проволокой Св-08А по ГОСТ 2246 под слоем флюса АН-348А по ГОСТ 9087. Сварка выполняется на установке У-177. После сварки швов удалить шлаковую корку молотком и зачистить шов металлической щёткой.

Приварку опорного кольца и обечайки будем выполнять электродами Э42А марки УОНИИ 13/45 диаметром 4 мм.

4.9 Термическая обработка сварных соединений

Термообработка сварных конструкций производится после окончательной сварки и устранения всех дефектов. Ввиду больших габаритных размеров аппарата используется местная термическая обработка сварных швов.

Параметры термообработки приведены в таблице 21.

Таблица 21 – Режимы термической обработки – нормализации сварных швов

|

Скорость нагрева, °С/ч, не более |

Температура нагрева, °С |

Время выдержки, мин |

Охлаждение |

|

120 |

910 – 980 |

1,5 |

На воздухе |

Для ТО необходимо применить установку РТ 75-6, предназначенную для полной автоматизации процесса термообработки.

Таблица 22 – Технические характеристики установки РТ 75-6

|

Модель |

РТ75-6 |

|

Корпус |

- Жёсткий рамный корпус с порошковой покраской и дополнительным лаковым покрытием - Съёмные панели по всем сторонам корпуса обеспечивают удобный доступ - Силовые гнёзда на задней панели - Для передвижения вручную специальные колёса - Усиленное основание для транспортировки погрузчиком - На верхней панели 4 рым болта для передвижения краном |

|

Трансформатор |

-Естественное воздушное охлаждение -Классизоляции – H - Напряжение на первичной обмотке – 50Гц, 3отвода360, 380, 400В |

|

Мощность при 100% нагрузке, кВт |

75 |

|

Рабочее напряжение (вторичная обмотка) |

0 - 30 - 60 В |

|

Номинальная мощность на канале |

10,8 кВт 4 нагревателя |

|

Количество каналов |

6 |

|

Потребляемый первичный ток при 100% нагрузке, А |

110 |

|

Контактное напряжение относительно земли |

Максимум 30В с быстродействующим размыканием через встроенное устройство защитного отключения 300 мА |

|

Термопарные входы |

12 термопарных панельных разъёмов тип К (ХА) |

|

Безопасность

|

- Контроль рабочей температуры трансформатора с принудительным отключением при перегрузке или коротком замыкании - Аварийный выключатель грибкового типа - Контактное напряжение относительно земли 30В - Индивидуальная защита каждого канала через предохранитель - Устройство защитного отключения 300мА (по заказу) - Блок стабилизации управляющего напряжения (по заказу) |

|

Регистратор температуры |

12-ти канальный, электронный. Запись на диаграммную бумагу 180 мм (по заказу - безбумажный регистратор) (по заказу в установки 100 и 150 кВА ставятся 2 регистратора) |

|

Тип используемого программатора |

TC-60 с специальным программным обеспечением в случае раздельного управления по каждому каналу |

|

Визуальный контроль работы каналов |

-Неоновый индикатор - Амперметр 200А |

|

Ручное управление |

Регуляторы мощности на каждом канале |

|

Размеры ДхШхВ, мм |

1250 x 660 x 1450 |

|

Вес, кг |

580 |