- •Пояснительная записка

- •Оглавление

- •Введение

- •1 Общие сведения

- •1.1 Характеристика изделия и условия его работы

- •1.2 Технические требования

- •1.3 Характеристика материалов

- •1.4 Оценка свариваемости

- •2 Проектирование заготовительных операций

- •2.1 Расконсервация металла

- •2 .2 Правка листового проката

- •2. 3 Раскрой цилиндрической части корпуса

- •2.4 Раскрой эллиптического днища

- •2.5 Раскрой опорной части аппарата

- •2.6 Разметка листового проката

- •2.7 Резка материала

- •2.8 Вальцевание

- •2.9 Формирование днищ

- •2.10 Подготовка кромок под сварку

- •2.11 Требования к изготовлению

- •3 Проектирование сборочных операций

- •3.2 Сборка продольных стыков обечаек

- •3.3 Сборка обечаек между собой в корпус

- •3.4 Сборка цилиндрической части корпуса с первым днищем

- •3.5 Разметка и вырезка отверстий под штуцера и люки

- •3.6 Установка штуцеров и люков

- •3.7 Сборка корпуса со вторым днищем

- •3.8 Сборка опоры и прихватка ее к корпусу аппарата

- •3.9 Сборка корпуса аппарата с опорой

- •4 Проектирование сварочных операций

- •4. 1 Сварочные материалы

- •4.2 Сварка продольных и кольцевых стыков корпуса аппарата.

- •4.3 Выбор подготовки кромок под сварку продольного и кольцевого стыков корпуса аппарата

- •4.4 Расчет режимов сварки продольного и кольцевого стыков корпуса аппарата.

- •2,20 См.

- •2,28 См.

- •4. 5 Сварка заготовок днищ

- •4. 6 Приварка эллиптических днищ к корпусу аппарата

- •4. 7 Приварка штуцеров и люков к корпусу аппарата

- •4.8 Сварка опоры и приварка ее к корпусу аппарата

- •4.9 Термическая обработка сварных соединений

- •5. Методы контроля

- •5.1 Общие требования

- •5.2 Механические испытания

- •5.3 Испытание на стойкость против межкристаллитной коррозии

- •5.4 Металлографические исследования

- •5.5 Стилоскопирование сварных соединений

- •5.6 Радиографический и ультразвуковой контроль сварных соединений

- •5.7 Цветная и магнитопорошковая дефектоскопии

- •5.8 Определение содержания а-фазы

- •5.9 Испытание на прочность и герметичность

- •Заключение

- •Список использованной литературы

- •Приложения

3.6 Установка штуцеров и люков

После вырезки всех отверстий в корпусе и подготовки кромок под сварку устанавливаются штуцера и люки.

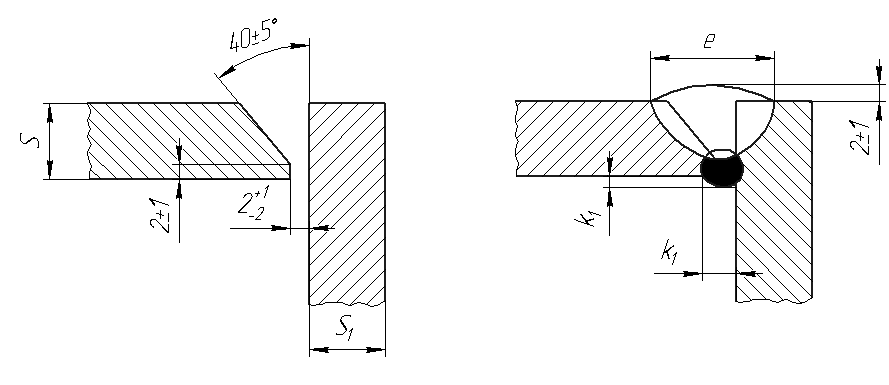

Для установки штуцеров будем использовать схему с заглублением штуцера в корпус аппарата. Для приварки штуцера к днищам с требованиями и без требований стойкости против МКК рекомендуются угловые сварные соединения типа У7 (рисунок 21).

Рисунок 21 – Конструктивные элементы подготовленных кромок типа У7 по ГОСТ 5264-80

Последовательность установки следующая:

1. Устанавливаем штуцер или люк согласно принятой для него схеме.

2. Выверяем перпендикулярность оси люка или штуцера относительно корпуса при помощи угольника.

1 – штуцер/люк; 2 – стенка абсорбера; 3 – распорка

Рисунок 22 – Способ установки штуцера в корпус аппарата

В соответствии с требованиями ОСТ 26.291-94 выверяем позиционное отклонение осей штуцеров и люков (допускается не более ±10 мм) и отклонение по высоте (вылету) штуцеров (не должно быть более ±5 мм).

3. Производим прихватку штуцера или люка РДС электродами Э-03Х23Н27М3Д3Г2Б, марки ОЗЛ-17У, диаметром 4 мм на постоянном токе обратной полярности. Длина прихватки (2-5)Sно не более 100 мм, расстояние между прихватками (10-40)Sмм, но не более 500 мм, принимаем длину прихвата 36мм шаг 160мм, количество прихватокN= Пи*200/36+160=3.2,необходимо сделать 3 прихватки.

С помощью распорки устанавливают необходимую величину заглубления штуцера в корпус аппарата (рисунок 22), проверяют позиционное отклонение осей штуцеров и люков (допускается не более ±10 мм).

3.7 Сборка корпуса со вторым днищем

Сборку второго днища с корпусом абсорбера осуществляют после установки всех штуцеров и люков. Сборка производится на том же оборудовании и в той же последовательности что и при сборке первого днища с корпусом.

Прихватки выполняются РДС электродами типа Э-03Х23Н27М3Д3Г2Б, марки ОЗЛ-17У, диаметром 4 мм, на постоянном токе обратной полярности.

После сборки корпус направляют на сварку собранного кольцевого стыка.

3.8 Сборка опоры и прихватка ее к корпусу аппарата

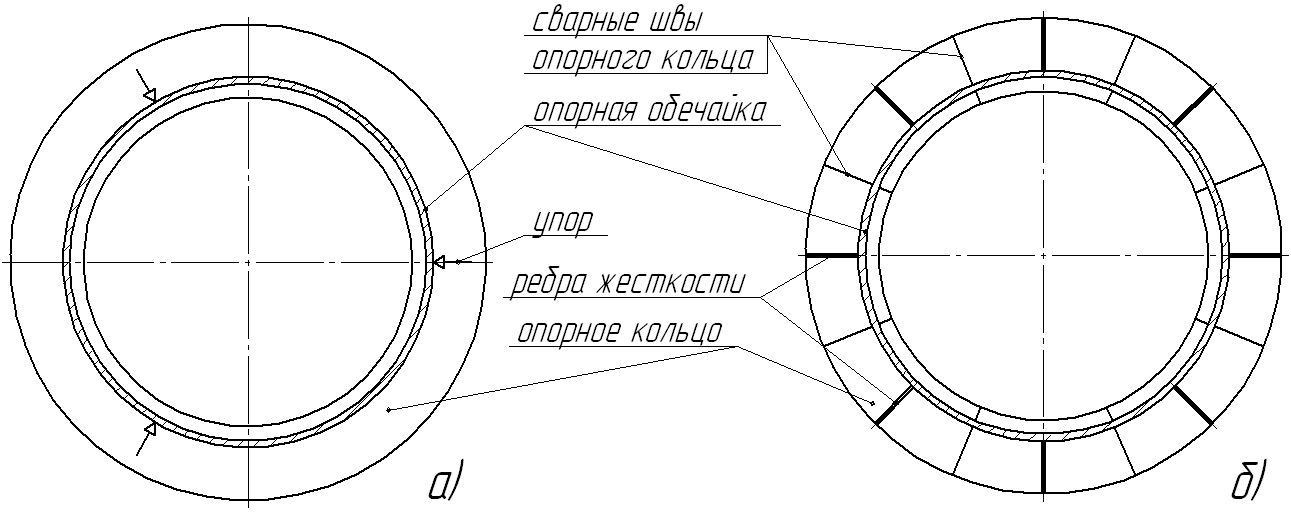

Опора состоит из опорной обечайки, опорного кольца и ребер жесткости.

Последовательность сборки опоры:

1. Аналогично сборке обечаек цилиндрической части аппарата производится сборка опорной обечайки.

2. Сборку опорного кольца осуществляют с помощью упоров-фиксаторов (рисунок 23). Устанавливают вводные и выводные планки и прихватывают элементы РДС электродами типа Э42А, марки УОНИИ 13/45, на постоянном токе обратной полярности. Длина прихватки (2-5)Sно не более 100 мм, расстояние между прихватками (10-40)Sмм, но не более 500 мм, принимаем длину прихвата 80мм шаг 320мм. После автоматической сварки сварные швы опорного кольца в местах установки на них обечайки зачищаются заподлицо.

Рисунок 23 – Схема сборки заготовок опорного кольца под сварку

3. На опорное кольцо с помощью мостового крана устанавливают опорную обечайку и фиксируют в нужном положении при помощи упоров (рисунок 24). Прихватывают опорную обечайку к опорному кольцу РДС электродами типа Э42А марки УОНИИ 13/45. Прихватки длиной 80 мм с шагом 320 мм, катет шва 3 мм.

4. Ребра жесткости устанавливают по схеме, приведенной на рисунке 24, перпендикулярность установки контролируют при помощи угольника, фиксируют каждое ребро двумя прихватками длиной 50 мм, одну прихватку на соединении ребра жесткости с опорным кольцом, другую – с опорной обечайкой. Прихватки выполняют электродами типа Э42А марки УОНИИ 13/45 на постоянном токе обратной полярности.

Рисунок 24– Схема установки опорного кольца а) и ребер жесткости б)