- •Федеральное агенство по образованию Государственное образовательное учреждение

- •Содержание:

- •Введение

- •1. Исходная информация.

- •2.Общие положения

- •2.1 Служебное назначение муфты шарнирной.

- •2.2 Определение типа производства.

- •3 Технологический процесс сборки муфты шарнирной.

- •3.1 Анализ соответствия технических требований и норм точности служебному назначению муфты шарнирной.

- •Анализ технологичности конструкции муфты шарнирной.

- •3.3. Разработка схемы сборки. Выбор вида и формы организации сборки муфты шарнирной. Сборочное оборудование по операциям.

- •Список используемой литературы

Анализ технологичности конструкции муфты шарнирной.

Анализ технологичности конструкции изделия выполняется по качественным или количественным показателям, качественная оценка основана на инженерно-визуальных методах и проводится по отдельным конструктивным и технологическим признакам для достижения высокого уровня технологичности изделия. Данный анализ основан на качественной оценке.

Судя по габаритным размерам (523×110мм) и массе муфты шарнирной (30,0 кг) данный узел желательно транспортировать, применяя дополнительные средства транспортировки. Высокая степень отработки чертежей деталей механизма обеспечивает собираемость изделия.

Муфта шарнирная имеет четко выраженную базовую деталь – корпус, на который монтируются все остальные сборочные узлы.

Требуемая точность зазора размерной цепи при сборке муфты шарнирной достигается методом полной взаимозаменяемости.

Необходимость в механической обработке при сборке муфты шарнирной отсутствует, так как все детали поступающие на сборку механически обработаны.

Оценивая труднодоступные, неудобные места для сборки, можно лишь сказать о внутренних частях, где производится установка роликов.

При монтаже данной сборочной единицы необходимо учесть следующие технические требования перед установкой муфты:

- освободить ее от упаковки и транспортных заглушек;

- удалить с наружных поверхностей смазку;

- закачать, смазку, указанную в технических требованиях.

Таким образом, проведя анализ технологичности конструкции муфты шарнирной, можно сделать вывод о том, что она является хоть и сложным, но рациональным, соответствующим требованиям изготовления, эксплуатации и ремонта наиболее производительными и экономичными способами при заданных условиях производства.

3.3. Разработка схемы сборки. Выбор вида и формы организации сборки муфты шарнирной. Сборочное оборудование по операциям.

Готовое изделие муфты шарнирной изготавливается в условиях серийного производства с программой выпуска 700 штук в год. Необходимо выбрать организационную форму (неподвижная или подвижная) и вид сборки (поточная или непоточная), так как от этого зависит решение последующих задач. Все детали узла и установки по ходу технологического процесса поступают на сборочный участок и там непосредственно собираются в узлы, а узлы в готовое изделие. Т.о. принята неподвижная форма. Соответственно, вид сборки: непоточная.

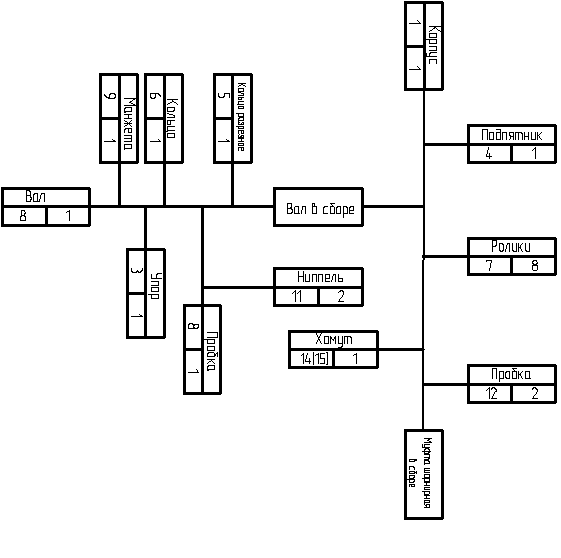

Рисунок 3.1 Схема сборки муфты шарнирной.

Таблица2 – Технологический маршрут узловой сборки.

|

№ операции |

Содержание операции |

№ перехода |

Содержание перехода |

Технические требования |

|

1. |

Сборка узла вала |

1. 2. 3.

4.

5. |

Надеть манжету на вал. Надеть пробку в сборе на вал. Надеть неразъемное кольцо на вал, после чего надеть на него манжету. Установить разъемное кольцо неразъемное. Запрессовать в специальное отверстие упор. |

Выемки для роликов покрыть установленным в технических требованиях маслом. |

Таблица 3 – Технологический маршрут общей сборки муфты шарнирной.

|

№ операции |

Содержание операции |

Технические требования |

|

1. |

Установить корпус муфты на верстак сборщика в приспособлении и закрепить. |

|

|

2. |

Запрессовать подпятник |

|

|

3. |

Установить ролики в специальные выемки в корпусе |

Смазать установленной смазкой для их удержания. |

|

4. |

Опустить вал в сборе в корпус, учитывая положение роликов и пазов на валу. |

|

|

5. |

Закрутить пробку с ниппелем на корпус |

Пробку установить на герметик |

|

6. |

Закрутить пробку в отверстия для закачки смазки |

Пробку установить на герметик |

Выбор методов и средств технического контроля качества муфты шарнирной.

При разработке технологического процесса сборки должны быть предусмотрены как операции контроля, так и элементы контроля, входящие в операции сборки, а также вспомогательные операции очистки и промывки деталей, предшествующие операции контроля.

В данном технологическом процессе используют измерительные приборы прямого действия штангенциркули, калибры- пробки, а для контроля глубины отверстий- штангенглубиномеры ШТ-250 ГОСТ 162-80.

Для контроля длины заготовки используется линейка с базовой длиной 500мм ГОСТ 427 – 75.

Для контроля размеров готового изделия, а так же для контроля процессе выполнения технологических операций используются штангенциркули с базовой длиной 125 250 мм по ГОСТ 166-89

Для контроля наружных диаметральных размеров используется калибр-скобка листовая, круглая односторонняя ГОСТ 9038-90 соответствующих типоразмеров от 1до 180мм. У двухсторонних скоб проходная и непроходная части расположены на противоположных сторонах скобы, а у односторонних скоб на одной стороне и разделяются канавкой. Длину непроходной части делают короче, чем у проходной.

Таким образом, предусматривая представленные средства технического контроля в технологическом процессе изготовления, будет достигнута максимально возможная точность исполнения.