- •Введение

- •1 Технологическая часть

- •1.1 Описание изделия, анализ технологичности конструкции

- •1.2 Проектирование технологического маршрута обработки

- •1.3 Выбор способа получения заготовки

- •1.4 Разработка технологических схем базирования

- •1.5 Расчёт припусков на обработку заготовки

- •1.6 Расчёт режимов резания и техническое нормирование

- •1.7 Выбор оборудования, приспособлений, режущего инструмента и измерительных средств

- •1.8 Проектирование технологического процесса сборки

- •2 Конструкторская часть

- •2.1 Описание конструкции приспособления

- •2.2 Силовой расчёт приспособления

1.7 Выбор оборудования, приспособлений, режущего инструмента и измерительных средств

Выбор технологического оборудования производим исходя из размеров детали, режимов резания, точности обработки и мощности приводов. Применение специальных станков при производстве данной детали невыгодно, поэтому применяем стандартные станки.

На токарно-винторезной операции применяем стандартный станок 1К62, т.к. данные модели станков отвечает основным требованиям: габаритные размеры детали и режимы резания, число оборотов.

На фрезерной операции применяем вертикально-фрезерный станок мод.6С12. Этот станок позволяет полностью разместить на нем деталь для обработки, а режимы резания указанные в технологическом процессе входят в промежутки режимов работы станка.

Для сверлильных операций применяем вертикально-сверлильный станок 2Н135.

При механической обработки детали применяем стандартный режущий инструмент. При сверлении чугуна СЧ18 выбираем твердый сплав ВК3. Оптимальные геометрические параметры сверла при обработке данного материала: 2=120, =50-55, =24-32.

Для обработки применяем сверло спиральное 14мм с цилиндрическим хвостовиком (ГОСТ 22735-77) и сверло спиральное 10мм с коническим хвостовиком (ГОСТ 22376-77), геометрические параметры режущей части которого: 2=120, =50, =12,

Для фрезерования поверхности применяем торцевую фрезу из твёрдого сплава ВК3 315мм 2214-0482 ГОСТ 26595-85 геометрические параметры которой равны: =12; 1=8; =5; =75; =15; =15. Твёрдый сплав ВК3 выбран по рекомендациям, т.к. инструмент изготовленные из данного материала позволяет приводить как чистовую, так и черновую обработку в условиях прерывистого резания.

Для контроля применяем стандартные измерительные средства: при контроле отверстий, при контроле линейных размеров штангенциркули с пределом измерений 200 мм и ценой деления 0,05 мм.

1.8 Проектирование технологического процесса сборки

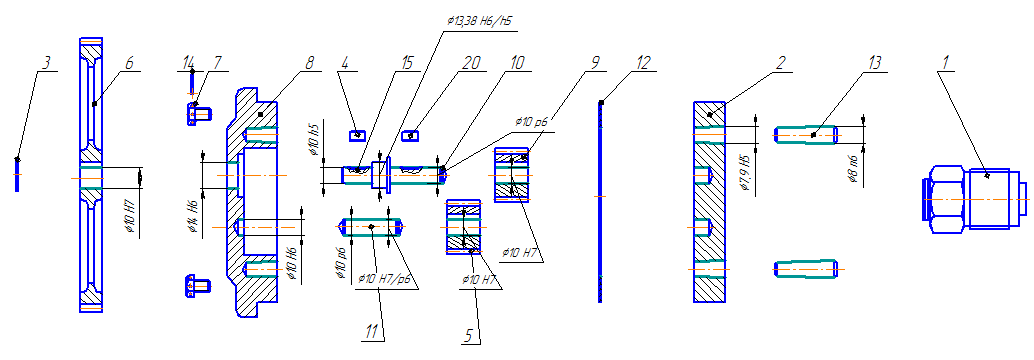

Процесс сборки является заключительным этапом изготовления изделия, когда его собирают из отдельных частей и сборочных единиц. Качество сборки во многом определяет основные эксплуатационные качества изделия. . Для узла «Корпус насоса» на основе сборочного чертежа, разработана технологическая схема сборки представленная на рисунке 6, а также операционный эскиз сборки представленный на рисунке 5. Организационные формы сборки: непоточная, групповая и поточная. Непоточная делится на стационарную и подвижную сборку. Непоточная стационарная сборка характеризующая выполнением всего процесса сборки и сборки сборочных единиц на одной сборочной позиции, применяется в единичном и мелкосерийном производстве тяжелого и энергетического машиностроения. Непоточная подвижная сборка характеризуется последовательным перемещением собираемого изделия от одной сборочной позиции к другой. Поточная сборка эффективна при значительном объеме выпуска изделий. Характеризуется тем, что отдельные операции выполняются через определенный промежуток времени – такт, или через время, кратное такту. Главное условие поточной сборки – взаимозаменяемость деталей и узлов, входящих в изделие или сборочную единицу. Поточная подвижная сборка широко применяется при значительных объемах собираемых изделий. Работы выполняются с требуемым тактом, причем время сборки совмещено со временем транспортирования объектов с операции на операцию.

Эскиз сборки операционный представлен на рисунке 5.

Рисунок

5- Эскиз сборки узла

Рисунок

5- Эскиз сборки узла

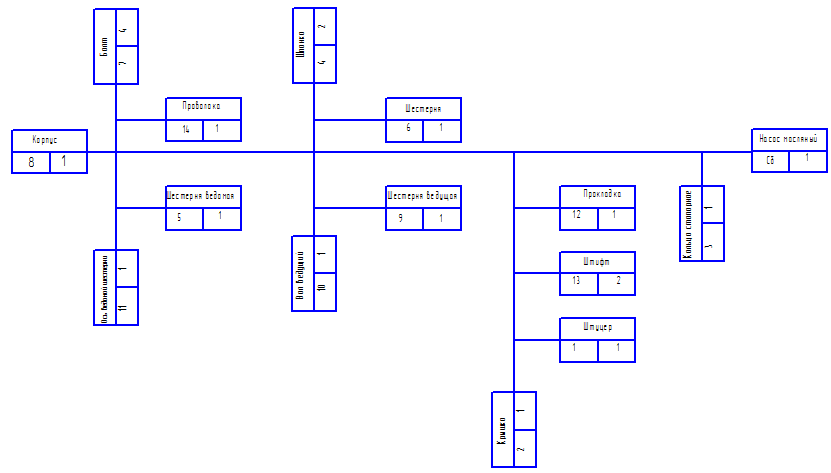

На

основе технологической схемы сборки

представленной на рисунке 6, разработан

технологический процесс сборки, который

сведен в таблицу 12

Рисунок 6 – Технологическая схема сборки

Таблица 12 – Технологический процесс сборки

|

Номер перехода |

Содержание сборочного перехода |

Топ, мин |

Тшт, мин |

|

1 |

Установить ось 10 в корпус 8 |

1,0 |

11,6 |

|

2 |

Установить ось 11 в корпус 8 |

1,0 | |

|

3 |

Установить шпонку 20 на ось 10 |

0,25 | |

|

4 |

Установить шестерню 9 на ось 10 |

1,2 | |

|

5 |

Установить шестерню 5 на ось 11 |

1,2 | |

|

6 |

Установить прокладку 12 на корпус 8 |

0,4 | |

|

7 |

Установить крышку 2 на корпус 8 |

0,15 | |

|

8 |

Запресовать штифты 13 в корпус 8 |

2,1 | |

|

9 |

Установить штуцер 1 в крышку 2 |

0,4 | |

|

10 |

Вкрутить 4 болта в корпус 8 |

2,1 | |

|

11 |

Уствновить проволоку 14 в болты 7 |

0,4 | |

|

12 |

Установить шпнку 4 на ось 10 |

0,25 | |

|

13 |

Установить шестерню 6 на ось 10 |

1,2 | |

|

14 |

Установить стопорное кольцо 3 на ось 10 |

0,25 |