- •Введение

- •1 Технологическая часть

- •1.1 Описание изделия, анализ технологичности конструкции

- •1.2 Проектирование технологического маршрута обработки

- •1.3 Выбор способа получения заготовки

- •1.4 Разработка технологических схем базирования

- •1.5 Расчёт припусков на обработку заготовки

- •1.6 Расчёт режимов резания и техническое нормирование

- •1.7 Выбор оборудования, приспособлений, режущего инструмента и измерительных средств

- •1.8 Проектирование технологического процесса сборки

- •2 Конструкторская часть

- •2.1 Описание конструкции приспособления

- •2.2 Силовой расчёт приспособления

1.4 Разработка технологических схем базирования

Принятые решения по выбору баз обработки разрабатываемого технологического процесса приведены в таблице 9.

Таблица 9 – Технологические схемы базирования

|

№ |

Наименование операции |

Схема установки |

Базирование |

|

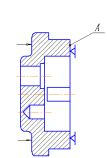

005 |

Токарно-винторезная |

|

А-двойная направляющая явная

|

|

Продолжение таблицы 9 | |||

|

№ |

Наименование операции |

Схема установки |

Базирование |

|

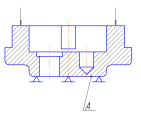

010 |

Токарно-винторезная |

|

А-технологическая установочная явная база |

|

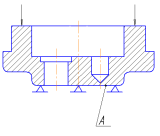

015 |

Радиально-сверлильная |

|

А- технологическая установочная явная база;

|

|

025 |

Вертикально-фрезерная |

|

А- технологическая установочная явная база;

|

|

Окончание таблицы 9 | |||

|

№ |

Наименование операции |

Схема установки |

Базирование |

|

030 |

Вертикально-фрезерная |

|

А- технологическая установочная явная база;

|

От правильного решения вопроса о технологических базах в значительной степени зависят точность взаимного расположения обрабатываемых поверхностей; точность размеров, которые должны быть получены при выполнении запроектированной технологической операции; степень сложности и конструкция приспособлений.

Равномерность припусков на обрабатываемых поверхностях позволяет более полно использовать возможности режущего инструмента, повышать производительность и точность обработки. Поэтому чтобы обеспечить наименьший и равномерный припуск на обрабатываемой поверхности, базирование по этой поверхности применяется не только на первой операции.

1.5 Расчёт припусков на обработку заготовки

Подробный расчет межоперационных и общих припусков производится на две самые точные поверхности – это внутренняя и наружная цилиндрические.

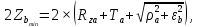

Припуск на диаметр при обработке по образующей наружных и внутренних поверхностей вращения [2] рассчитывается по формуле

(6)

(6)

где Rza – высота микронеровностей профиля на предшествующем переходе, мкм;

Тa – глубина дефектного поверхностного слоя на предшествующем переходе, мкм;

ρа – суммарное значение пространственных отклонений в направлении, нормальном к обрабатываемой поверхности, полученные на предшествующем переходе, мкм;

εb - погрешность базирования, полученная на выполняемом технологическом переходе, мкм.

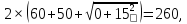

a) Первый переход:

Выбираем по таблицам Rza=60 (мкм), Тa=50 (мкм), εb=15(мкм).

Подставляем найденные значения в формулу (6)

2Zbmin= (мкм).

(мкм).

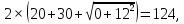

б) Второй переход: Rza=20 (мкм), Тa=30 (мкм), εb=12(мкм).

2Zbmin=

(мкм).

(мкм).

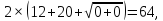

в) Третий переход:

Rza=12 (мкм), Тa=20 (мкм), εb=0(мкм).

2Zbmin=

(мкм).

(мкм).

Результаты расчета сведены в таблицу 10.

Таблица 10 – Расчет промежуточных размеров заготовки при обработке наружной поверхности

|

Обрабатываемый элемент-наружная поверхность |

Размеры: Æ78d9 мм; L=15 мм | ||||||||||||||

|

№/№ операции |

Технологические переходы

|

Допуск, мкм |

2Zmin на диаметр, мкм |

Наименьший предельный размер, мм |

Наибольший предельный размер, мм |

Промежуточный размер заготовки , мм |

2Zmax на диаметр., мкм | ||||||||

|

По нормативам |

принятый |

Расчетный /по нормативам/ |

принятый |

Расчетный |

принятый |

|

|

| |||||||

|

|

Заготовка-отливка |

1200 |

1200 |

|

|

|

|

79,6 |

790,6 |

| |||||

|

|

Черновое обтачивание |

860 |

860 |

260 |

260 |

|

|

79 |

79-0,860 |

600 | |||||

|

|

Получистовое обтачивание |

460 |

510 |

124 |

250 |

|

|

78.4 |

77.9+0,5 |

600 | |||||

|

|

Чистовое обтачивание |

74 |

74 |

64 |

65 |

|

77.9 |

77.9 |

|

500 | |||||

Расчет припусков для внутренней цилиндрической поверхности диаметром 14 мм.

Первый переход [2]

Выбираем по таблицам Rza=40(мкм), Тa=25(мкм), εb=10(мкм).

Подставляем найденные значения в формулу (6)

2Zbmin=2(40+25+ )=150(мкм).

)=150(мкм).

б) Второй переход:

Rza=20(мкм), Тa=11,5 (мкм), εb=0(мкм);

2Zbmin=2(20+15+ )=70(мкм).

)=70(мкм).

Результаты расчета сведены в таблицу 11.

78.4

78.4 78.4

78.4

78.014

78.014 78.14

78.14

77.89

77.89 77.89

77.89