- •Введение

- •1 Технологическая часть

- •1.1 Описание изделия, анализ технологичности конструкции

- •1.2 Проектирование технологического маршрута обработки

- •1.3 Выбор способа получения заготовки

- •1.4 Разработка технологических схем базирования

- •1.5 Расчёт припусков на обработку заготовки

- •1.6 Расчёт режимов резания и техническое нормирование

- •1.7 Выбор оборудования, приспособлений, режущего инструмента и измерительных средств

- •1.8 Проектирование технологического процесса сборки

- •2 Конструкторская часть

- •2.1 Описание конструкции приспособления

- •2.2 Силовой расчёт приспособления

1.6 Расчёт режимов резания и техническое нормирование

Расчет

режимов резания проводится по двум

самым точным поверхностям. Это внутренние

цилиндрические

78

мм и

78

мм и мм.

мм.

Обтачивание

наружной поверхности

по операции 05 будет осуществляться за

три перехода.

по операции 05 будет осуществляться за

три перехода.

Назначаем глубину резания (t1=1 мм; t2=0,5 мм; t3=0,2 мм), назначаем подачу [3] на основе рекомендаций и с учётом паспортных данных станка (S1=0,12 мм/об; S2=0,11 мм/об; S3=0,10 мм/об).

Назначаем период стойкости резца. При обработке твердосплавным инструментом рекомендуется Т=60 мин.

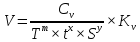

Определяем скорость резания V, допускаемую режущими свойствами резца по формуле

,

(9)

,

(9)

где CV –коэффициент, зависящий от свойств обрабатываемого и инструментального материалов (CV1=292; CV2=292; CV3=292).

m, x, y – показатели степени, m=0,20, x=0,15, y=0,2;

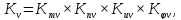

Kν – общий поправочный коэффициент на скорость резания, определяется по формуле

(10)

(10)

где Кмν – коэффициент, характеризующий качество обрабатываемого материала, определяется по формуле

(11)

(11)

=1,25

=1,25

Knv – коэффициент, характеризующий состояние поверхности заготовки, Knv=0,8;

Kuv – коэффициент учитывающий материал инструмента, Kuv=1,15;

Kφv – коэффициент учитывающий главный угол в плане, Kφv=0,7.

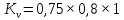

,15

,15

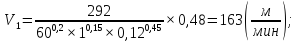

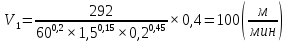

Определим скорость резания по формуле (9)

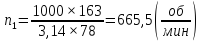

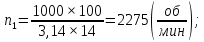

Аналогично найдем V2=178,04 м/мин; V3=221,7 м/мин. Определим частоту вращения шпинделя (n), соответствующей найденной скорости резания, по формуле

(11)

(11)

где D – диаметр заготовки,

n2=727 об/мин; n3=905об/мин.

Скорректируем n с паспортными данными станка.

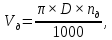

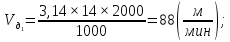

Действительная скорость резания (Vд) определяется по формуле

(12)

(12)

Vд2 = 176,3м/мин; Vд3 = 220,4 м/мин.

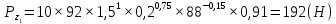

Тангенциальную силу резания (Pz) определим по формуле

,

(13)

,

(13)

где Сpz – коэффициенты, учитывающие условия работы инструмента, Cpz=92;

xpz, ypz, npz – показатели степени, xpz=1,00, ypz=0,75, npz=(-0,15);

Kp – общий поправочный коэффициент, Kp=0,91.

Pz2=36,8 Н; Pz3=13,3 Н

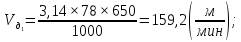

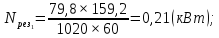

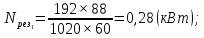

Мощность, затрачиваемую на резание (Nрез), определим по формуле

(14)

(14)

Nрез2 = 0,11 кВт; Nрез3 = 0,05 кВт.

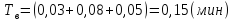

Основное время (То) определим по формуле

(15)

(15)

где L – длина прохода резца, мм;

i – число проходов;

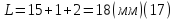

(16)

(16)

где l – длина заготовки;

y – величина врезания инструмента;

∆ – величина перебега инструмента,

Величину врезания резца примем равной 1 мм, величину перебега инструмента принимаем равной 2 мм.

Длину прохода резца определим по формуле

Основное время рассчитаем по формуле (15)

То2 = 0,22 мм; То3 = 0,20 мм.

Произведем нормирование.

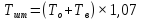

Штучное время найдем [5] по формуле

(18)

(18)

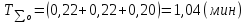

Найдем

суммарное основное время ( )

по всем переходам на операцию

)

по всем переходам на операцию

Аналогично найдем вспомогательное время [5] на операцию

Используя справочно-нормативную литературу, назначаются режимы резания, штучное и подготовительно-заключительное время [5].

Произведем расчет режимов резания на операцию 010.

Сверление

внутренней поверхности

будет осуществляться за два перехода.

будет осуществляться за два перехода.

Назначаем глубину резания (t1=1,5 мм; t2=0,2 мм), назначаем подачу [4] на основе рекомендаций и с учётом паспортных данных станка (S1=0,2мм/об; S2=0,15 мм/об ).

Назначаем период стойкости сверла. При обработке твердосплавным инструментом рекомендуется Т=60 мин.

Определим скорость резания по формуле (9)

Аналогично найдем V2=154 м/мин.

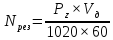

Определим частоту вращения шпинделя по формуле (11)

n2=3503 об/мин. Скорректируем n с паспортными данными станка.

Действительная скорость резания (Vд) определяется по формуле (12)

Vд2 = 154 м/мин.

Тангенциальную силу резания (Pz) определим по формуле (13)

Pz2=18,9 Н.

Мощность, затрачиваемую на резание (Nрез), определим по формуле (14)

Nрез2 = 0,048 кВт.