Материаловедение – Теория термообработки

Термическая обработка металлических материалов

Термической обработкойназывается совокупность операций нагрева, выдержки и охлаждения твердых металлических сплавов с целью получения заданных свойств за счет изменения внутреннего строения и структуры.

Термической обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали машин, инструменты.

Термическая обработка является одним из наиболее распространенных в технике способов получения заданных свойств металла. Термическая обработка используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием и т.д., либо как окончательная операция технологического процесса, обеспечивающая заданный уровень физико-механических свойств детали.

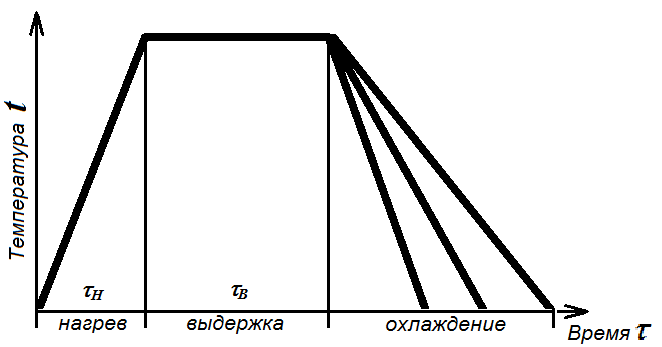

Так как основными факторами любого вида термической обработки являются температура и время, то режим термообработки обычно представляют графиком в координатах t- или t-lg, где t – температура, - время. Угол наклона характеризует скорость нагрева или охлаждения.

В результате термической обработки в сплавах происходят структурные изменения.

После термообработки металлические сплавы могут находиться в равновесном (стабильном) и неравновесном (метастабильном) состоянии.

Равновесное состояние достигается тогда, когда полностью завершаются все протекающие в сплавах процессы. При этом строение сплава будет соответствовать диаграмме состояния.

Неравновесное состояние получается при условиях, препятствующих полному завершению протекающих процессов. Примером сохраняющихся длительное время неравновесных состояний являются наклеп, неоднородность химического состава вследствие ликвации, структура булатной стали. Увеличение теплового движения атомов при нагреве способствует переходу в равновесное состояние.

Общая длительность нагрева металла при термической обработке общ складывается из времени собственно нагрева до заданной температуры Н и времени выдержки при этой температуре В:

общ=Н+В

Время нагрева зависит от типа нагревательного устройства (пламенная или электрическая печь, соляная печь, установка ТВЧ, лазерная установка и т.д.), размеров деталей, их укладки в печи.

Время выдержки зависит от скорости протекания фазовых превращений.

Охлаждениепри термообработке производится с различной скоростью:

– с печью (vохл.200 град/час),

– на воздухе (vохл.30 град/сек),

– в масле (vохл.150 град/сек),

– в воде (vохл.600 град/сек),

– в растворах солей и щелочей (vохл.до 1000 град/сек).

Выбор охлаждающей среды зависит от цели проводимой термической обработки.

Превращения при нагреве

|

|

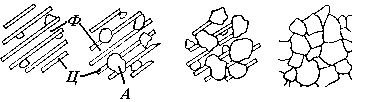

Рассмотрим превращения, происходящие при нагреве в сталях с исходной равновесной структурой: феррит и перлит в доэвтектоидных сталях, перлит в эвтектоидной стали, перлит с вторичным цементитом в заэвтектоидных сталях. При промышленных скоростях нагрева перлит вплоть до температуры Ас1сохраняет пластинчатое строение. При достижении температурыАс1начинается превращение перлита в аустенит. Кристаллы аустенита зарождаются преимущественно на межфазных поверхностях раздела феррита с цементитом.

|

Превращение состоит из двух параллельно идущих процессов: полиморфного -перехода и растворения в-Feкристаллов цементита.

Поскольку в каждой перлитной колонии зарождается несколько центров кристаллизации, превращение при температуре Ас1сопровождается измельчением зерна стали. Эта очень важная особенность фазовой перекристаллизации широко используется в практике термической обработки, связанных с нагревом стали до аустенитного состояния.

В стали эвтектоидногосостава перекристаллизация заканчивается после завершения превращения перлита в аустенит.

В доэвтектоидныхсталях при нагреве отАс1доАс3происходит превращение избыточного феррита в аустенит, а взаэвтектоидныхсталях при нагреве отАс1доАсm– растворение продуктов распада избыточного цементита в аустените. Оба процесса сопровождаются диффузией углерода, приводящей к выравниванию концентрации и небольшому укрупнению зерен аустенита.

При дальнейшем повышении температуры или увеличении длительности выдержки при данной температуре происходит рост зерна аустенита. Крупное зерно – это исправимый брак, называется перегрев. Перегрев исправляется повторной аустенизацией с нагревом до более низкой температуры.

Если сталь нагреть до очень высокой температуры, близкой к температуре солидус, то происходит оплавление границ зерен. Такой брак называется пережоги является неисправимым.