Мельница

.docxСанкт-Петербургский Государственный технологический

университет растительных полимеров

Кафедра машин автоматизированных систем

Курсовая работа по дисциплине

«Теория и конструкции оборудования отрасли»

На тему: «Расчет дисковой мельницы»

Проверил: Выполнил:

К.т.н., профессор Студент 241 гр

Гончаров Владимиров Е.А.

Санкт-Петербург

2015

Введение

В зависимости от исходного полуфабриката процесс приготовления массы можно расчленить на отдельные стадии:

если в переработку поступают листы целлюлозы, макулатуры, сухой брак, то основными стадиями можно назвать роспуск, окончательный роспуск (дороспуск), массный размол;

если перерабатывать щепу, сучки, непровар, то предварительной стадией измельчения перед массным размолом является дефибрация или горячий размол.

Каждая из названных стадий требует применения особых, узкоспециализированных измельчающих и размалывающих машин.

Массный размол волокон осуществляется в конических или дисковых мельницах. В процессе размола волокнистый материал подвергается различным механическим воздействиям: сжатию, сдвигу, кручению. При этом волокна разрезаются, раздавливаются, расширяются в продольном направлении, фибриллируются, становятся более гибкими и пластичными, часть мелких фибрилл отделяется от волокна, образуя мелочь и бесструктурную слизь.

Процесс массного размол - это механическое действие, которое в присутствии воды модифицирует волокна растительного происхождения, благоприятствуя формированию и развитию связей между волокнами при изготовлении бумаги.

Дисковые мельницы стали в ведущей размалывающей машиной благодаря основным преимуществам перед коническими:

более низкому удельному расходу энергии, что объясняется ее меньшими гидродинамическими потерями;

возможности размола массы при высокой концентрации (до 30%), в конических до 5%;

большей единичной производительности и мощности;

значительному сокращению трудоемкости и продолжительности замены изношенной гарнитуры.

В настоящее время выпускаются три вида мельниц: однодисковые, двухдисковые и сдвоенные.

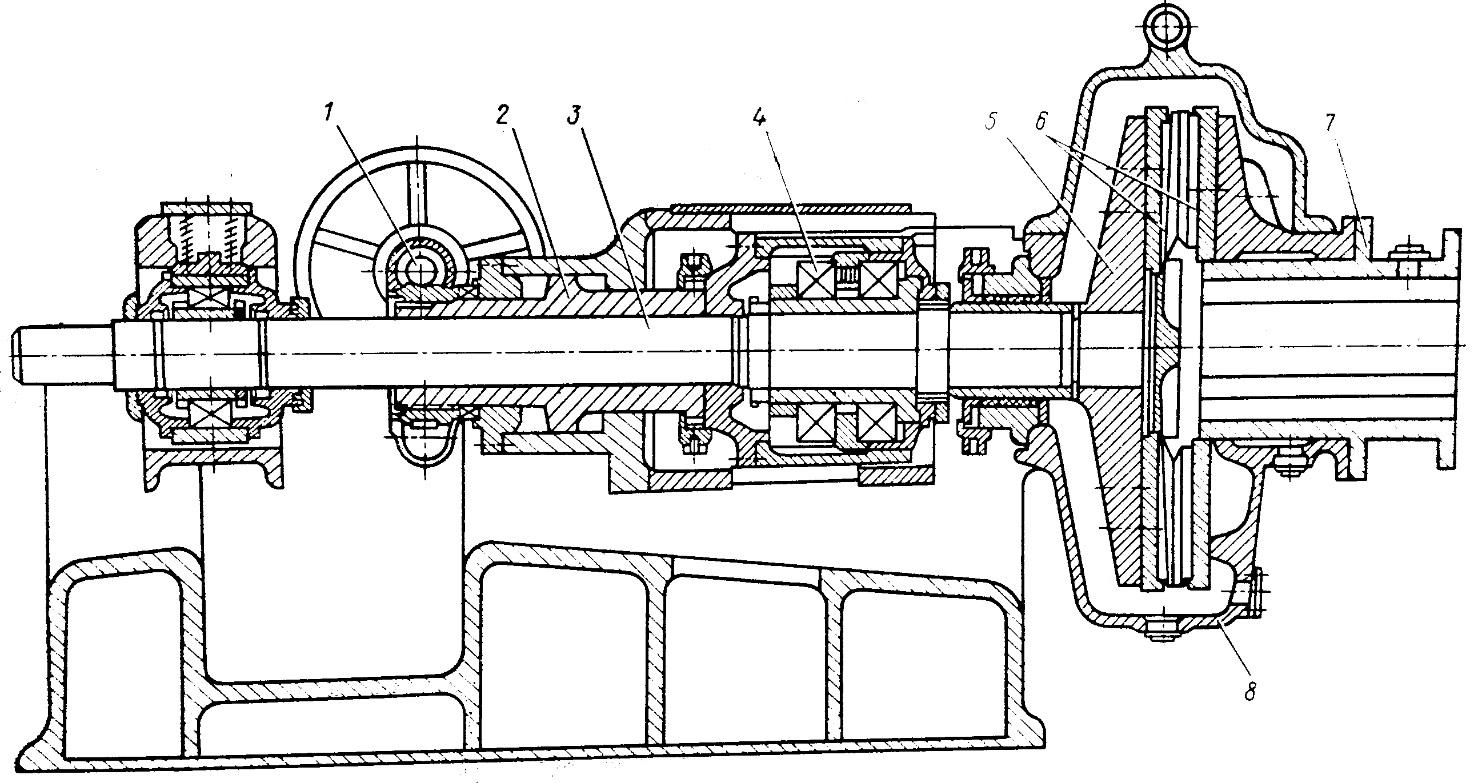

Рис. 1. Дисковая мельница:

1 – механизм регулирования зазора; 2 – гидроцилиндр механизма присадки;

3 – вал; 4 – радиально-упорные подшипники; 5 – диск;

6 – ножевая гарнитура ротора и статора; 7 – входной патрубок;

8 – размольная камера.

Задание

Рассчитать параметры мельницы для размола не беленой сульфатной хвойной целлюлозы.

Производительность 70 т/сут

Степень

помола на входе

на

выходе

Удельная

нагрузка на кромки

Тип мельницы сдвоенная

-

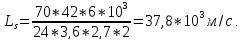

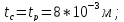

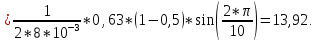

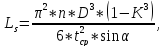

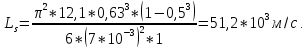

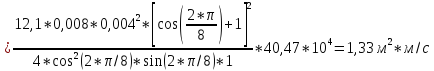

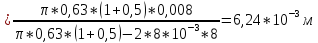

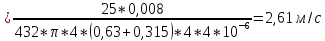

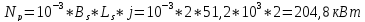

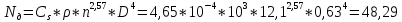

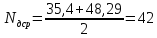

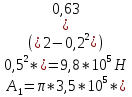

Секундная режущая длина гарнитуры:

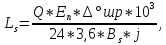

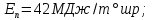

где  – полезная удельная энергоемкость,

– полезная удельная энергоемкость,

– число поверхностей размола, сдвоенная

мельница

– число поверхностей размола, сдвоенная

мельница

-

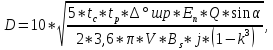

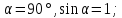

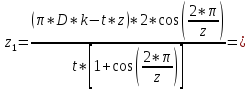

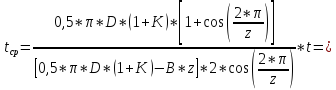

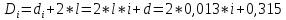

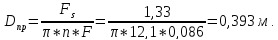

Диаметр гарнитуры:

где

– угол конусности мельницы,

– угол конусности мельницы,

– окружная

скорость мельницы,

– окружная

скорость мельницы,

Принимаем

диаметр мельницы

-

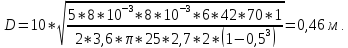

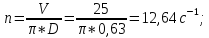

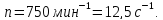

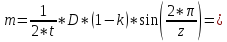

Частота вращения ротора мельницы:

Ближайшая

стандартная частота вращения

С учетом скольжения ротора асинхронного двигателя принимаем

-

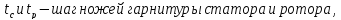

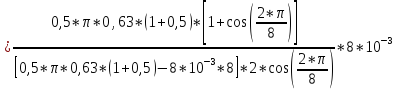

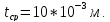

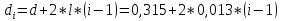

Параметры гарнитуры:

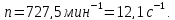

Ширина

ножа и канавки

Наружный

диаметр гарнитуры

Внутренний

диаметр

Принимаем канавки

между секторами

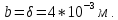

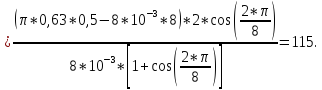

число

ножей на начальном диаметре d

гарнитуры

число

секторов

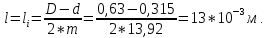

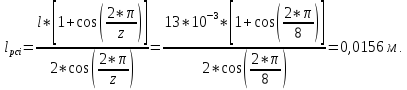

Длина участка

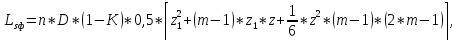

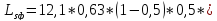

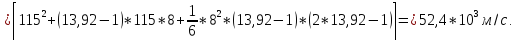

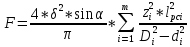

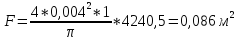

Определяем фактическую секундную режущую длину

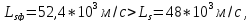

Так

как

то выбранная гарнитура удовлетворяет

поставленным условиям.

то выбранная гарнитура удовлетворяет

поставленным условиям.

Для контроля проверим полученное фактическое число метрорезов по приближенной зависимости

где  – средний шаг между ножами, м;

– средний шаг между ножами, м;

Определим площадь контакта ножей и секундную размалывающую поверхность суммированием по участкам

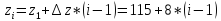

Число

ножей на

участке

участке

Диаметры

на

участке

участке

внутренний

наружный

Число

участков

Данные для вычислений для всех участков сводим в таблицу

|

№ п/п |

№ участка Показатель |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

13,92

|

|

|

1 |

|

115 |

123 |

131 |

139 |

147 |

155 |

163 |

171 |

179 |

187 |

195 |

203 |

211 |

218,36 |

|

|

2 |

|

250 |

276 |

302 |

328 |

354 |

380 |

406 |

432 |

458 |

484 |

510 |

536 |

562 |

585,92 |

|

|

3 |

|

276 |

302 |

328 |

354 |

380 |

406 |

432 |

458 |

484 |

510 |

536 |

562 |

588 |

611,92 |

|

|

4 |

|

235,3 |

244,9 |

254,9 |

265,1 |

275,5 |

286,0 |

296,7 |

307,5 |

318,3 |

329,2 |

340,2 |

351,2 |

362,3 |

372,5 |

4240,5 |

|

5 |

|

1,32 |

1,51 |

1,71 |

1,93 |

2,16 |

2,40 |

2,65 |

2,92 |

3,20 |

3,49 |

3,80 |

4,12 |

4,45 |

4,76 |

40,47 |

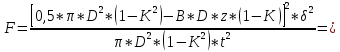

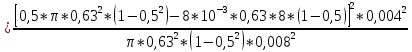

Тогда площадь контакта ножей

Секундная размалывающая поверхность гарнитуры при упорядоченным параллельным расположением ножей

Площадь контакта для гарнитур с упорядоченным параллельным расположением ножей

Полученные

значения

практически совпадают друг с другом.

практически совпадают друг с другом.

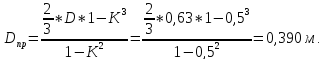

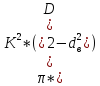

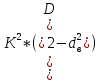

Приведенный диаметр:

Оба

значения

практически совпадают.

практически совпадают.

-

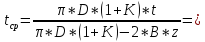

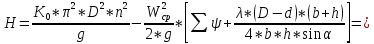

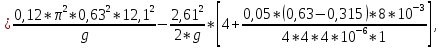

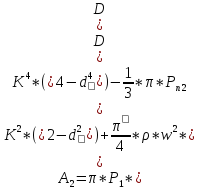

Определяем напор, развиваемый мельницей

Средняя скорость относительно движения массы по каналам

-

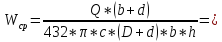

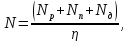

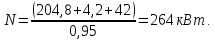

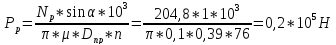

Мощность мельницы

Полезная мощность размола

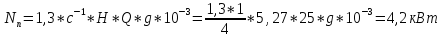

Мощность на перекачивание

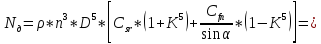

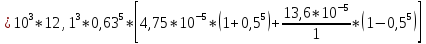

Мощность дисковых потерь

-

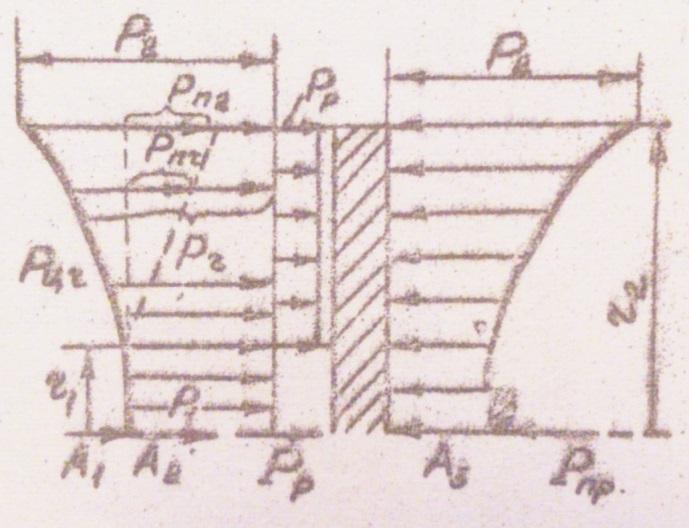

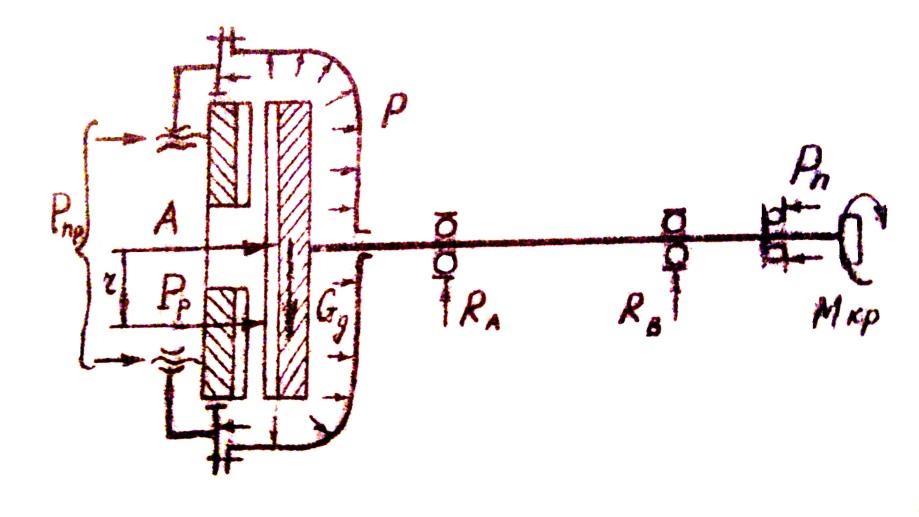

Расчет усилий, действующих по оси ротора

В

качестве исходного примем условие, что

давление на входе в мельницу, создаваемое

насосом

Гидравлические силы, действующие на ротор:

Примем

Pп2=P1+1/2*p*wp2* (r22-r12)-P2 =

3,5*105+1/2*103*5776*(0,3152-0,1582)-4* =

=

*(2r22-r2*r1-r12)

*(2r22-r2*r1-r12)

*(2*0,3152-0,315*0,158-0,1582)

= 1,02

*(2*0,3152-0,315*0,158-0,1582)

= 1,02 Н

Н

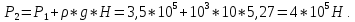

А3

=

*[P2-1/4*p*β2*w2*

*[P2-1/4*p*β2*w2* ]

]

А3

=

*[4*105-1/4*103*0,52*762*

*[4*105-1/4*103*0,52*762* ]=

2,9 Н

]=

2,9 Н

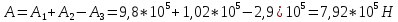

Общая гидравлическая сила

Технологическая сила

Общая сила на упорный подшипник

-

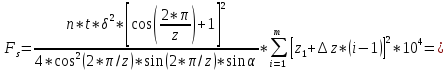

Расчет элементов конструкции

Расчетная схема сил, действующих на ротор однодисковой мельницы с прижимом со стороны статора приведена на рис. При составлении расчетной схемы сил, действующих на ротор, учитывают возможный эксцентриситет приложения силы размола Рр, обусловленный перекосом дисков или попаданием твердых тел в зону размола.

Величина эксцентриситета r определяется из отношения:

r = (D*(1-Kp)*(1+K2))/8

r = (0,63*(1-0,5)*(1+0,52))/8= 0,049 м

где Kp – коэффициент неравномерности давления; примем Kp=0,5;

K=d/D=0,5.

Тогда изгибающий момент от эксцентричного расположения силы Pp будет

Mu = 1/8*Pp*D*(1-Kp)*(1+K2)

Mu = 1/8*Pp*0,63*(1-0,5)*(1+0,52)= 984 Нм

Максимальный крутящий момент

Nkp max= Nэд/n*9,6*103 Нм

Nkp max= 264/76*9,6*103 = 33,3 кНм

Библиографический список

Гаузе А.А., Гончаров В.Н. Основы теории и расчета оборудования для подготовки бумажной массы: учебное пособие /ГОУВПО СПбГТУРП. СПб., 2008. Часть I. – 84с.: ил.37.

Гончаров В.Н., Гаузе А.А. Расчет оборудования для подготовки бумажной массы; Учебное пособие /Под.ред.проф. И.Д.Кугушева,,-Л. :ЛТА, 1987.-83с