Zolotareva

.docx

На кач-во получ-го отпечатка действ.след.процессы: - смачивание, - адгезия (прилипание краски), - химико-адсорбционное закрепление краски, - капиллярная пропитка бум., - пленкообразование, - структурное и мех св-во бум.и красок, - давление и режим печати,режим печати. Процесс можно разд.на 2 пер.печати. 1-ый пер.под давл. Снакатного валика происх.смачивание краской печат-их Эл-тов формы и прилипание краски, далее следует передача кр.на резинотконевую офсет.пластину и бум.,кот.тоже осущ-ся под давл.Смачивание, прилипание и передача кр.происх.в рез-те действия молекуляр.сил. 2 пер.после снятия давл.происх.закрепл.кр.1-ый пер.оч.короткий и исчисляется сотыми долями сек.,2-ой проц.более длит.и может продолж-ся неск.часов или суток: печ форма –краска-офс полотно.Эти 2 проц.связ.с явл.адгезии краски и хим.адсорбцией ее на пов-ть бум.,проникновением краски в порч бум.и образ.пленки в рез-те протекающих в последующем хим.р-ций. Для получ.оттиска необх., чтобы печат.краска хорошо смачивала:пов-ть печат-их Эл-тов, полотно офсетной резины и пов-ть бум..Краска д.хорошо закрепл-ся на этих пов-тях. При усл.хорошего смачивания любая жидкость д.обладать полярностью. Пов-ть бум.должна облад.дифильными св-вами, т.е.спос-ть смачиваться и жидкостями(водой), и красками. Печат.краски, в отлич.от бум.,тоже облад.дифил.св-вами,но по отнош.к др.пов-тям они способны смачивать печат-ие пов-ти в присутствии воды, а также краски способны прилипать к бум.и офсет.резине в процессе печати. При раскате краски в крас.сис-ме и при печатании одноврем.происх.и адгезия краски к различн.пов-тям (адгезия – прилипание вещ-ва к поверхн-ти др) и разрыв крас.слоя в момент перехода краски. Разрыв крас.слоя хар-ся когезией (когезия - сцепление молекул (атомов, ионов) физического тела под действием сил притяжения). В момент перехода краски с формы на офсет.резину, с резину на бум.адгезия д.превышать когезию. На вел.адгезии влияет: - толщина крас.слоя, - хар-ер связуещего вещ-ва краски, - температура возд., - микрогеометрия пов-ти, - профиль разрыва С увел.крас.слоя адгезия быстро возр.,затем проц.замедл-ся и прекращ-ся. Предел.толщ.крас.слоя: 20-25 мк(микронов). При повыш.темп.возд.адгезия м.увел-ся,но необх.соблюдать опред-ую влаж-ть.При повыш.темп.и влажн.проц.стан-ся нестабильным. Для карт.серии связующее вещ-во д.б.натуральной олифой (лучше льняной). Краска представляет собой взвесь частиц пигмента Связующее обвалакивает част.пигмента олиофильной оболочкой. Рабочие св-ва связующего опред-ся спос-тью стабилизир.част.пигмента. При закреплении краски имеют место хим.р-ции и адсорбционные проц.(адсорбция - поглощение к.-л. вещества из газообразной среды или раствора поверхностным слоем жидкости или твёрдого тела), кот.протекают на пов-ти раздела бум-краска. К химич.фиксир-му адсорбцион.слою высотой ~ 1 ммк(миллимекрон) прилипают намасленные частицы краски(пигмен.), образуя крас.слой. Слой сохр-ся на пов-ти бум.в теч.долей сек.при печатании под давл.,это один из самых важных этапов печати. 2-ой этап печ.более длител.,он заключ-ся в закрепл.кр.Закрепл.кр.происх.в проц.капиллярной пропитки кр.и пленкообраз-ии. Капил.пропитка происх.и в момент осущ.давл.,но в основном происх.во 2 стадии. Принц.образ-ия крас.пл.на пов-ти бум.основан на сложном проц.окисления и поляризации(?) высых-их масел,входящих в состав печат-ых красок.Высыханием масел,входящих в состав, и избирательным смачиванием низкомолекулярных компон.связующего. После этих проц.на оттиске остается прочный слой, кот.сост.из пигмента смол.

|

Она осущ-ся в след.послед-ти: 1.Печатающий аппарат: подгот.и крепление декеля,приладка печ.форм,регулировка давл. 2. Подготовка и приладка увлажняющего аппарата. 3. Подгот.и приладка крас. аппарата. 4. Загрузка краски,приладка валиков 5.Подготовка самонакладчика и бумагопроводящих сис-м. 6.подготовка самоприемки. 7.печать приладочных(контрольных) оттисков. Приладка печатных форм. Приладка — это операция, обеспечивающая правильное расположение элементов карты на оттиске. Приладку проводят путем перемещения печатных форм на формном цилиндре или передних и боковых упоров наклонного стола. Прежде чем приступить к приладке форм, необходимо тщательно проверить качество рисунка, расположение и размер клапана, геометрические размеры пластины, надежность краев пластины, зажимаемых в планку, толщину формы. При укреплении печатной формы необходимо следить за расположением ее относительно центра зажимных планок и цилиндра. Если пластина меньше по толщине, то под нее подкладывают листы бумаги, чтобы выровнять диаметры цилиндров. Нормальной толщиной офсетной пластины считается толщина 0,7—0,8 мм. В последних моделях машин широко применяют приладочные штифты. Эта система эффективна в том случае, когда штифтовая система применяется на всех подготовительных этапах начиная с фотографического процесса, далее в копировальных процессах, при изготовлении диапозитивов на несеребряных слоях и при изготовлении печатных форм: Сущность ее сводится к тому, что расположение рисунка на печатной форме (для всех красок) строго одинаковое относительно отверстий, расположенных у клапанной и задней сторон формы и штифтов (выступов). Идентичные штифты имеются и в печатной машине. В этом случае печатнику достаточно надеть печатную форму на штифты и этим самым исключить две предварительные приладки. Далее следует только корректировка положения рисунка относительно друг друга. Этот метод особенно эффективен, когда печатают малые тиражи карт. Благодаря этому методу можно резко повысить производительность труда. Подготовка увлажняющих и красочных узлов машины к печати. Подготовку увлажняющего аппарата начинают с чистки. В том случае, если чехлы накатных валиков покрыты жирной пленкой, их меняют. Особое внимание обращают на состояние шейки валиков и подшипников. Важно отрегулировать силу прижима передаточного валика к распределительному цилиндру и дукторному(набирает на себя воду) валу, а накатных валиков к печатной форме и распределительному цилиндру. Излишнее давление накатных валиков на форму может привести к механическому стиранию печатающих и пробельных элементов, малое давление — к недостаточной подаче увлажняющего раствора на пробельные элементы, их зажириванию при печатании. Существенное влияние на работу увлажняющего узла оказывает регулировка дукторного вала. Количество подаваемой воды на печатную форму зависит от вида формы и характера рисунка на ней. Например, биметаллические печатные формы требуют меньшего увлажнения, чем монометаллические. В подготовку красочного узла входят тщательная смывка старой краски, установка и приладка валиков и цилиндров, регулировка подачи краски на печатную форму. Регулировку накатных валиков рекомендуется начинать с внутренних валиков, предварительно сняв внешние. Затем уже регулируются внешние накатные валики. Расстояние между накатными валиками и печатной формой должно быть-0,1 — 0,2 мм. Регулировку бумагопроводящей системы начинают с установки передних и боковых упоров. Передние упоры располагаются в соответствии с форматом бумаги в среднем положении, чтобы имелась возможность подачи их вперед и назад. Бумага должна находиться в плоскости захватов форграйферов. Регулировка цилиндров печатного аппарата необходима для проведения правильного процесса печатания. Расстояние между цилиндрами проверяется по расположению колец цилиндра специальными щупами различной толщины (от 0,05 до 1,0 мм) или с помощью индикаторов. В печатном аппарате должно соблюдаться основное условие — параллельность всех цилиндров. Отклонение от параллельности может привести к неравномерности печати, несовмещению печатаемых изображений и быстрому износу механизмов машины.

|

||

В основу классификации печат.машин заложено число красок,кот.отпечат-ся за 1 краскопрогон машины, а также по виду прим-ой в Маш.бумаги.

Строение 2-ухкрас.маш.разберем на прим.отеч.машины ПОЛ-5. Эта Маш.листовая. Сост.из след.узлов: - 2 красочных, 2 увлажняющих аппарата, - бумагопроводящие сис-мы, - печатное устройство, - привод. Бумагоприводящие сис-мы. Акклимат-ая бум.помещ-ся на стол самонакладчика. Для отделения от стопы листа бум.сущ.специальная сис-ма, в кот.входят вентилятор, щеточки, присоски. Листы помещ.на накладной стол транспортера. Листы выравнив-ся по передним и боковым упорам=> лист захват-ся форгрейфером и передается на печат.цилиндр при пом.передаточного цилиндра=> на лист краски под давл.переносится краска с 1-го и 2-го офсетного цилиндрв После отпечатывания лист передается в бумаговыводящую сис-му, кот.доставляет ее на приемный стол. Красс.аппарат служит для нанесения офсетной печат.краски на форму. Узел красочного аппарата предназначен для нанесения печатной краски на печатающие элементы формы тонким и ровным слоем. В отличие от увлажняющих аппаратов конструкция красочных аппаратов более сложная, так как при офсетной печати необходимо наносить вязкую краску на печатную форму с отклонением по толщине не более десятых долей микрометра при общей толщине красочного слоя 3 — 4 мкм, Любой крас.аппарат включ.крас.ящик,далее дукторный вал,кот.набирает кр.из крас.ящика, затем передаточный цилиндр. Передаточный валик передает кр.в сис-му раскатки и перетира,кот.сост.из: 9 грузовых валиков, 4 растирочных цилиндра, 6 раскатных цилиндры, 5 межцилиндровых валиков. Назначение: чтобы ровным, тонким слоем раскатать кр. Цилиндры и валики служат для растирания кр., а накатные валики передают кр.с цил.на печат.форму. Узел увлажняющего аппарата предназначен для нанесения увлажняющего раствора на пробельные элементы печатной офсетной формы перед накатом краски. Сост.из.: - корыто с увлажняющим раствором, - дукторный вал, - передаточный валик, - раскатной цилиндр, - накатные валики. Назначение: увлажнить печатную форму перед накатом краски.

|

С дукторного вала увлажняющий раствор с помощью передаточного цилиндра передается на раскатный цилиндр, а затем на накатные валики, и печатную форму. Печат.устр-во укрепляется на формом цилиндре сост.из: - 2-ух формных цилиндров, - 2-ух офсетных цил., - 1 печатного цил. На формном цил.закрепл.печат.форма(д.б.туго натянута),она должна быть вплотную к цилиндру.Оси цилиндров д.б параллельны Назначение.: передача увлажн., набор кр.с крас.аппарата на печат.форму. Офсет.цил. Назначение.: передача кр.с печат.формы на офсет.полотно.Резиновое полотно, натянутое на офсет.цил., наз-ся декель. Декель м.б.: жестким – 1 резин.полотно, полужестким – 2 резин.полотна, мягким – резин.полотно, а под ним кирза. Жесткий декель прим-ся для более точных штих.работ,но изнашивается быстро. Печат.цил. Передача кр.с офсет.резины на лист бум. Скорость вращения цил.д.б.одинаковой, что обеспеч-ся сис-мой шестиренок.

Красс.аппарат служит для нанесения офсетной печат.краски на форму. Узел красочного аппарата предназначен для нанесения печатной краски на печатающие элементы формы тонким и ровным слоем. В отличие от увлажняющих аппаратов конструкция красочных аппаратов более сложная, так как при офсетной печати необходимо наносить вязкую краску на печатную форму с отклонением по толщине не более десятых долей микрометра при общей толщине красочного слоя 3 — 4 мкм, Любой крас.аппарат включ.крас.ящик,далее дукторный вал,кот.набирает кр.из крас.ящика, затем передаточный цилиндр. Передаточный валик передает кр.в сис-му раскатки и перетира,кот.сост.из: 9 грузовых валиков, 4 растирочных цилиндра, 6 раскатных цилиндры, 5 межцилиндровых валиков. Назначение: чтобы ровным, тонким слоем раскатать кр. Цилиндры и валики служат для растирания кр., а накатные валики передают кр.с цил.на печат.форму. Регуляция подачи краски осущ-ся с помощью спец линеечек и винтов.

Бумагоприводящие сис-мы. Акклимат-ая бум.помещ-ся на стол самонакладчика. Для отделения от стопы листа бум.сущ.специальная сис-ма, в кот.входят вентилятор, щеточки, присоски. Листы помещ.на накладной стол транспортера. Листы выравнив-ся по передним и боковым упорам. После выравнивания лист захват-ся форгрейфером (Форграйфер — механизм с захватами, работа которого заключается в передаче листа бумаги с фиксированного положения на накладном столе в передаточный или непосредственно в печатный цилиндры) и передается на печат.цилиндр при пом.передаточного цилиндра. Затем на лист краски под давл.переносится краска с 1-го и 2-го офсетного цилиндрв После отпечатывания лист передается в бумаговыводящую сис-му,кот складывает в стопу,а далее на приемный стол. Путь дольше, чем при подаче листа, чтоб высохла краска.

|

||

Печат.устр-во сост.из: - 2-ух формных цилиндров, - 2-ух офсетных цил., - 1 печатного цил. На формном цил.закрепл.печат.форма(д.б.туго натянута), она должна быть вплотную к цилиндру.Оси цилиндров д.б параллельны Назнач.: передача увлажн., набор кр.с крас.аппарата на печат.форму. Офсет.цил. Назнач.: передача кр.с печат.формы на офсет.полотно.Резиновое полотно, натянутое на офсет.цил., наз-ся декель. Декель м.б.: жестким – 1 резин.полотно, полужестким – 2 резин.полотна, мягким – резин.полотно, а под ним кирза. Жесткий декель прим-ся для более точных штих.работ. Печат.цил. Передача кр.с офсет.резины на лист бум. Скорость вращения цил.д.б.одинаковой, что обеспеч-ся сис-мой шестиренок.

Подгот.бум.закл-ся в акклиматизации и подгот.заданного формата, нарезке (учит.направление отлива), вес бум>90 кг/см2(?). Для акклиматизации листы можно разложить в стопки по 50-100(выдерживают неск.суток). Нарезка вдоль волокон.Длинная стор.листа чаще всего совпад.с напр-м отлива.Перед печатью бум.2-3 раза прокатывают на станке (для уплотнения). Подгот.краски. Произв-ся в соотв.с утвержденными эталонами. Если краски составные, то печатник д.записать номера красок и пропорции.

Подгот.бум.закл-ся в акклиматизации и подгот.заданного формата, нарезке (учит.направление отлива), вес бум>90 кг/см2(?). Для акклиматизации листы можно разложить в стопки по 50-100(выдерживают неск.суток). Нарезка вдоль волокон.Длинная стор.листа чаще всего совпад.с напр-м отлива.Перед печатью бум.2-3 раза прокатывают на станке (для уплотнения). Подгот.краски. Произв-ся в соотв.с утвержденными эталонами. Если краски составные, то печатник д.записать номера красок и пропорции.

|

Смачивание пов-ти - спос-ть капли жидкости самопроизвольно растекаться по ней. Для получ. качествен оттиска необх., чтобы: - печат.краска хорошо смачивала:пов-ть печат-их Эл-тов, полотно офсетной резины и пов-ть бум..Краска д.хорошо закрепл-ся на этих пов-тях. При усл.хорошего смачивания любая жидкость д.обладать полярностью. Пов-ть бум.и бум.облад.дифильными св-вами, т.е.спос-ть смачиваться и жидкостями(водой), и красками. - устойчиво, равномерно и непрерывно смачивались увлажняющим раствором пробельные элементы печатной формы. -Печат.краски, в отлич.от бум.,тоже облад.дифил.св-вами,но по отнош.к др.пов-тям они способны смачивать печат-ие пов-ти в присутствии воды, а также краски способны прилипать к бум.и офсет.резине в процессе печати. - Увлажняющий раствор - слабокислый или слабощелочной электролит. Водопроводная вода как увлажняющий раствор имеет относительно низкую эффективность. Сложности: недостаточное увлажнение приводит к нарушению гидрофильности пробельных элементов и, как следствие, к тенению печатной формы. Результатом же чрезмерного увлажнения являются разводы на оттисках, бледная малоконтрастная печать, неравномерность наката краски, отмарывание, а также увеличение времени сушки оттисков (гидрофобность- способность материала не смачиваться водой,гидрофильность- способность вещества смачиваться водой) P.S Плоская печать позволяет располагать печатные и пробельные элементы в одной (точнее, почти в одной) плоскости. Предварительн хим обраб поверхности формы=> на ней образуются адсорбционные и минеральные плёнки=> разделен печатающих и проб эл основаное на различных физико-химических свойствах поверхности: печатающие элементы смачиваются жирной краской, а пробельные — водой. Из-за не смешивания жира и воды, предварительно увлажнённые пробельные участки формы не воспринимают краску, и она ложится только на печатающие элементы; при увлажнении формы вода не смачивает слой краски, но воспринимается пробельными элементами.

|

||

Давление - необходимо для переноса краски с формы на офсетный цилиндр, а с него — на бумагу. Неравномерность давления может вызвать дефект печати — неравномерность оптической плотности оттиска. Печатание через резинотканевую офсетную пластину вызвано тем, что соприкасающиеся поверхности (печатная форма, бумага) имеют микронеровности в толщинезерненые алюминиевые пластины — 25 — 30 мкм, биметаллические формы — 5 мкм и бумага — 5 — 25 мкм). Деформация печатного узла составляет 50 — 125 мкм. Суммарная величина микронеровностей довольно значительная, и ее необходимо учитывать при определении величины давления. Виды давления: - суммарное- получает один из цилиндров за полный оборот, - удельное - среднее давление, отнесенное к единице площади контакта. Полоса контакта - важная характеристика, представляющая собой площадь касания двух соприкасающихся цил под давлением. Она будет зависеть от радиусов цилиндров и характера декелей (эластичная прослойка в печ маш помещаемая между поверхностью, прижимающей бумагу; служит для выравнивания давления при печатании). Полоса контакта увеличивается с увеличением радиуса цилиндра и при использовании мягкого декеля. Если известно удельное давление и площадь полосы контакта, можно вычислить суммарное давление.Давление в полосе контакта неравномерное уменьшение от центра к краям. Молекулярное воздействие бум.и кр.осущ.на оч.близком расстоянии: 0,5-1,5 Ао(ангстрен). Чтобы сблизить эти 2 пов-ти необх.давление. Давл.в процессе д.б.оптимальным: min – 5 кг/см2, max – 10 кг/см2. Макс.давл в точке а, б, б’ – нарастание и падение нагрузки Р1 Р2 – зависимость крас.слоя от давл.. Оптимально испол-ть для хороших отпечтаков интервал давления Р1 Р2. Толщина крас.слоя на оттисках д.нах-ся в пред.1-1,3 мм, плот-ть D = 1,2 ед.ГОСТ. Оптимально,чтобы давл.было: с формы на резину – 3-4 кг/см2, а с резины на бум. – 7-10 кг/см2.

|

Адсорбция - поглощение к.-л. вещества из газообразной среды или раствора поверхностным слоем жидкости или твёрдого тела играет очень большую роль в формном процессе плоской печати. При образовании печатающих и пробельных элементов используется способность поверхности твердого тела менять свою молекулярную природу под влиянием адсорбционных слоев. Для образования печатающих элементов производится гидрофобизация поверхности за счет адсорбции поверхностно-активных веществ, понижающих смачивание водой. К поверхностно активным веществам, применяемым для гидрофобизации поверхности, относятся жирные кислоты (олеиновая, пальметиновая стеариновая и др.) и их соли. Адсорбция ПАВ повышается с увеличением их молекулярной массы, концентрации вещества площади контакта. Для получения пробельных элементов производится гидрофилизация поверхности за счет адсорбции гидрофильных веществ, повышающих смачивание водой. К ним относятся крахмал, желатина, камедь сибирской лиственницы, поливиниловы спирт, карбоксилметилцеллюлоза и др. Адгезия-явление прилипания или способность одного вещества прочно удерживаться на поверхности другого вещества. Адсорбционный слой обеспечивает повышен адгезию карски к бумаге. Адгезия происходит к различн.пов-тям: при раскате краски в крас.сис-ме и при печатании. Когезия - сцепление молекул (атомов, ионов) физического тела под действием сил притяжения. В момент перехода краски с формы на офсет.резину, с резину на бум.адгезия д.превышать когезию. На вел.адгезии влияет: - толщина крас.слоя, - хар-ер связуещего вещ-ва краски, - температура возд., - микрогеометрия пов-ти, - профиль разрыва С увел.крас.слоя адгезия быстро возр.,затем проц.замедл-ся и прекращ-ся. Предел.толщ.крас.слоя: 20-25 мк(микронов). При повыш.темп.возд.адгезия м.увел-ся,но необх.соблюдать опред-ую влаж-ть.

|

||

Красочная проба представляет собой многокрасочный совмещенный оттиск, являющийся образцом создаваемой карты. Содержит: все штриховые и фоновые элементы создаваемой карты. По красочной пробе: 1. Проверяют: - содержание карты - качество ее художественного и полиграфического воспроизведения - совмещение элементов карты. 2. дается разрешение на печать 3. она служит образцом для печати тиража карт. Количество: от 10 до 30 оттисков Особенности:

- штриховые элементы карты - фоновые( При печати триадами красок сначала печатают желтой, затем голубой, пурпурной и черной (серой) красками. желтую краску нельзя печатать последней, так как она обладает кроющей способностью и может изменить цветовую гамму красочной пробы.

Требования к крас пробе: - все замечания, которые были на корректурных оттисках, должны быть исправлены; -оттиск должен иметь четкие насыщенные линии, ровные сетки; -не допускается различная тональность фонов; - все контуры и фон должны быть точно совмещены между собой. -цвета крас пробы должны соответсв, цветным оригиналами или образцами печати.

|

Хар-ка градационной передачи изобр. Рез-т формных и печат.проц.можно оценить,сравнивая плот-ти оттиска и оригинала путем построения графиков строения. Все плот-ти измер-ся на денситометре. В зав-ти от толщ.штриха искажения оч.сильно измен-ся. Штрихи от 40 до 160 мк дают искаж. 5-30%. От 160 мк и выше – 3-5%(эти данные для формных процессов). На формные проц.оч.большое влияние на искаж.оказывает зернение алюминия. На гладких пов-тях разрешающая способность повыш-ся. Для диазослоев разреш.способность возр. Для обычных форм разреш.спос-ть (на бихроматах) R ~ 100 лин/см. Для зерненных пов-тей Al – R ~ 115 лин/см. Для биметалла и диазоформ R ~ 200 лин/см. Для опред.разреш.спос-ти на печат.формы копируют миры(испытательная пластинка с нанесенным на нее стандартным рисунком в виде полос или секторов, служит для количественного определения разрешающей способности оптических приборов.). При печат.работах на точность воспроизвед.большое влияние оказывает давление Рез-ты граф.строятся на след.осях Печать качественных шкал и красочной пробы. Качественные шкалы печатают с форм, предназначенных для печати красочной пробы и тиража карты, чтобы проверить их печатные свойства. Как правило, качественные шкалы печатают черной краской, чтобы облегчить процесс проверки. По этому оттиску судят о качестве пробельных и печатающих элементов формы и пригодности их для дальнейшей работы. Цветные шкалы готовят для приладки форм и контроля качества печати тиража. Учитывая, что при печати тиража по красочной пробе трудно определить насыщенность краски, ее проверяют по цветной шкале, где имеется изображение, отпечатанное одной или двумя цветными красками.

|

||

Печать штриховой пробы(штриховая проба-совмещенный оттиск всех штриховых Эл-тов карты, отпечатанный в цветах издания.Позв.проверить правильность изготовления издат.ориг.: 1) точность взаимного расположения штрих.эл-тов, оформленных на различных издат.ориг.2) кач-во технического исполнения с т.зр.дальнейшего воспроизведения полиграфическими ср-вами, 3) правильность изображения всех Эл-тов карты в соответствии с требованиями наставлений и УЗ, 4) проверяется сводка Эл-тов карты для тех случаев, когда карта многолистная) производят после создания издательских оригиналов. Штриховая проба представляет собой оттиск, на котором все штриховые элементы карты отпечатаны различными по цвету красками. Обычно штриховую пробу печатают красками, которыми предполагается печатать тираж карт. Число красок соответствует числу издательских оригиналов. Штриховая проба должна быть отпечатана плотным слоем краски, изображение должно быть четким и нераздавленным. Краски должны быть чистыми. Особое внимание обращается на качество и совмещение штриховых элементов. При печатании отмывки рельефа обращают внимание на качество воспроизведения отмывки с точки зрения передачи градации ступеней высот и совмещения ее с контурами. Печать корректурных оттисков карты осуществляют для проверки качества расчленительной ретуши, при которой возможно появление двух видов ошибок: Оттиски для проверки качества ШТРИХОВЫХ элементов.

выявление: совмещенный оттиск, впечатанный в красный абрис=> с абрисной печатной формы печатают оттиск красной краской=> на печатном талере поочередно укрепляют все формы, изготовленные с отретушированных негативов=>на каждую из них накатывают черную краску и последовательно впечатывают изображение в красный абрисный оттиск. выводы: а) красное абрисное изображение запечатано черной краской=> расчленительная ретушь проведена правильно. б) на абрисном красном оттиске останется незапечатанным красный рисунок=> объект на всех негативах был закрыт ретушерной краской. корректура оттиска, совмещенного в красный абрис: этот участок обводят и на полях указывают, на каком негативе следует исправить ошибку.

выявление: при помощи впечатывания в красный абрис обнаружить невозможно, так как с двух форм в красное абрисное изображение дважды будет впечатан черным цветом этот элемент карты =>эту ошибку находят по совмещенному оттиску, отпечатанному в цветах издания => со всех печатных форм, изготовленных с расчлененных негативов, печатают совмещенный оттиск соответствующими красками. корректура оттиска: по корректурному оттиску карты видно, что элемент, оставленный на двух негативах и оказавшийся на двух различных печатных формах, будет отпечатан на оттиске дважды различными красками. Они также обводятся чернилами с указанием об исправлении. Оттиски для проверки качества ФОНОВЫХ элементов. выявление: с абрисной печатной формы печатают черной краской несколько оттисков (количество зависит от сложности фоновых элементов карты). Затем с печатных форм фоновых элементов осуществляют совмещенную печать изображения яркой, некроющей краской (розовой, зеленой). корректура: По этим оттискам проверяют правильность выполнения граверных и копировальных работ, точность совмещения фоновых элементов. Чтобы облегчить процесс корректуры фоновых элементов, печатают несколько корректурных оттисков, например границ, водных пространств, гипсометрию и т. д.=> обнаруженные ошибки выносят на поля с указанием их характера и метода исправления.

|

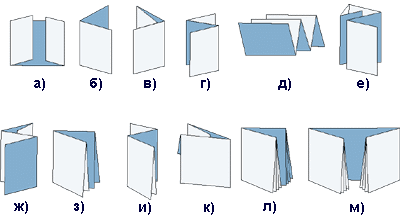

БРОШЮРОВОЧНЫЕ ПРОЦЕССЫ (брошюровка) (от французского brocher - сшивать, скреплять), обработка отпечатанных листов при изготовлении брошюр, журналов, книг. Основные операции: разрезка(17 вопрос) и фальцовка листов, присоединение дополнительных элементов (иллюстраций, форзацев и др.), комплектование тетрадей в блок и их скрепление(16 вопрос). Фальцовка карт. -процесс складывание оттиска (или бумажного листа) в тетрадь По числу сгибов фальцовка м.б.: одно-, двух-, трех-, четырехсгибная. При этом получ-ся тетради объемом 4,8,16,32 листа. Наиб.распр.3-х и 4-хсгибная фальцовка. В зав-ти от расположения бывают след.виды фальцовки: 1) взаимноперпендикулярная, в кот.каждый последующий сгиб перпендикулярен предыдущему(чаще всего для учеб.атласов). 2) параллельная, каждый последующий сгиб параллелен предыдущему (прим-ся иногда для туристских карт). 3) комбинированная (и парал.и перп-ые сгибы). Прим-ся для ОК,турист.карт,схем и планов гор,для полетных карт. 4) специальная – лист переворачивается (для вклеенных табл.,графиков). Основные варианты фальцовки:

общий недостаток: - при разворачивании и сворачивании сфальц-ых карт прих-ся делать лишние движения, - развернутая карта имеет тенденцию к неустойчив.пол-ию, складки м.выворач-ся наружу. – в прямоуг.складках возник.большие напряжения, что приводит к разрыву в местах сгибов. Яп.ученые =>фальц.карты склад-ся и расклад-ся одним движением. При оригам.склад-ии лист разбив-ся на параллелограммы. По положению сгибов фальц.делится на: - симметричную, - несимметричную При симметрич.фальц.каждый сгиб распол-ся по оси симметрии бумаж.листа. Бол-во ниткошвейных автоматов для сшивания тетр.не рассчитаны на симметр.фальцовку. Тетр.д.иметь т.н.шлейф,одна сторона тетр.д.б.шире др.на 6-8 мм. Фальц.м.классифицир-ся по спос.образ-ия фальца (сгиба): - ножевая, - кассетная. В ножевых машинах сгиб образ-ся при пом.тупого ножа и фальцующих валиков. Кассетные маш.более сложные, но их производит-ть и кач-во фальца лучше.

|

||

Процесс:

Блоки комплектуют вручную (когда тираж небольшой) и механизированно — на подборочно-швейных или вкладочно-швейных машинах. 2. После фальцовки и подборки присоединяют форзацы, которые являются необходимым элементом атласа. Их прикрепляют к корешковой части первой и последней страниц блока. Он служит для соединения с переплетной крышкой. Форзацы могут быть изготовлены из белой или цветной бумаги и иметь на внутренней стороне печатное изображение. 3. Скрепление блоков (шитье). Способы: 1.нитками 2. проволокой 3. способ бесшвейного клеевого скрепления. Скрепление проволокой: В зависимости от комплектовки блока и расположения скоб относительно корешка различают: Шитье внакидку применяют в том случае, когда блок и обложка скомплектованы вкладкой. Блок прошивают через корешок, ножки скоб загибают с внутренней стороны блока. Шитье внакидку применяют, когда блок не превышает 5 см толщины. Шитье втачку применяют при комплектовке блоков подборкой. Два способа: 1.прошивку проволочной скобой производят на расстоянии 4,5 мм от края корешка. В результате спинка скобы расположена параллельно корешку, а ножки загибают навстречу друг другу на последней странице. Шитье втачку можно применить, если блок не толще 14 мм 2. скрепление блоков встречными скобами, т. е. шитье проволокой проводят сначала с первой страницы, а затем с последней. Концы ножек должны заходить друг за друга на 5 мм. Этим методом можно прошить блоки толщиной до 25 мм. Шитье вразъем применяют для блоков, подобранных как вкладкой, так и подборкой. Шитье вразъем выполняют с помощью переплетной марли. Для этого прошивку осуществляют с внутренней стороны тетради, т. е. спинка скобы остается внутри тетради, а ножки скобы загибаются на переплетную марлю. Недостаток: слабое скрепление крайних тетрадей При шитье блоков вразъем, подобранных вкладкой, проводят поблочное скрепление, а подобранных подборкой — потетрадное скрепление. Шитье блоков нитками. Нитки обеспечивают более прочное скрепление, чем проволока. Последняя ржавеет и прорывает листы бумаги. Самое широкое применение находит шитье нитками блоков, скомплектованных подборкой. Бесшвейное скрепление блоков Осуществляется при помощи клея. Оно более экономичное, так как исключается по-тетрадное шитье, а применяемые оборудование и материалы значительно дешевле. Применяют для блоков, комплектуемых подборкой. Для склеивания применяют поливинилацетатную эмульсию, полиамидные смолы и др.

18)Фальцовка карт, виды фальцовки оборудование. См 15 вопрос недостаток: 1)при разворач и сворач фальц карт приход. делать много лишн движ. 2)Развернут карта имеет тенденцию к неустойчив полож-ю складки могут выворач наружу. 3)В прямоуг складках возник. большие напряж., что приводит к разрыву в местах сгибов. 19)Цифровые цветопробы, их достоинства. Цветопроба — это изображение, получаемое на специальном устройстве (в простейшем случае на принтере) и предназначенное для контроля соответствия цветного изображения замыслу дизайнера до печати на высокотиражном оборудовании Виды:1.на конечном этапе и в –концептуальная:делается на обычном лазерном принтере. Ее задача —отобразить общую концепцию.2. Экранная 3. аналоговая цветопроба: делается с использованием готовых пленок и необходима на финальной стадии процесса подготовки макета,недостаток-дороговизна. 4. Офсетная- печать небольшого тиража для проверки правильности цветопередачи и качества вывода. Достоинства— небольшая стоимость отпечатка и оперативность, простота использования Недостатки:1. высокая стоимость программного обеспечения и оборудования 2.Несоответствие колибровки монитора и выводящ уст-ва 3. ограниченным разрешением цветных принтеров

|

Переплетные крышки изготавливают отдельно от блоков. Если блок обрезают вместе с крышкой, его называют обрезным. Если крышка сделана из целого куска материала, то она в зависимости от материала называется цельнокартонной или цельнотканиевой. Вставка блоков в переплетные крышки. Подготовленные блоки и крышки соединяют путем приклеивания форзаца к левой и правой сторонам крышки. Подготовленные атласы прессуют на переплетно-обжимных прессах, что обеспечивает уплотнение атласа. Приклеивание форзаца предотвращает коробление крышки. 5. Завершающая операция - штриховкой или обкаткой рубчика, ее делают с обеих сторон края корешка блока для лучшего оформления изданной продукции и облегчения открывания обложки.

После печати тиража картографическую продукцию подвергают отделке:

Брошюровочно-переплетные работы производят при издании атласов. Цикл брошюровочно-переплетных работ: фальцовка листов, комплектовка тетрадей, скрепление блоков, изготовление переплетных крышек, скрепление блока с крышкой, отделка атласов. 1.Сортировка карт. Подразделение на годную и бракованную карт продукцию. Дефект карт изд по изображению: 1) разнотон тонов.2) несовмещение Эл-тов карты. 3) насыщенность красок. 4) чистота тона. Оценка по этим критериям визуальная. Недопустимые дефекты: листы с загнутыми углами, рваные, если двухсторонняя печать, листы, запечат-ые с одной стор. 2. Разрезка. Перед разрезкой стопу выравнивают, чтобы кромки 2-ух перпендикуляр.сторон совпад.друг с другом,образуя ровную пов-ть. Разрезку стопы осущ.по макетам,сост.редактором.Чаще всего карты разрез.на 2 или 4 части. Разр.осущ.на одноножевых резательных маш Резательные маш.бывают: механич.,полуавтоматич.,автоматич. 3. Отделка. Лакирование карт – нанесение на пов-ть б/цв.глянцевой лаковой пленки. Лак: - толщ.пл. 25-45 мкм. -Обычно лак сост.из смолы и летучего растворителя. - д.обладать хорошей адгезией к бум - быть нейтральными. - можно выносить на невысохшие краски дисперсионным путем. -Лакируют в спец.маш. 5. Счет и упаковка карт. Тщательный счет в две руки. Карты упаковываются в 100,200,500 и 1000 экз.Кол листов в пачке зависит от формата и плотности бумаги. 6. Наклеивание карт на полимер.материал. Цель-повышение прочности. Демонстрацион.,учеб.карты можно наклеивать на ткань или полимер.мат.Выполн.на клеемазательных Маш. Наклеив.произв-ся 2-мя спос.: - внахлест, - с зазором. Осн.треб. – совмещ.рис.Наиб.распростр.-наклеивание с зазором от 3 до 5 мм. Такие карты можно многократно складывать, не опасаясь разрыва изобр.по сгибам. Для демонстр.карт прибивают деревянные планки.

20)Аналоговая цветопроба. В кач примера аналог цветопробы рассмотр изгот красочн пробы на сис-ме «Кромалин».Эта сис-ма созд. фирмой Du Pont (США). Эта си-ма созд. для контроля кач-ва и с целью получения аналоговой цветопробы для офсетной 4-х красочной печати на мелованной бумаге. Для немелованных бумаг тонеры (ж, г, п, ч) сис-мы «Кромалин» разбавл в опред концентрации белым тоном. Получение цветопробы: 1.скан оригинала 2. Обраб изобр 3. Получение цветодел растров фотоформ 4.получ крас пробы(мах приближена к красочной пробеъ). Для избеж муаров цветодел растр негат исп углы поворота растра : гол 15,ченр 45, пурп 75, желт 0 Соост системы:

1. Ламинатор-служит для приприсовки светочувств. плёнку на бумагу.

В результате действия ломинатора на бум прикрепл светочуств пленка покрыт сверху майларовой пленкой(чтоб она была не липкой.

Светочувств плёнка «Кромалин» сост из 3-х частей 1)полипропилен-пленка 2)светочувств плёнка 3)майларовая плёнка. Гл. эл-том плёнки Кром. явл 2. Это слой липкого мономера, кот под действием ультра-фиол может резко менять свои св-ва, теряет липкость. 3-ая майларов плёнка нужна для прдотвращ прилипания фотоформы к светочувств плёнке «Кромалин». Защитная полипропиленовая плёнка снимается с плёнки кромалин при пресовке плёнки кромалин к бумаге ламинирующей машине. 3. установка для ручного нанес. Тонера спец губками, излишки тонара снимаются щеткой и убираются пылесосом. Спец. материалы в комплекте «Кромалин» 1)спец бумага «Кромалин», кот отлич стабильностью размеров и глянц. пов-тью. 2) Светочувств плёнка «Кромалин» хранится в закрыт коробках, в рулонах на свету её можно держать не более 5 минут. 3)Тонеры (г, п, ж, ч) есть белые и бесцветные, котор имитирует поверхность немело офс бумаг. 4)контрольная шкала. Технология получ. цветопробы «Кромалин»: 1)Приприссовка светочувс пленки к бумаге. 2)Экспонирование 3)Удаление майларовой плёнки 4)Нанесение цветн тонера. Для получ 4-х красочн отпечатокв операции повтор с 1-ого пункта. Получ 4-х красочн изображ необходимо защит плёнкой, чтобы тонировка не смывалась.

|

||

|

21)Подготовка формной поверхности монометаллических печатных форм. Для монометаллических печатных форм применяют алюминий. Алюминиевые пластины получают прокаткой листового алюминия толщиной 0,65—0,8 мм. Листы алюминия содержат 1—2% примеси железа, кремния и меди. Для создания тиражестойких печатных форм поверхность алюминиевой пластины подвергают зернению. От качества подготовки поверхности формного материала зависят: тиражестойкость печатных форм, разрешающая способность и графическая точность воспроизведения изображения. Подготовку поверхности проводят механическим и электрохимическим путями. Механическая обработка поверхности пластины алюминия проводится в специально созданных для этих целей зернильных машинах. Алюминиевую пластину укрепляют на дне ящика зернильной машины и насыпают на нее фарфоровые, стеклянные или металлические шарики в два неполных ряда. На шарики насыпают абразивный материал (пемзу, корунд, электрокорунд, маршалит и др.), форму смачивают водой и включают машину. Процесс зернения алюминиевых пластин продолжается 60—90 мин. Для повышения прочности зерненой поверхности алюминия ее покрывают окисной пленкой (оксидируют).После оксидирования пластина должна быть высушена при температуре 50—60 °С. Электрохимическое зернение алюминиевых пластин применяется вместо механического зернения, не обеспечи вающего равномерности зерна по всей поверхности пластины. Оно включает две основные операции: очистку алюминия и сам процесс зернения. Очистка поверхности алюминия от загрязнений является ответственной операцией, от которой зависит качество образующегося зерна. Ее проводят в 5%-ном растворе едкого натра, подогретого до 50—60 °С в течение 1—2 мин. Подготовку алюминиевой пластины проводят так же, как и для монометаллических печатных форм. Отличие состоит в том, что пластину подвергают только шлифованию и исключают процесс зернения. После шлифования пластину оксидируют, затем обрабатывают 3%-ным раствором углекислого натрия в течение 3 мин при температуре 50 °С и лишь после этого приступают к наращиванию меди.

|

22)Изготовление печатных форм на слоях с фотополимерами. Фотополимерные композиции так же, как и композиции на основе диазосоединений, не имеют темнового дубления, поэтому наносить копировальный раствор можно предварительно на централизованных предприятиях. Технология процесса:

Подготовка поверхности пластины сводится к обработке ее раствором жидкого стекла в течение 1—2 мин, промывке пластины водой и высушиванию пластины. В копировальный раствор входят: СММ-77 — светочувствительная композиция; олигоэфиракрилат выполняет функцию инициатора фотополимеризации; спирт и ацетон—растворители; краситель 'вводят для наглядности процесса проявления. Нанесение копировального раствора проводят в центрифуге при температуре 30—40 °С. Копирование осуществляется через негатив с использованием ламп ЛУФ-80. В качестве проявляющего раствора используют 2%-ный раствор кальцинированной соды. Гидрофилизация пробельных элементов производится ранее описанными растворами. Тиражестойкость 300 тыс. оттисков.

|

||

|

23)Изготовление печатных форм на предварительно очувстлённых пластинах. Технология изготовления печатной формы состоит из следующих операций: копирование; проявление; корректура; гидрофилизация; нанесение копировальной краски; промывка; нанесение защитного слоя и сушка. Копирование Выполняется аналогично способу получения печатной формы на основе хромированной камеди сибирской лиственницы. Проявление Отэкспонированную пластину в течение I мин обрабатывают проявлявшим раствором (рецепт № 5) кругообразными движениями с помощью мягкой губки. Затем пластину промывает холодной водой, в течение 15-20 сек. Избыток воды с пластины удаляют тампоном. Корректура Печатную форму внимательно осматривают. Обнаруженные дефекты (пятна, следы от краев диапозитивов) закрывают корректирующим раствором с помощью кисточки. Далее пластину промывают под струей холодной воды и высушивают. Недостающие элементы рисунка, наносят с помощью специального корректирующего. Лак наносят тонкой кисточкой, после чего форму высушивают в шкафу при температуре 35 - 40 °С. Гидрофилизация. (только для "отечественных" пластин) Для создания устойчивых пробельных элементов форму обрабатывают гидрофилизуюшим раствором. Этот раствор наносят на пластину, равномерно распределяя его с помощью марлевого тампона и выдерживают его на пластине в течение 1-2. мин. Затем форму промывают под струей холодной воды в течение 20-30 сек.

|

Нанесение копировальной краски. На влажную после гидрофилизации форму с помошью марлевого тампона наносят копировальную краску Эта операция необходима для создания на форме печатающих элементов и визуализации изображения. Промывка. После нанесения копировальной краски форму промывают под струей холодной воды в течение 20 сек. Нанесение защитного слоя и сушка. Нанесение защитного слоя выполняют как в предыдущем способе. Затем форму высушивают в сушильном шкафу при температуре 35-40 °С в течение 10 мин. Предварительно очувствленные пластины состоят из химической основы толщиной 0,15-0,30 мм, содержащей алюминия 99,5 %. Поверхность алюминия подвергнута электрохимическому землению и оксидированию. Затем на пластине очувствленный светочувствительный слой на основе ортохинондиазидов, толщиной 1,5-2,5 мкм. Пластины (отечественные) имеют тираж 50 тыс.; импортные – 100-150 тыс.экз. Термообработка повышает тиражестойкость в 3-4 раза. Срок хранения примерно 18 месяцев без изменения характеристик. Термообработка: импортная пластина – 240 °С, отечественная – 160-180 °С.

|

||

|

24)Изготовление монометаллических печатных форм копированием с негатива на диазослой. Изгат способом негатив. копирования.Такие формы примен для печати пробных оттисков (штриховых шкал) и штриховой пробы.ю а также для печати несложных карт, малых тиражом. Ф. негат копир могут изгат на след слоях: 1) слой из хромир альбумина 2)Из модифицир поливинил спирта 3)на основе диазосоединений 4)на основе фотополимеров. Мономет печ формы получ способом негат копир на хромир альбумине. Технология: 1)Подгот формной пов-ти (обезжир пов-ти формв произв 1,5% р-ром H2SO4) Формный мат-л алюминий, пов-ть кот. Пожвергается зернению. Очищение пластины-вручную щетками. 2)Нанесение слоя крахмала. Нанос на пов-ть пластины для увелич её гидрофильных хар-к. Вручную излишки смываются. Промывка с щёткой для удаления избытка крахмала. 3)Нанесение копировального р-ра. В центрефуге при опред. Скорости вращ. 4)Экспонир В контактно-копиров. Рамах с УФ источн света t экспон опред опытным путем. 5)Нанесение на пластину копировальной краски. Первичное зажиривание печатающих Эл-тов. Для контроля проявл. Вручную. 6)Проявление под струёй теплой воды. При пом щнтки. Незадубл участки вымываются обнажая пов-ть алюминия. 7)Отделка формы. С пробельных Эл-тов необход удалить адсорбционные пленки альбумина. Формы обрабат. Гидрофилирующим р-ром. На печатающие Эл-ты вручную наносится слой печатной краски. 8)Нанесение защитного слоя. Печатная форма покрыв слоем декстрина, т.е. закрываются пробелы. Эти формы обеспеч тиражестойкость 40 тыс экз. «-»малотиражно, угрубление печат Эл-тов.

26)Метод контроля кач-ва печатных форм. Полученные формы должны отвечать следующим требованиям: 1) рисунок на печатной форме должен быть накатан тонким ровным слоем краски и прочно удерживаться на пластине; 2) качество элементов рисунка по четкости и ширине штрихов должно соответствовать качеству оригинала, контроль проводят визуально при помощи лупы; 3) пробельные элементы не должны быть загрязнены; 4) клапанное расстояние для комплекта форм должно быть одинаковым по величине и расположению и равняться заданному. 41 .CtP- технология с фотополимерными пластинами(достоинства ,недостатки). См вопрос 32 42. Схема технологических процессов издания учебной ОК с иллюстрациями. Любая схема+схемка со со слайдами (см. приложения) 43.Схема технолог процессов издания карты тиражом в 40 000 экз Любая схема (легче взять свою из курсовой) с учетом что для 40 тыс экз можно печатать способом «прямого фотографирования», а также можно изготовить монометаллические печатные формы копированием с негатива на диазослой 44.Схема технолог процессов издания к с оригинала вычерченного черчением на бумаге тиражом 200 000 см. приложения 45. Схема технолог процессов издания с оригиналами, выполненными совмещенным гравированием. см. приложения 46. Схема технолог процессов издания к с оригиналами , выполненными раздельным гравированием. см. приложения 47. Схема технолог процессов издания к с оригиналами , выполненными вычерчиванием на пластике. см. приложения 48. CtP – технология с термальными пластинами (достоинства, недостатки) См вопрос 32

|

25)Изготовление биметаллических печатных форм. Способ медь-никель. Бимет пласт отлич некот приемущ: 1)воз-ть воспроизвед оч. Мелких и тнких деталей содерж карты. 2)большая тиражестойкость карты. Мин 500 тыс,макс 1,5 млн. В бимет пласт и пробел, и печат Эл-ты образ-ся металлами, различн по своим физ-хим св-вам. Для пробел Эл-тов испол след. Ме: Al, Ni, Cu, Co. Для печат Эл-тов Сu (Электроположит Ag, Hg, Au, Pt – из них не делают) Cu-Cr самые тираж-ие соед. Операции:

Основой светочуств слоя – хромированный поливинил спирт или камедь сиб лиственницы. Время экспонир зависит мощн источника света, расстояние от него до копир слоя и кач негатива. Недостатки:копир слои на основе ВМС не устойчивы и разруш при электролитич никелелировании,при больших площадях-наращивание никеля,печатающие эл нах выше пробельных-механич стирание-уменьш тиражестойкости,электроизол краска не всегда защищ печ эл=проникнов никеля=сниж качества.

|

||

|

27)Метод исправления изображения на печатных формах. Для правильной оценки качества изображения на печатной форме необходимо знать требования, предъявляемые к ним: 1) переводная краска должна быть нанесена на печатающие элементы тонким ровным слоем; 2) печатающие элементы не должны прерываться или быть утолщенными; 3) на печатной форме должны быть одноименные метки-уголки внутренних рамок для совмещения с другими элементами карты; 4) пробельные элементы не должны воспринимать печатную краску, иметь царапин, затеков и других дефектов; 5) рисунок должен быть расположен на печатной форме в определенном положении, с сохранением клапанного расстояния и покрыт тонким и ровным слоем декстрина. Качество печатных форм контролируется непосредственно на форме или по оттиску, отпечатанному с нее. Это может быть качественная шкала. Исправления печатных форм можно также проводить по совмещенному оттиску, впечатанному в красный абрис; совмещенному оттиску, отпечатанному в цветах издания; по корректурным оттискам фоновых элементов и по красочной пробе. При корректуре и исправлении печатных форм возможно удаление ненужного рисунка или нанесение недостающего рисунка. Удаление рисунка: механическим путем

-гравировальной иглой или пемзой. При снятии рисунка гравировальной иглой нельзя делать глубокие царапины, так как в последующем они могут набирать краску. химическим путем

После исправлений пластину обрабатывают гидрофилизующим раствором и покрывают декстрином. Способы нанесения дополнительного рисунка: вкопированием изображения фотомеханическим путем, используя светочувствительный слой хромированного альбумина; нанесением изображения вручную пером и нанесением специальной тушью или граверной иглой. Ручной способ исправления рисунка сводится к тому, что печатную форму покрывают декстрином и по нему граверной иглой производят дополнения.

|

28)Образование печатающих эл-тов на печатной форме. Печатающие элементы могут быть изготовлены непосредственной гидрофобизацией формного материала или гидрофобизацией промежуточного слоя. Создание печатающих элементов непосредственной гидрофобизацией металла. В качестве металла может быть использован алюминий или медь. Данным способом могут быть изготовлены монометаллические печатные формы. Образование печатающих элементов на алюминии происходит за счет адсорбции на поверхности формного материала поверхностно-активных веществ, которые содержатся в копировальной краске. Образовавшаяся гидрофобная поверхность будет воспринимать печатную краску. Создание печатающих элементов на слое задубленного высокомолекулярного вещества. Основой печатающего элемента в данном способе является задубленный слой альбумина, нанесенный на формный материал, который после экспонирования покрывают копировальной краской. Поверхностно-активные вещества, содержащиеся в краске, проникают через задубленный слой альбумина и ориентированно адсорбируются на металле, создавая на поверхности углеводородными группами гидрофобные свойства. Печатающие элементы, созданные на задубленном альбумине, способны воспринимать и отдавать печатную краску при печати. Создание печатающих элементов на лаковом слое. Для создания лаковых пленок используют спиртовые растворы различных смол природного и синтетического происхождения (шеллак, идитол, бакелит, эпоксид и др.). Лаковая пленка прочно адсорбируется на поверхности металла. Адсорбцию можно увеличить путем подогрева. При образовании печатающих элементов происходит проникновение поверхностно-активных веществ копировальной краски через микропоры лаковой пленки до металла и взаимодействие с ним. Лаковая пленка прочно удерживается на металле, она эластична и механически прочна.

|

||

|

29)Образование пробельных элементов на печатных формах. Во всех способах изготовления печатных форм сначала создаются печатающие элементы (за исключением некоторых вариантов изготовления биметаллических форм), затем — пробельные элементы. На алюминиевых печ формах. Сущность образования пробельных элементов => создание устойчивой гидрофильной пленки, хорошо воспринимающей воду и отталкивающей печатную краску. Гидрофильная пленка создается путем обработки пластины гидрофилизующим раствором, содержащим водные растворы минеральных кислот, солей и гидрофильного высокомолекулярного вещества. В процессе гидрофилизации происходит взаимодействие кислот с алюминием и образование солей. Гидрофилизация пробельных элементов:1. на пластину наносят гидрофилизующий раствор, который смачивает только пробельные элементы, и выдерживают его 3—5 мин 2. гидрофилизующий раствор смывают водой 3. наносят переводную краску на печатающие элементы 4. припудривают краску тальком 5. на готовую печатную форму наносят защитный слой декстрина=>поверхность пробельных элементов приобретает устойчивые гидрофильные свойства.. Физико-химическая устойчивость пробельных элементов, полученных на алюминии, зависит от: - состава гидрофилизующего раствора - микрогеометрии поверхности - состава гидрофильного высокомолекулярного вещества - концентрации и времени действия гидрофилизующего раствора Биметаллические печатные формы гидрофилизующим реактивом служат железистосинеродистый калий (желтая кровяная соль) и высокомолекулярное вещество, в качестве которого выступают карбоксилметилцеллюлоза (для никеля) и крахмал (для хрома), Железистосинеродистый калий химически взаимодействует с никелем и хромом, образуя устойчивые соли, обладающие высокой адсорбционной способностью к высокомолекулярным соединениям. Оптимальной концентрацией железистосинеродистого калия в гидрофилизующем растворе считается 10%, а высокомолекулярного вещества — 2%, Пробельные элементы биметаллических печатных форм выдерживают тираж до миллиона и более оттисков.

|

30)Оксидирование формного материала. Для повышения прочности зерненой поверхности алюминия форму покрывают окисной пленкой (оксидируют). Окисная пленка приобретает мелкозернистую структуру с повышенной адсорбционной активностью. При оксидировании катодом служит листовой свинец, анодом — алюминиевая пластина, поэтому процесс называется анодным оксидированием. В качестве электролита используют 20%-ный раствор серной кислоты. При электролизе на катоде выделяется водород, а на аноде — кислород. Кислород вступает во взаимодействие с алюминием, образуя окисел. На качество оксидирования влияют концентрация электролита (20%), температура электролита (16—25 °С), плотность тока (80—100 А/м2), расстояние между анодом и катодом (10— 15 см), время электролиза (12—15 мин). После оксидирования пластина должна быть высушена при температуре 50—60 °С. В картографическом производстве оксидированные алюминиевые пластины используют для изготовления монометаллических печатных форм способами негативного и позитивного копирования. Преимущества оксидированных алюминиевых пластин заключаются в том, что белый цвет окисла, созданный в результате обработки пластины 20%-ным раствором азотной кислоты (до электролиза), облегчает корректуру сложного картографического рисунка непосредственно на печатной форме, оксидированный алюминий имеет большую влагоемкость, что повышает устойчивость пробельных элементов при печати и увеличивает стойкость поверхности пластин. 31)Методы создания пробельных и печатных эл-тов формы см 28 и 29.

|

||

|

32)Основные технологии допечатных процессов: традиционная, CtF, CtP,CtPress Традиционная Репрография, копирование Н,Д, копирование печ форм и обработка. CtF В фотонаборном аппарате получают негативные фотоформы. Технология: 1.получение фотоформ Н и Д на фотовыводящем устройстве. ФНА (фотонаборный аппарат)для эксп в копир рамах и получение обычно офс печ формы. Получение печатн фотоформы в фотонаб аппарате.т.е. можно получить и фотоформу и сразу печ форму.Необх: спец формный материал и малоформатные пластины материалы полимерные=>больш скорости получ пластин нельзя добиться,но у них хор разрешение. Достоинство: 1.Хорошо отлаж технология, результаты ожидаемы и гарантированы. 2. Возможно внести корректировку в фотоформы 3. возможно получение реальной аналог цветопробы 4. отсутств четкой зависим от типографии. Недостатки: 1.Многооперационный процесс 2.если нет вывод. Системы необходимо выводить на стороне 3.Необх ручного монтажа 3.Временной фактор 5. деньги CtP С компьютера с помощью лазера получ печ форму. -производится экспонирование печатной пластины с помощью лазера -экспонирование с помощью лазеров (фиолет(чаще всего исп 410 нм),зелен,термальный) -может быть: с барабаном (внутренним и внешним), с плоскостным устройством -сокращает время допечатной обработки.-пластины: серебросодержащие,полимерные. Серебросодержащие технологии. -на поверхность пластин нанечен сой эмульсии (3-защитный 2.эмульсия 1. Барьерный 0 .аллюминий) -серебросод повыш светочуств линейное формироание растр точки,повыш разреш -тираж 350 тыс -мах срок хранения -недостатки: нельзя увел тираж с помощью обжига, в полностью автомат си-ах можно раб при дневн свете,в обычных только при желтом,необх утилиз отходы.

|

Технология фотополимеров -На пов алюм нанос быстрореаг фоточуств полимерн слой. -после экс лазерным путем фотополим эмульсии возник свободный радикал, котор связ в устойчивые соединения в момент превар прогрева в проявочном устройстве. -преимущества: не треб спец увлажн, стойки к агрессивн краскам, низк цена -недост: нелинейное формир растр точки,необх предвар прогрев в прояв секции,мах разреш 2400 точек на дюйм. -производители: акфа,фуджи,мицубиси,кодак. Термальные технологии. - 2. термочуств слой 1. Полимеры. 0 . алюминий -экспонир инфракрасной длинной волны 830-1064 нм -есть позит(физико-хим сво-во пластин мен на пробелах) ,есть негат пластины(на печ элементах) -тиражестойкость 100-300 тыс,после обжига до 1000 000 -фирмы: акфа,кодак -Преимущества: линейное образ растр точ, жесткая безареольн точка, пластины не треб увлажнен. -недостатки: с негат пластин нужно желт освещен. -дороже -фуджи,коника,кодак,акфа. Дост: 1. Временной фактор 2. Короткий технолог цикл 3. Высокое качество Недост: 1. Невозм внести коррективы если пластина изготовл. 2. Проблемы с цветопробой. 3. Сложный электронный монтаж. 4. Дороговизна технолог. 5. Замкнутость на типографию. CtPress Технология,в которой печатные формы изготавл на укрепленном формном материале, кот расположен на формном цилиндре печ машины.

|

||

|

33)Виды печати, воз-ти их применения при издании карт. В зависимости от взаимного расположения печатных и пробельных элементов на печатной форме различают четыре основных способа: высокий, глубокий, плоский и трафаретный: • высокий — печатающие элементы лежат в одной плоскости выше пробельных; • глубокий — печатающие элементы находятся ниже пробельных, при этом пробельные элементы лежат в одной плоскости и образуют единую «дырчатую» поверхность; • офсетный — печатающие и пробельные элементы лежат в одной плоскости и разделяются по своим физико-химическим свойствам. Изобр люб. Штрих, п/тон В отличие от форм высокой и глубокой печати формы плос¬кой печати должны обладать устойчивым избирательным смачиванием, т. е. пробельные элементы должны смачиваться водой, а печатающие — печатной краской. • Трафаретный-передача изображения на запечатываемый материал,производится с формы представляя собой сетку,применяют при нанесении крас слоя набольшие поверхности. (гидрофильные и гидрофобные — олеофильные); Оттиски в плоской печати получают непосредственным кон¬тактом бумаги и формы. Недост. Офсетн печ. Форм: больш печатн. Станок. 34)Изготовление печатных форм способом «прямого фотографирования» Примен для оператив полиграф. Изображ с оригин передаются на фотополупроводник. слой. Ориг изгат на бум, может иметь штрих, растр изображ, текст. Технология: 1)Устан ориг в фоторепрод аппарат. 2)зарядка формной пластины 3)экспонирование. 4)Проявление 5)Закрепление изображ. 6)удаление фотополупроводник слоя с пробелов и их гидрофилиз. 7)Промывка. 8)Сушка. Аппараты для изгот таких форм разраб в НИИ «Полиграф». Электростатич зарядка заключ в ровном осажд заряда по всей пов-ти пластины. Время экспонир прим. 40 сек. При этом образ скрытое электростатич изображ. Проявитель сост из магнит носителя и тонора, проявл ведётся методом магн кисти. Тонор осажд там, где было скрытое изображ. Для закрепления рис пластины нагревают лампами накалив. С проб уч фотополупроводн слой удал этиловым спиртом. Гидрофилизация обычн р-рами. Дост-ва: 1)Быстрый и коротк технол цикл (5-7 мин изг гот формы) Тираж-ть 40 тыс. экз. 35. Изготовление печатных форм копирование с диапозитива на диазослой. стр 166 зел. учебник или рассказать 23 вопрос.

|

36. Изготовление совмещенных и сборных печатных форм. Совм. печ. Формы – кот делаются под 1 краску, на кот есть штрих и фон изобр. Собираются вместе, т.к. печатаются 1 краской. Совмещать на форме невозможно, поэтому совм на диапозитиве. Как получить совм. Д: Д,Д – Д; Д,Н – Д; Н,Н – Д Сборные печ. формы когда площадь карты не покрывает лист печ. формы. Либо контуры, либо в атласе, и тогда монтаж Д, чтобы заполнить весь печ. лист. Монтаж Д сказать как делается, и по какому принципу Д,Д – Д, с 1 печ. формы – 1 печ. форма. Монтаж скотчем с учетом разрезки. Изготовление совмещенных диапозитивов на пленке «Диаконт». Технология: 1) подготовка плёнки (нарезка плёнки по формату); 2) экспонирование (в копировальной раме под диапозитивом); 3) проявление; 4) промывка; 5) докрашивание изображения; 6) промывка; 7) сушка. Светочувствительный слой наносится в фабричных условиях. Солями хрома заранее очувствлять нельзя, так как пойдёт реакция темнового дубления. Светочувствительный или копировальный раствор должен содержать ВМС и диазосоединения, азосоставляющие, а также стабилизаторы. Под действием света на прозрачных участках произойдёт фотолиз диазосоединений. Проявление и промывка ведутся в щелочном растворе. Оптическая плотность полученного изображения 1,7–1,8, поэтому производим докрашивание до оптической плотности 2,0 в кюветах с водным красителем (время определяется экспериментально). Промывка и сушка производятся обычным путём. Совмещённые диапозитивы используются для совмещёния штрихового изображения и фонового изображения, находящихся на различных оригиналах (диапозитивах). Существует 2 варианта: 1) Если штриховой элемент является контуром для фонового: совмещение изображений не требует голубого абрисного изображения и получается способом окрашивания подложки в обычном порядке. 2) Если штриховое изображение не является контуром для фонового. В данном случае необходимо получить голубое абрисное изображение способом вымывного рельефа, которое защищается слоем нитроплёнки, и затем способом окрашивания подложки вводятся штриховое и фоновое изображения. |

||

|

37. Точность воспроизведения штрихового изображения на печатных формах. Для исследования точности воспроизведения примен. различные тест объекты, это разрешающая способность. Тест объекты – миры (разные: радиальные, штрихами,для определения точности воспроизв штрихов) и шкалами. Различные шкалы для оценки точности воспр. градационных передач. Это передачи плотностей, т.е. мы опред. точность воспроизведения при печати. Оценивается приборами – денситометрами. Берутся стандартные шкалы, у них есть характ-ки плотностей, а на оттиске промер. при помощи денситометра отражения. Для воспр. точности штрихов исп. миры. На оттиске проверяются при помощи луп или микролуп, микроскопов. Для разл. толщин линий различная точность воспр. Наиболее точно – толстая линия – 0,6 мм и более, искажение 5-10%. А тонкие линии – 0,1 – 0,5 искажение Если имеются искажения ищют причину: -давление,вязкость краски,увлажнение,,если не вэтом суть,ищем в допеч процессах: получ печ форм,градация передач. 38.CtP -технология с серебросодержащими пластинами(достоинства ,недостатки). См вопрос 32 39. Лазерная технология изготовления печатных форм. См вопрос 32

|

40.Изготовление печ форм позитивным копированием на хромированные ВМС. 1.Под прозр участком диапозитива копировальный слой задубливается,2. под непрозрачными при проявление копир слой рстворяется, углубл печ эл.,.3.далее наносится слой лака,водой смы звдубл слой(лак остается только на печ элементах, т.к. он хор сцепл с алюм.) краска будет ложится только на эти участки .

Технология:

Отделка форм: гидрофилизация проб эл Тиражестойкость 100 000

|

||

|

49.Технология CtPress, цифровые печатные машины. Технология,в которой печатные формы изготавл на укрепленном формном материале, кот расположен на формном цилиндре печ машины. Внести изменения в процессе печати не возможно.Для того,чтобы внести изменен необх внести нов печ форму на новом формном материале. Цифр печ машины. Некотор основ на тех же принци,что и лазерн принтеры. Роль переем печ формы вып полупроводниковый слой,на кот при кажд обороте цил возник изобр-е. Процесс получ изображ-я -листовые -рулонные 1. Получ скрыт электростатич-кого изображения. 2.проявлен скрыт изображ 3. перенос изобраения на запечатываемый материал. Преимущ ЦПМ

Строен машины: -Пневматический самонаклад -офс и печ цилиндр -мех устройство переварота листа -приемный латок -формн цилиндр представл из себя проводящий барабан на нем прикрепл фотоформа(в полной темноте мин проводимость. При облучении заряд стекает на подложку, при этом на фотополим формир изобр), --печ краски-суспензия отриц зар частиц. - нагретое офс полтно нах на офс цилиндре,на которое снимается краска с формы и подг на перенос на материал и печ цилиндр. Запеч материал захват цилинром и прижим к офс полотну=> краска переходит на оттиск. -точка на бумаге имеет резкие края, маленькое растискивание, больш возм регулировки красочн хар-к.

|

50.Схема технологических процессов издания карты с оригиналами, вычерченными на пластике тиражом 300 000 и отмывкой рельефа. см. приложения Основное: Все формы брать предварительно очуствленные вып позит копированием – слой на основе ортохинондиазидов. 1. Тиражестойкость: • изготовление печатных форм способом «прямого фотографирования»- 40 тыс • изготовление монометаллических печатных форм копированием с негатива на диазослой-40 тыс • изготовление печатных форм на предварительно очувстлённых пластинах-отеч.50 тыс импортные – 100-150 тыс.экз • позитивным копир на хромированные ВМС-100 тыс • изготовление печатных форм на слоях с фотополимерами-300 тыс • изготовление биметаллических печатных форм- мин 500 тыс,макс 1,5 млн 2. вопрос: каким способом я буду делать форму, с которой печатают штриховую пробу Ответ: негативным копированием на хромированном альбумине, так как тираж у него всего 40 тыч., а тебе больше и не нужно, тем более что ты получаешь печатные формы с негативов 3. Примерная схема ответа с тиражами: задание: 700 тыс ответ: тираж у наших пластин 100-150,но для того чтобы получить такой тираж нужно еще сделать обжиг пластин,тогда тираж будет около 400-600, но этого не хватает, значит, для тиража ты делаем два комплекта печатных форм Температура дает прирост тиража в 3-4 раза, однако не всегда есть возможность нагревания, и не всегда получается правильно нагревать, т.е. это сложно 4. способы и слои: • вымывной рельеф на слоях хромир желатина Н-Д • окрашивания подложки на слоях камеди сиб лиственницы и нитропленка. Д-Д

|

2.

2.

3.

3.