2 Технология строительства водопропускных труб из гофрированного металла

Основные технологические процессы при строительстве труб:

-

подготовительные работы;

-

устройство котлована под основание трубы;

-

устройство основания из песчано-гравийной смеси;

-

устройство упора из коробчатых габионов у входного и выходного оголовков;

-

монтаж трубы;

-

гидроизоляционные работы;

-

устройство грунтовой призмы вокруг тела трубы;

-

устройство противофильтрационного экрана;

-

укрепление откосов у входного и выходного оголовков;

-

укрепление входного и выходного русел;

-

устройство лотков.

Подробное описание технологических процессов:

Работы следует производить на основании рабочих чертежей и проекта производства работ. До начала работ по устройству котлована подготавливают площадку в зоне монтажа трубы. На расстоянии не менее 10 м в каждую сторону от оси трубы. Поверхность площадки очищают от растительного грунта и планируют бульдозером за три прохода по одному следу. Русло со стороны выходного оголовка расчищают, а с нагорной стороны на расстоянии не менее 1,5 м. от контура котлована устраивают водоотводную канаву или обвалование для перехвата поверхностных вод. До начала строительства служба главного геодезиста должна закрепить в натуре и сдать по акту начальнику строительного участка точку пересечения осей трассы и трубы, не менее двух створных столбов с каждой стороны дороги, закрепляющих продольную ось трубы, и высотный репер. При разбивке расстояние между закрепляющими столбами промеряют стальной лентой или рулеткой не менее двух раз и теодолитом промеряют угол между осями. Промерами от оси трубы намечают контур котлована и обозначают его колышками. На расстоянии не менее 1 м от контура котлована устраивают обноску из досок или брусьев и на ней закрепляют положение элементов трубы. Обноску по возможности заглубляют в землю для предохранения от повреждения бульдозером или экскаватором. Котлован нужно разрабатывать, не нарушая несущую способность грунта основания. Грунт из котлована следует удалять в отвал на такое расстояние, чтобы на всех этапах производства работ не возникало опасности обрушения стенок котлована. В зимнее время при разработке котлована необходимо принимать меры против промерзания грунта в основании трубы. При разработке котлована под трубу необходимо установить предупредительные знаки об общем перепаде высот или оградить место производства работ сигнальной лентой. Рабочие, участвующие в сборке трубы, согласно техники безопасности, должны производить работы в касках [1,2].

Исполнители:

Машинист бульдозера - 6 разр.

Машинист экскаватора - 6 разр.

Дорожный рабочий – 4 разр.

Дорожный рабочий – 3 разр.

Дорожный рабочий – 2 разр

Машинист автокрана – 6 разр.

Стропальщики

Котлован разрабатывают в направлении от выходного оголовка к входному. Дно котлована под фундаменты оголовков устраивают в одном уровне. Котлован под тело трубы и оголовки разрабатывают экскаватором ЕК-18, оборудованным ковшом емкостью 1,0 м3. Грунт выбрасывают в отвал и затем перемещают бульдозером ДЗ-110 на базе трактора Т-170 за пределы строительной площадки (см.рис.2.1 и рис.2.2).

Рис.2.1- Спланированная площадка под фундаменты оголовков и тело трубы.

Рис.2.2- Разработанный котлован под тело трубы.

Котлован разрабатывают с недобором до проектной отметки на 10—20 см. Разработка котлована должна производиться в предельно сжатые сроки. Для спуска рабочих в котлован на откосы укладывают трапы шириной 0,6 м. Воду из котлованов, разрабатываемых с водоотливом, откачивают из водосборных приямков, расположенных вне пределов площади фундамента. Размеры котлована в плане должны соответствовать проектным размерам. Окончательную планировку и зачистку дна котлована производят лопатами под рейку с учетом продольного уклона и строительного подъема трубы.

ПГС доставляют автомобилями-самосвалами и выгружают прямо в котлован в разных местах. Выгруженную смесь разравнивают бульдозером, затем лопатами выравнивают слой толщиной 30 см и уплотняют кулачковым или гладковальцевым катком массой 13-25 тн. Таким же образом выполняют устройство последующего слоя. Отметки верха основания проверяют нивелиром. Требуемый коэффициент уплотнения основания должен быть 0,98. Основание отсыпают с учетом строительного подъема указанного в проекте в центре по оси трубы. После уплотнения рабочие отметки основания должны соответствовать указанным в проекте.

Устройство упора из коробчатых габионов у входного и выходного оголовков следующие виды работ:

-

Разработка траншеи и грунта для устройства упора из коробчатого габиона на укрепляемом русле, грунт 2 гр.;

-

Устройство разделительной прослойки из геосинтетического материала под упор из коробчатого габиона;

-

Укладка коробчатых габионов в траншею;

-

Заполнение коробчатого габиона щебнем;

-

Засыпка пазух между стенками траншеи и упора, ЦПС с уплотнением виброштампами;

-

Разработка грунта 2 гр. для устройства рисбермы;

-

Устройство разделительной прослойки из геосинтетического материала на рисберме;

-

Заполнение рисбермы щебнем.

Устраивается траншея глубиной 1 м и шириной 1,4 м, стенки траншеи со стороны земляного полотна устраивается без уклона, а с обратной стороны траншеи с уклоном 1:0,25. Полотна геосинтетического материала длиной 5,5 м и шириной 3,2 м укладываются поперек траншеи с перехлестом 15 см и с напуском со стороны земляного полотна 30 см, со стороны русла 20 см. В местах перехлеста полотен они скрепляются между собой и закрепляются в траншее и на ее стенках скобами с шагом 0,5 м. После закрепления полотна геосинтетического материала в траншее, производят его пропитку битумом по дну и стенкам траншеи на высоту до 1,1 м. Пропитку производят горячим битумом непосредственно розливом из емкостей с последующим распределением волосяными кисточками с толщиной пропитки 5 мм. После остывания битумной пропитки на дно траншеи устанавливаются коробчатые габионы, таким образом, чтобы стенки габионов со стороны откоса плотно стыковались с цементо-песчаной подушкой и не требовалось дополнительного заполнения пазуха. Затем габионы заполняют щебнем фракции 80-150 мм. Все работы по сборке, монтажу и заполнения коробчатых габионов производят согласно технологической карте «Укрепление откосов насыпи земляного полотна матрацами «Рено». После заполнения габионов щебнем их закрывают сетками. После заполнения первого ряда коробчатого габиона производят послойную засыпку и уплотнения пазух цементо-песчаной смесью со стороны русла. Толщина слоя засыпки не более 20-30 см. Послойное уплотнение производится при помощи виброплиты или виброштампа с обязательным контролем качества коэффициента уплотнения в слое, он должен соответствовать не менее 0,98 [1,2].

Сборные металлические элементы привозят на строительную площадку после окончания подготовительных работ и размещают на специально подготовленной, выровненной и уплотненной площадке в зоне действия крана.Упаковки элементов завозят на объект самосвалами и выгружают краном. При разгрузке конструкций трубы краном необходимо предотвратить их механические повреждения. Упаковки листов трубы укладывают с соблюдением следующих правил:

-

укладка в штабель должна обеспечить возможность распаковки штабеля, захвата и свободного подъема каждого элемента для монтажа;

-

упаковки листов должны укладываться на подкладки с прокладками между ними;

-

ширина проходов между штабелями должна быть не менее 1 м.

Ящики с болтами и гайками доставляют на площадку автосамосвалами и помещают на хранение в кладовую мастера или запираемый ларь для инвентаря. Для обеспечения удобства монтажа на сборочной площадке укладывают деревянные брусья сечением 150*150 мм с шагом 1,5 – 2,0 м поперек направления сборки. Перед сборкой секций выполняются подготовительные работы. Размещаются пакеты с гофрированными элементами, окаймляющие уголки, ящики с крепежом, необходимый инструмент и, если требуется, компрессор. В начале необходимо собрать звенья в вертикальном положении (элементы устанавливаются на ребро) с постановкой ограниченного числа болтов (3-4 болта) в середине продольных стыков. При этом один торец элемента должен находится на наружной поверхности звена, а другой - на внутренней. Во втором ряду продольного стыка не должно быть отверстий на наружных гребнях волн, в правильно собранных звеньях труб все марки элементов должны быть видны. Затем звенья необходимо последовательно устанавливать в горизонтальное положение на деревянные брусья, уложенные вдоль секций трубы так, чтобы продольные стыки в них были на одном уровне, а расположение нахлеста элементов в соединяемых звеньях было строго одинаково. В секцию звенья объединяются стандартными элементами. При установке этих элементов в местах стыковки трех листов не допускается соприкосновение двух листов, входящих в одно звено. Поэтому каждый соединительный элемент одним торцом вводят в зазор между элементами ранее собранных звеньев. Продольные стыки в звеньях следует располагать с перевязкой – взаимной сдвижкой на величину а, равную одному – четырем шагам отверстий поперечных стыков. Величину сдвижки для каждой отдельной трубы принимать постоянной. При установке соединительных элементов (сборке секций и их объединении) болты в количестве 3 – 4 шт. следует наживлять вначале в средних частях продольных и поперечных стыков. Остальные устанавливаются после объединения в секцию необходимого количества звеньев. Последними ставятся болты в местах соединения трех элементов. Затягивать болты следует пневматическими гайковертами, а также торцовыми и накидными гаечными ключами. При затяжке болтов необходимо следить за правильностью положения плосковыпуклых и плосковогнутых шайб. При сборке секций труб болты в продольных стыках следует ставить на расстоянии не менее 15 см от торцов концевых звеньев секции. Поставленные в концевых звеньях болты не должны затягиваться, чем облегчается постановка стандартных элементов с заведением их в зазоры продольных стыков между элементами торцевых звеньев. Секции в проектное положение, как правило, следует устанавливать краном. При строповки секций должны быть приняты меры, исключающие возможность повреждения защитного покрытия. Стропы размещают на расстоянии четверти длины секции от их торцов. Перед началом работ следует подготовить элементы, предназначенные для соединения секций, крепеж, а также доставить необходимые инструменты и оборудование [1,2].

Монтаж трубы следует осуществлять на спланированном основании либо рядом (вблизи проектной оси трубы). Секции в проектное положение, как правило, следует устанавливать краном. При строповки секций должны быть приняты меры, исключающие возможность повреждения защитного покрытия. Стропы размещают на расстоянии четверти длины секции от их торцов. В начале торцы секций автокраном устанавливают так, чтобы продольные стыки были расположены на одном уровне, затем устанавливают соединительные элементы. Подбор отдельных листов необходимо выполнять с учетом маркировки в соответствии со схемой сборки завода изготовителя. При этом необходимо четко соблюдать ориентировку отдельных листов и звеньев в целом по нанесенным на листах стрелкам. Сборка участков тела трубы со скосами выполняют по отдельной схеме руководства по сборке завода изготовителя. При этом порядок сборки аналогичен сборке полных звеньев. При затяжке болтовых соединений обязательно контролировать 100% заполнение соединений. Для контроля затяжки следует использовать мощность гайковерта при постоянном давлении в подающем трубопроводе не менее 4 – 6 атмосфер. При затяжке и контроле гаечными ключами следует учитывать затяжку гайки до отказа стандартным ключом без насадок. Сборку трубы выполняют двумя – тремя элементами, вес которых не должен превышать грузоподъемность крана. По краям подготовки из ПГС устанавливают направляющие, имеющие высоту лекала и конфигурацию с учетом строительного подъема к центру по оси, укладываемой трубы. После установки направляющих завозится и отсыпается ПГС на высоту 0,55 м. Затем на направляющие ставится лекало и протаскивается по всей длине монтируемой трубы. Схема устройства ложа трубы приведена в приложении № 1. После устройства ложа в него укладывается полотна геосинтетического материала длиной 9,8 – 10 м, ширина полотна 3,2 м. Полотна геосинтетического материала укладывают с перехлестом 20 см. К монтажным работам приступают после инструментальной проверки отметок и положения основания из ПГС и ЦПС в плане и после разбивки проектного положения тела трубы. Допускается отклонение отметок поверхности основания до +10; -20 мм. Монтаж элементов трубы выполняют на деревянные брусья сечением 150*150 мм или 150*200 мм. Сборку отдельных элементов трубы в одно целое выполняют листами звена трубы. При этом допускается выполнять установку листов во внутрь обоих элементов. При наживлении и стяжке болтовых соединений допускается пропуск соединений низа трубы на расстоянии работы вытянутой руки монтажника. Остальные соединения трубы должны быть выполнены на 100 %. По завершению окончательной сборки, тело трубы приподнимают и удаляют подкладки из брусьев. При выполнении данной работы допускается поднятие отдельных участков трубы при работе одним краном. Окончательный монтаж трубы выполняют на деревянные подкладки для соблюдения проектных отметок. Точность установки контролируют в процессе монтажа до окончательного закрепления элементов. Отклонения от проектных величин для возведенной трубы не должны превышать:

-

отклонение продольной оси в профиле и плане (при условии отсутствия участков застоя воды)—30 мм.

После полной сборки и монтажа тела трубы на основание из ПГС устраивают лотки из асфальтобетона по всей длине трубы. Толщина лотка 5 см.

Грунтовку приготавливают на строительной площадке растворением основного материала (битума) в растворителе (бензине). При приготовлении битумной грунтовки дозированное количество расплавленного обезвоженного и охлажденного до 90 °С битума вливают тонкой струей при непрерывном перемешивании в емкость с дозированным количеством растворителя.

Состав битумной гидроизоляции:

-

Битум строительный марки БНД 90/130 – 90%;

-

Бензин – 10%.

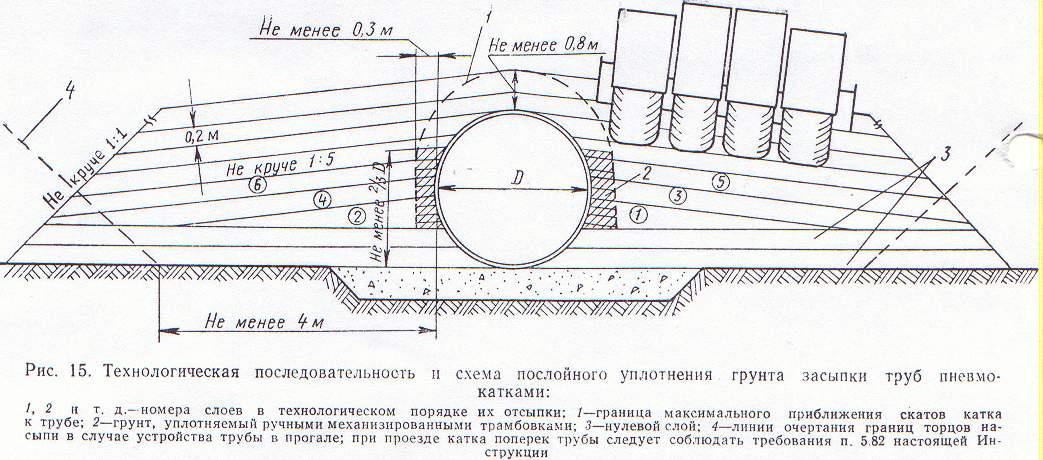

Обмазочную гидроизоляцию выполняют следующим способом: слой горячего битума марки БНД 90/130, разбавленного бензином, толщиной слоя 1,5-3 мм, затем битум ровным слоем размазывают волосяными щетками. Готовая гидроизоляция предохраняется от механических повреждений и попадания на нее масел, бензина и других растворителей. После окончательной сборки трубы оборачивают геосинтетическим материалом, ранее уложенным на основание из ПГС. Геосинтетический материал должен плотно прилегать к телу трубы и иметь перехлест на стыке обертывания 20 см. Перехлест между полотнами при обертывании должен быть не менее 40 см (после обжатия трубы грунтом перехлест должен составлять 15 – 20 см). Полотно в месте перехлеста вдоль трубы скрепляется скрепками, выполненными из проволоки с шагом 0.5 м. Грунтовую призму вокруг сборной металлической трубы разрешается устраивать только после освидетельствования и оформления акта приемки трубы на основании. Засыпку для обеспечения сохранности конструкций трубы и ее гидроизоляции производят песчаным грунтом горизонтальными слоями толщиной 15—20 см с обеих сторон трубы. Грунт подвозят автомобилями-самосвалами, надвигают его бульдозером. Каждый слой разравнивают лопатами и тщательно уплотняют ручными вибротрамбовками и виброштампами на ширину не менее 1 м от обреза трубы. Уплотнение остального грунта выполняют катками на пневмоходу. При устройстве призмы должны быть точно выдержаны все размеры и уклоны в соответствии с проектом (см.рис.2.3).

Д

Рис.2.3- Обратная

засыпка трубы

Укрепление входного и выходного оголовков трубы включает в себя следующие виды работ:

-

Разработка грунта экскаваторами под укладку матрацев Рено;

-

Устройство разделительной прослойки из геосинтетического материала, пропитанного битумом;

-

Сборка матрацев Рено;

-

Укладка матрацев Рено на укрепляемое русло;

-

Заполнение матрацев Рено щебнем;

-

Привязка крышек к матрацам Рено после заполнения их щебнем;

-

Разработка траншеи и грунта для устройства упора из коробчатого габиона на укрепляемом русле, грунт 2 гр.;

-

Устройство разделительной прослойки из геосинтетического материала под упор из коробчатого габиона;

-

Укладка коробчатых габионов в траншею;

-

Заполнение коробчатого габиона щебнем;

-

Засыпка пазух между стенками траншеи и упора песком, с уплотнением виброштампами;

-

Разработка грунта 2 гр. для устройства рисбермы;

-

Устройство разделительной прослойки из геосинтетического материала на рисберме;

-

Заполнение рисбермы щебнем [1,4].