- •А.М. Инков

- •Тема 1. Введение 7

- •Выписка из учебного плана

- •Модуль 1. Анализ объектов управления и синтез систем аттп Тема 1. Введение Лекция 1 Вводная

- •Тема 2 Переработка технологической информации Лекция 2 Переработка технологической информации

- •Тема 3 Технические средства аттп и комплексов Лекция 3 Технические средства аттп. Часть 1 – сбор и передача информации

- •Лекция 4 Технические средства аттп. Часть 2 – управление

- •1. Выбор основы для промышленного компьютера:

- •2. Выбор процессорной платы.

- •Лекция 5 Технические средства аттп. Часть 3 - scada-системы

- •Лекция 6 Технические средства аттп. Часть 4 распределенные системы управления

- •Тема 4 Автоматизации непрерывных и дискретных технологических процессов Лекция 7 Методика анализа технологического процесса как объекта управления

- •Лекция 8 Схемы автоматизации типовых технологических процессов

- •Лекция 9 Схемы автоматизации периодических и дискретных процессов

- •Модуль 2 асутп и оптимальное управление Тема 5 Системный подход к управлению сложными системами Лекция 10 Системный подход к управлению сложными системами

- •Тема 6 Моделирование объектов и систем Лекция 11 Моделирование объектов и систем

- •Тема 7 Задачи и алгоритмы оптимального управления технологическими процессами Лекция 12 Алгоритмы оптимального управления

- •Лекция 13 Примеры алгоритмов оптимального управления режимами

- •Тема 8 Автоматизированные системы управления технологическими процессами Лекция 14 Автоматизированные системы управления технологическими процессами

- •Лекция 15 Опыт разработки, внедрения и эксплуатации асу тп.

- •Методическое обеспечение дисциплины и тсо. Основная литература

- •Дополнительная литература

- •Компьютерныые программы

- •Плакаты (слайды)

- •Пособия в электронном виде, имеющиеся на кафедре

- •Рекомендуемые журналы

- •Приложение а. Условные обозначения

- •Приложение б. Глоссарий. Основная терминология

- •Автоматизация типовых технологических процессов и производств

- •5В070200 (050702) «Автоматизация и управление»

Тема 4 Автоматизации непрерывных и дискретных технологических процессов Лекция 7 Методика анализа технологического процесса как объекта управления

В данной лекции мы рассмотрим: особенности технологических процессов как объектов управления (распределенность выходных переменных, транспортные запаздывания, многосвязанность, нестационарность, нелинейность); типовые схемы автоматического регулирования технологических переменных (расхода, давления, температуры, уровня, концентрации и т.п.)·

Технологический процесс составляет основу любого производственного процесса, является важнейшей его частью, связанной с переработкой сырья и превращением его в готовую продукцию. Технологический процесс включает в себя ряд стадий ("стадия" — по-гречески "ступень"). Итоговая скорость процесса зависит от скорости каждой стадии. В свою очередь, стадии расчленяются на операции. Операция — это законченная часть технологического процесса, выполняемая на одном рабочем месте и характеризуемая постоянством предмета труда, орудий труда и характером воздействия на предмет труда. Практически любой конкретный технологический процесс можно рассматривать как часть более сложного процесса и совокупность менее сложных технологических процессов. В соответствии с этим технологическая операция может служить элементарным технологическим процессом. Элементарный технологический процесс Это простейший процесс, дальнейшее упрощение которого приводит к потере характерных признаков технологического процесса.

Поэтому наиболее наглядную структуру технологического процесса можно представить на примере простой операции, обладающей одним рабочим ходом и комплексом вспомогательных ходов и пере: ходов, обеспечивающих ее протекание.

Развитие технологических процессов, а также их важнейшие технико – экономические показатели и построение технических систем происходит в соответствии с определенными закономерностями, которые будут рассматриваться в данной работе, невзирая на скудность информационного поля, вызванного недостаточной степенью изученности данной проблематики.

По характеру протекания технологические процессы делятся на непрерывные, периодические и дискретные.

Непрерывным называется такой процесс, в котором конечный продукт вырабатывается до тех пор, пока подводится сырье, энергия, катализаторы, управляющие воздействия. К таким процессам можно отнести, например, процессы переработки нефти.

Периодическим является технологический процесс, в котором за сравнительно небольшой промежуток времени (часы или дни) вырабатывается определенное, ограниченное количество конечного продукта. При этом в течение отведенного промежутка времени периодический процесс является непрерывным. Примером периодического процесса может быть технологический процесс плавки металла в доменной печи.

Дискретным называется технологический процесс, в котором конечный продукт вырабатывается за определенные промежутки времени, и этот процесс можно остановить, а также продолжить с любой технологической операции без снижения заданного уровня качества. Можно назвать такие примеры, как: процесс сборки изделий на конвейере, испытание готовых изделий и т.п.

Большинство технологических процессов требуют четкого управления ими. В общем случае, необходимость управления технологическими процессами диктуется следующими факторами:

необходимость поддержания состава и количества входных компонентов на заданном уровне для обеспечения необходимого качества готового продукта;

непрерывное изменение (подстройка) параметров технологического процесса, что связано с постоянным износом орудий труда и переменным составом сырья;

пуск и остановка некоторых технологических процессов требует выполнения специфических точно синхронизированных операций и др.

Предметом изучения в данном курсе являются проблемы автоматизации основных химических производств. Основные химические производства и составляющие их технологические процессы мы и рассматриваем в данном курсе как объекты управления. Таким образом, мы далее рассмотрим химико-технологические объекты управления (ТОУ).

Определение ТОУ:

ТОУ - это совокупность совместно функционирующих технологического оборудования и реализованного на нем технологического процесса.

К ТОУ относят как отдельные технологические агрегаты и установки, реализующие локальный технологический процесс, так и целые производства (участки, цехи). Существуют «супер-ТОУ» - установки, включающие сотни технологических аппаратов (на нефтеперерабатывающих заводах).

Требования к ТОУ.

Оборудование ТОУ должно быть полностью механизировано и должно безотказно работать в межремонтный период.

ТОУ должен быть управляем, т.е. разделен на определенные зоны с возможностью воздействия на технологический режим в каждой из них изменением материальных и энергетических потоков.

Возможность воздействия на характеристики оборудования.

Возможность доступа обслуживающего персонала к местам установки датчиков, исполнительных механизмов, регулирующих органов.

Число возмущающих воздействий должно быть сведено к минимуму, что возможно в результате установки: ресиверов; емкостей с мешалками; теплообменников, уменьшающих амплитуду и частоту изменения таких параметров, как давление, состав, температура.

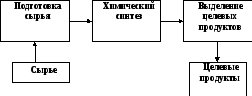

Типовая схема технологического производства химических продуктов показана на рисунке 7.1. Типовая технологическая схема производства состоит из стадий подготовки сырья, химического синтеза, выделения и очистки целевых продуктов и др.

Рисунок 7.1 - Типовая схема технологического производства химических продуктов

Классификация химико-технологических процессов и производств как ТОУ.

По тоннажу продукции и структуре ассортимента:

Крупнотоннажные ТОУ - ориентированные на продукцию конкретной, фиксированной номенклатуры с объемами выпуска: сотни - десятки тысяч тонн.

Малотоннажные ТОУ - ориентированные на выпуск продукции разнообразной и быстро меняющейся номенклатуры, с объемами выпуска: граммы - десятки тонн.

По характеру временного режима функционирования:

ТОУ периодического действия - ТОУ, в которых аппараты (ТО) работают в циклическом режиме, а технологические процессы (ТП) представляют собой последовательность технологических и организационных операций, имеющих конечную продолжительность. Термину «периодический процесс», принятому в химической технологии соответствует общесистемный термин « дискретный процесс».

ТОУ непрерывного действия - ТОУ, в которых аппараты работают непрерывно, на вход аппарата непрерывно подаются исходные реагенты, на выходе аппарата непрерывно отводятся выходные продукты а технологический процесс ведется в установившемся режиме.

ТОУ полунепрерывного действия - ТОУ, в которых аппараты функционируют непрерывно только в пределах интервала времени, необходимого для переработки конечной порции сырья или промежуточного продукта. В этих пределах в аппараты непрерывно подаются исходные реагенты, а с выходов - непрерывно отводятся продукты. Технологические процессы ведутся в установившемся режиме. Между интервалами времени работы аппараты находятся в режиме ожидания.

По степени важности ТОУ в производстве.

Основные ТОУ - ТОУ для реализации основных технологических процессов производства. К основным ТОУ относят процессы и оборудование для реализации стадий подготовки сырья, химического синтеза, разделения и очистки целевых продуктов.

Вспомогательные ТОУ - к вспомогательным ТОУ относят процессы и оборудование для временного хранения исходных реагентов, промежуточных и конечных продуктов, осуществления транспортных операций.

По информационной емкости ТОУ:

Степень сложности ТОУ характеризуется информационной сложностью объекта, т.е. числом технологических параметров, участвующих в управлении (см. таблицу 7.1).

Таблица 7.1

Классификация ТОУ по информационной емкости.

|

Информационная емкость объекта |

Число параметров, участв. в управлении |

Пример ТОУ |

|

Минимальная |

10 - 40 |

Насосная станция, резиносмеситель |

|

Малая |

41 - 160 |

Массообменная колонна |

|

Средняя |

161 - 650 |

Установка первичной перегонки нефти |

|

Повышенная |

651 - 2500 |

Производство этилена |

|

Высокая |

2500 и выше |

Производство технического углерода |

По характеру параметров управления.

ТОУ с сосредоточенными параметрами - ТОУ, в которых регулируемые параметры (в данный момент времени, в разных точках аппарата), имеют одно значение соответствующего параметра.

ТОУ с распределенными параметрами - ТОУ, в которых значения параметров неодинаковы в различных точках объекта в данный момент времени. Большинство процессов химической технологии являются объектами с распределенными параметрами.

Пример: температура и концентрация по высоте ректификационной колонны.

По типу технологического процесса.

Гидромеханические процессы - процессы, осуществляющие перенос количества движения.

Тепловые процессы - процессы переноса энергии в форме теплоты (теплопроводностью, конвекцией, излучением).

Массообменные процессы - процессы перемещения вещества в пространстве за счет разности концентраций.

Механические процессы - процессы переработки твердых материалов под действием механических сил (их измельчение и разделение по фракциям).

Химические процессы - процессы, характеризующие образование новых, отличающихся от исходных по химическому составу или строению, веществ при сохранении общего числа атомов и изотопного состава.

Методика анализа ХТП как ТОУ.

Определение критерия эффективности ТОУ.

Для производств - это, как правило, экономические критерии максимизации прибыли или минимизации себестоимости продукции.

Для технологических процессов - это технологические критерии максимизации качества или максимизации выхода целевого продукта.

Разработка математического описания процесса как объекта управления в статике и динамике.

При разработке математического описания сложных ХТП стремятся к созданию наиболее простых моделей.

Строят не полные и исчерпывающие мат. модели, а достаточные для решения задач управления.

Математическое моделирование и исследование статических режимов ТОУ.

Основные методы создания математических описания для целей управления - аналитические; статистические (регрессионные, методы группового учета аргументов); модели на основе нечетких методов.

Исследование статических характеристик ТОУ, на основании которого определяют:

Возможные диапазоны варьирования параметров при управлении;

Возможное число стационарных состояний процесса;

Анализ устойчивости стационарных состояний процесса;

Влияние основных режимных параметров на рабочие области ТОУ;

Исследование нелинейности коэффициентов усиления и возможности линеаризации статических характеристик и т.д.

Построение информационной схемы ТОУ.

Информационная схема ТОУ - это схема, показывающая входные и выходные переменные ТОУ и их связи. Построение информационной схемы возможно на основе мат. описания (при разработке новых технологий) или на основе информации по эксплуатации объекта (при модернизации системы управления).

Анализ информационной схемы.

Выполняется анализ информационной схемы на предмет классификации входных и выходных воздействий на следующие группы:

Возможные возмущающие воздействия.

Возможные управляющие воздействия.

Наиболее целесообразные управляемые переменные.

Осуществляется выбор возможных каналов управления.

Математическое описание динамики ТОУ.

Составляется мат. описание динамики объекта по возможным каналам управления.

Выполняется исследование динамики возможных каналов управления.

Выполняется выбор наиболее целесообразных каналов управления .

Составляется структурная схема системы управления.

Выбор параметров контроля, сигнализации и защиты.

В конце лекции мы рассмотрим пример анализа ТОУ и обоснования выбора решений по его автоматизации.

Последовательность выбора системы автоматизации. Общая задача управления технологическим процессом формулируется как задача максимизации (минимизации) некоторого критерия (себестоимости, энергозатрат, прибыли) при выполнении ограничений на технологические параметры, накладываемых регламентом. Решение такой задачи для всего процесса в целом трудоемко, или практически невозможно ввиду большого числа факторов, влияющих на ход процесса. Поэтому весь процесс разбивают на отдельные участки, которые характеризуются сравнительно небольшим числом переменных. Обычно эти участки совпадают с законченными технологическими стадиями, для которых могут быть сформулированы свои подзадачи управления, подчиненные общей задаче управления процессом в целом.

Задачи управления отдельными стадиями направлены на оптимизацию (в частном случае, стабилизацию) технологического параметра или критерия, легко вычисляемого по измеренным режимным параметрам (производительность, концентрация продукта, степень превращения, расход энергии). Оптимизацию критерия проводят в рамках ограничений, задаваемых технологическим регламентом. На основании задачи оптимального управления отдельными стадиями процесса формулируют задачи автоматического регулирования технологических параметров для отдельных аппаратов.

Важным этапом в разработке системы автоматизации является анализ основных аппаратов как объектов регулирования, т. е. выявление всех существенных входных и выходных переменных и анализ статических и динамических характеристик каналов возмущения и регулирования. Исходными данными при этом служат математическая модель процесса и (как первое приближение) статическая модель в виде уравнений материального и теплового балансов. На основе этих уравнений с учетом реальных условий работы аппарата все существенные факторы, влияющие на процесс, разбиваются на следующие группы.

Возмущения, допускающие стабилизацию – это независимые технологические параметры, которые могут испытывать, существенные колебания, однако по условиям работы могут быть стабилизированы с помощью автоматической системы регулирования. К таким параметрам обычно относятся некоторые показатели входных потоков. Так, расход питания можно стабилизировать, если перед аппаратом имеется буферная емкость, сглаживающая колебания расхода на выходе из предыдущего аппарата; стабилизация температуры питания возможна, если перед аппаратом установлен теплообменник, и т. п. При проектировании системы управления целесообразно предусмотреть автоматическую стабилизацию таких возмущений. Это позволит повысить качество управления процессом в целом. В простейших случаях на основе таких систем автоматической стабилизации возмущений строят разомкнутую (относительно основного показателя процесса) систему автоматизации, обеспечивающую устойчивое ведение процесса в рамках технологического регламента.

Контролируемые возмущения – это те возмущения, которые можно измерить, но невозможно или недопустимо стабилизировать (расход питания, подаваемого непосредственно из предыдущего аппарата; температура окружающей среды и т п.). Наличие существенных нестабилизируемых возмущений требует применения либо замкнутых по основному показателю процесса систем регулирования, либо комбинированных АСР, в которых качество регулирования повышается введением динамической компенсации возмущения.

Неконтролируемые возмущения – возмущения, которые невозможно или нецелесообразно измерять непосредственно. Первые – это падение активности катализатора изменение коэффициентов тепло- и массопередачи и т.п. Примером тому может служить давление греющего пара в заводской сети, которое колеблется случайным образом и является источником возмущения в тепловых процессах. Выявление возможных неконтролируемых возмущений – важный этап в исследовании процесса и разработке системы управления. Наличие таких возмущений требует, как и в предыдущем случае, обязательного применения замкнутых по основному показателю процесса систем автоматизации.

Возможные регулирующие воздействия. Это материальные или тепловые потоки, которые можно изменять автоматически для поддержания регулируемых параметров.

Выходные переменные. Из их числа выбирают регулируемые координаты. При построении замкнутых систем регулирования в качестве регулируемых координат выбирают технологические параметры, изменение которых свидетельствует о нарушении материального или теплового баланса в аппарате.

К ним относятся: уровень жидкости - показатель баланса по жидкой фазе; давление – показатель баланса по газовой фазе; температура – показатель теплового баланса в аппарате; концентрация - показатель материального баланса по компоненту.

Анализ возможных регулирующих воздействии и выходных координат объекта позволяет выбрать каналы регулирования для проектируемых АСР. При этом в одних случаях решение определяется однозначно, а в других имеется возможность выбора, как регулируемой координаты, так и регулирующего воздействия для заданного выхода. Окончательный выбор каналов регулирования проводят на основе сравнительного анализа статических и динамических характеристик различных каналов. При этом учитывают такие показатели, как коэффициент усиления, время чистого запаздывания, его отношение к наибольшей постоянной времени канала τ/Т.

На основе анализа технологического процесса как объекта регулирования проектируют систему автоматизации, обеспечивающую решение поставленной задачи регулирования. Начинают с проектирования одноконтурных АСР отдельных параметров: они наиболее просты в наладке и надежны в работе, поэтому широко используются при автоматизации технологических объектов.

Однако при неблагоприятных динамических характеристиках каналов регулирования (большом чистом запаздывании, большом отношении τ/Т) даже в случае оптимальных настроек регуляторов качество переходных процессов в одноконтурных АСР может оказаться неудовлетворительным. Для таких объектов анализируют возможность построения многоконтурных АСР, в которых качество регулирования можно повысить, усложняя схемы автоматизации, т. е. применяя каскадные, комбинированные, взаимосвязанные АСР.

Окончательное решение о применении той или иной схемы автоматизации принимают после моделирования различных АСР и сравнения качества получаемых процессов регулирования.

Типовые схемы автоматического регулирования технологических переменных (расхода, давления, температуры, уровня, концентрации и т.п.)

Несмотря не огромное разнообразие технологических процессов химической промышленности , все они состоят из отдельных технологических операций , каждую из которых можно, как сказано выше, отнести к одной из следующих групп типовых процессов: механические, гидродинамические, тепловые, массообменные, химические (реакторные), термодинамические. В основе процессов каждой группы лежат общие физико-химические закономерности , что предопределяет значительное сходство их свойств как объектов автоматизаци. Благодаря этому оказывается возможной разработка типовых схем автоматизации для объектов каждой группы. Однако, одного технологического признака недостаточно для типизации объектов автоматизации, т.к. процессы одной группы могут иметь различное аппаратурное оформление (например, сушка в барабанной сушилке или в сушилке с кипящим слоем) и, как объекты автоматизации, существенно различаться по своим свойствам. Следовательно, только сочетание двух признаков - типа технологического процесса и типа аппарата, в котором этот процесс осуществляется, полностью определяет типовой объект автоматического регулирования в химическом производстве.

Для каждого типового объекта можно разработать один или несколько вариантов систем автоматизации.

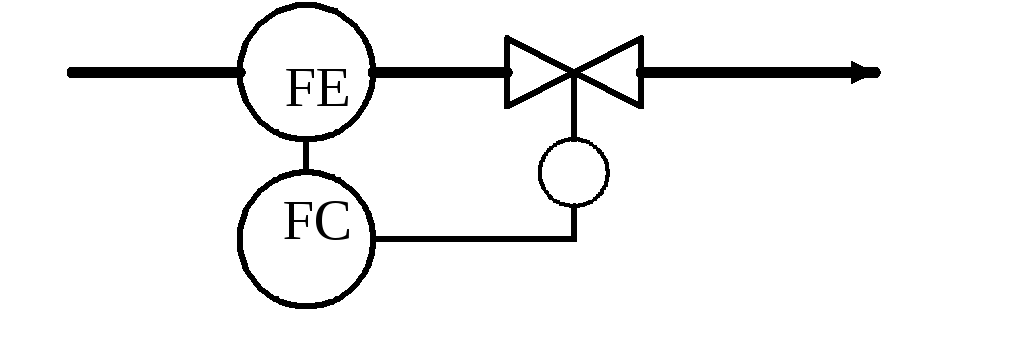

АСР расхода. Чаще всего возникает задача регулирования расхода газа, жидкости или пара, транспортируемого по трубопроводу. Регулирование расхода в такой системе производится путем дросселирования потока, которое зависит от степени открытия регулирующего клапана (см. рисунок 7.2):

Рисунок 7.2 – Простейшая АСР расхода

Объектом регулирования фактически является участок трубопровода между датчиком расхода и регулирующим клапаном, который можно считать безынерционным усилительным звеном. Следовательно, динамическая характеристика заданной части АСР определяется только динамическими свойствами датчика расхода и регулирующего органа. Для поддержания заданной величины расхода без остаточного отклонения в АСР расхода обычно применяются ПИ-регуляторы.

В системах регулирования расхода применяют один из трех способов изменения расхода:

дросселирование потока вещества через регулирующий орган, устанавливаемый на трубопроводе (клапан, шибер, заслонка);

изменение напора в трубопроводе с помощью регулируемого источника энергии (например, изменением числа оборотов двигателя насоса или угла поворота лопастей вентилятора);

байпасирование, т е. перерос избытка вещества из основного трубопровода в обводную линию.

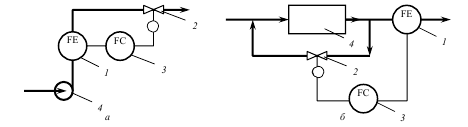

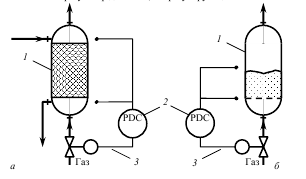

Регулирование расхода после центробежного насоса осуществляется регулирующим клапаном, устанавливаемым на нагнетательном трубопроводе (рисунок 7.3, а). При использовании поршневого насоса, применение подобной АСР недопустимо, так как при работе регулятора клапан может закрыться полностью, что приведет к разрыву трубопровода (или к помпажу, если клапан установлен на всасе насоса). В этом случае для регулирования расхода используют байпасирование потока (Рисунок 7.3, б).

1 – измеритель расхода; 2 – регулирующий клапан; 3 – регулятор; 4 – насос.

Рисунок 7.3 - Схемы регулирования расхода после центробежного (а) и поршневого (б) насосов.

Регулирование расхода методом дросселирования потока в байпасном трубопроводе. При использовании поршневых насосов регулирующие органы нельзя устанавливать на напорном трубопроводе, т.к. изменение степени открытия такого органа приводит лишь к изменению давления в нагнетательной линии, расход же остается постоянным. Полное закрытие регулирующего органа может привести к поломке насоса. В таком случае регулирующий орган устанавливается на байпасной линии, соединяющей всасывающий и нагнетательный трубопроводы (рисунок 7.3, 6).

Недостатком данного способа регулирования является низкая экономичность. Более экономичным является метод регулирования изменением показателей работы насоса: числа оборотов вала, хода поршня, угла наклона лопастей. Число оборотов вала можно изменить: 1.переключением обмотки статора на различное число пар полюсов, 2.введением реостата в цепь ротора двигателя, 3.изменением частоты питающего тока, 4.применяя регулируемые муфты скольжения между насосом и асинхронным двигателем.

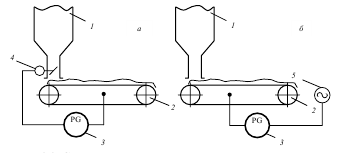

Регулирование расхода сыпучих веществ осуществляется изменением степени открытия регулирующей заслонки на выходе из бункера (рис 7.4, а), либо изменением скорости движения ленты транспортера. Измерителем расхода при таком варианте служит взвешивающее устройство, которое определяет массу материала на ленте транспортера (рис 7.4, б).

1 – бункер. 2 – транспортер; 3 – регулятор; 4 – регулирующая заслонка; 5 – электродвигатель

Рисунок 7.4. Схемы регулирования расходов сыпучих веществ:

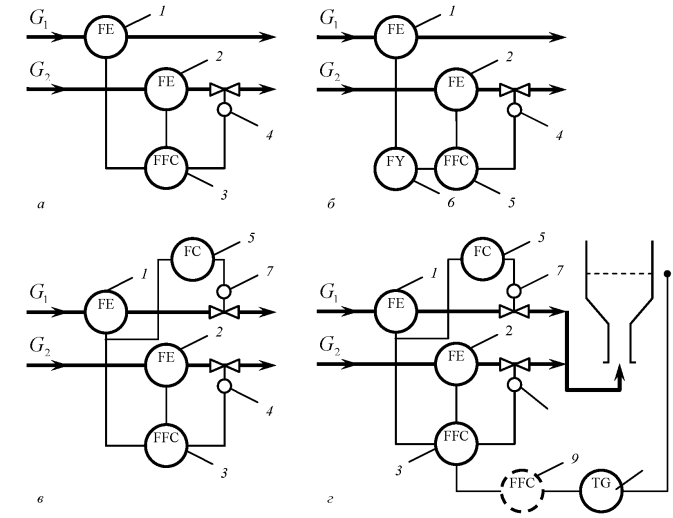

Регулирование соотношения расходов двух веществ можно осуществлять тремя способами.

При незаданной общей производительности расход одного вещества (рисунок 7.5, а) G1, называемый «ведущим», может меняться произвольно; второе вещество подается при постоянном соотношении γ с первым, так что «ведомый» расход равен JG1. Иногда вместо регулятора соотношения используют реле соотношения и обычный регулятор для одной переменной (рисунок 7.5, б). Выходной сигнал реле 6, устанавливающего заданный коэффициент соотношения γ, подается в виде задания регулятору 5, обеспечивающему поддержание «ведомого» расхода.

При заданном «ведущем» расходе кроме АСР соотношения применяют и АСР «ведущего» расхода (рисунок 7.5, в). При такой схеме в случае изменения задания по расходу G1 автоматически изменится и расход G2 (в заданном соотношении с G1).

При заданной общей нагрузке и коррекции коэффициента по третьему параметру. АСР соотношения расходов является внутренним контуром в каскадной системе регулирования третьего технологического параметра (например, температуры в аппарате). При этом заданный коэффициент соотношения устанавливается внешним регулятором в зависимости от этого параметра, так что G2 = JfyJG1 (рисунок 7.5, г). Особенность настройки каскадных АСР состоит в том, что на задание внутреннему регулятору устанавливают ограничение хрн < хр < хрв. Для АСР соотношения расходов это соответствует ограничению ун < γ < ув. Если выходной сигнал внешнего регулятора выходит за пределы [хрн,хрв], то задание регулятору соотношения остается на предельно допустимом значении γ (т. е. Ji1 или J6).

1, 2 - измерители расхода, 3 - регулятор соотношения, 4, 7 - регулирующие клапаны; 5 - регулятор расхода, 6 - реле соотношения, 8 - регулятор температуры, 9 - устройство ограничения.

Рисунок 7.5. Схемы регулирования соотношения расходов.

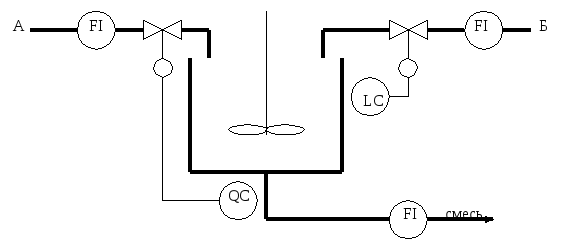

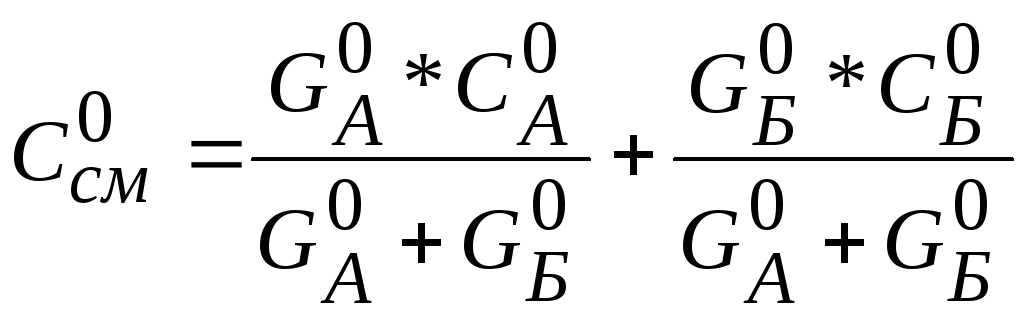

Смешение жидкостей. При разработке типового решения под объектом управления будем понимать емкость с механической мешалкой, в которой смешиваются две жидкости. Цель управления - получение жидкости (смеси) с определенной концентрацией какого-либо компонента. Расходы жидкостей А и Б и их концентрации могут изменяться при нарушении технологического режима предыдущих процессов. Расход смеси определяется последующим технологическим процессом.

Требуется при проведении процесса смешения:

1.поддерживать материальный баланс смесителя ,т.е. FА + FБ = Fсмеси.

2.поддерживать постоянной концентрацию смеси , т.е Qсмеси = const.

Для поддержания материального баланса следует в качестве регулируемой величины выбрать уровень смеси в баке. Постоянство уровня достигается изменением расхода FБ. Постоянство концентрации Qсмеси может быть при этом обеспечено изменением расхода FА (рисунок 7.6)

Рисунок 7.6 – Пример АСР уровня

Если расход жидкости Б сильно изменяется при регулировании уровня , для улучшения качества регулирования концентрации следует использовать регулятор соотношения расходов жидкостей с коррекцией по концентрации. Этот регулятор способствует уменьшению возмущений по концентрации, поступающих при первоначальном изменении расхода жидкости. При поступлении других возмущающих воздействий, например, с изменением концентрации компонентов в жидкостях, изменится задание соотношения расходов (рисунок 7.7).

Рисунок 7.7– Пример АСР соотношения уровней

Регулирование процесса перемешивания в трубопроводе. Если процесс перемешивания производится непосредственно в трубопроводе, то отпадает необходимость в узле стабилизации уровня, достаточно установить регулятор концентрации компонента в смеси или регулятор соотношения расходов (с коррекцией или без коррекции, рисунок 7.8).

Рисунок 7.8 - Регулирование процесса перемешивания в трубопроводе

АСР уровня. Уровень является косвенным показателем гидродинамического равновесия в аппарате. Постоянство уровня свидетельствует о соблюдении материального баланса, когда приток жидкости равен стоку, и скорость изменения уровня равна нулю.

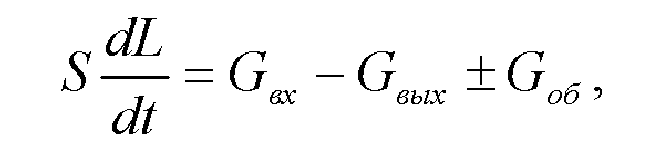

В общем случае изменение уровня описывается уравнением вида:

где S - площадь горизонтального (свободного) сечения аппарата; Gex, Geыx - расходы жидкости на входе в аппарат и выходе из него; Go6 - количество жидкости, образующейся (или расходуемой) в аппарате в единицу времени. В зависимости от требуемой точности поддержания уровня применяют один из следующих двух способов регулирования:

В зависимости от требуемой точности поддержания уровня применяют один из следующих двух способов регулирования:

позиционное регулирование, при котором уровень в аппарате поддерживается в заданных, достаточно широких пределах: Lfs < L < L^ Такие системы регулирования устанавливают на сборниках жидкости или промежуточных емкостях (рисунок 7.9). При достижении предельного значения уровня происходит автоматическое переключение потока на запасную емкость;

непрерывное регулирование, при котором обеспечивается стабилизация уровня на заданном значении, т. е. L = L .

1 - насос; 2 - аппарат; 3 - сигнализатор уровня;

4 – регулятор уровня; 5,6 - регулирующие клапаны.

Рисунок 7.9 - Схема позиционного регулирования уровня

Особенно высокие требования предъявляются к точности регулирования уровня в теплообменных аппаратах, в которых уровень жидкости существенно влияет на тепловые процессы. Например, в паровых теплообменниках уровень конденсата определяет фактическую поверхность теплообмена. В таких АСР для регулирования уровня без статической погрешности применяют ПИ-регуляторы. П-регуляторы используют лишь в тех случаях, когда не требуется высокое качество регулирования и возмущения в системе не имеют постоянной составляющей, которая может привести к накоплению статической погрешности.

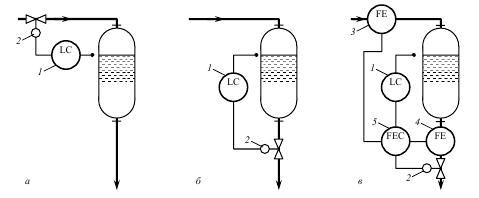

При отсутствии фазовых превращений в аппарате уровень в нем регулируют одним из трех способов:

изменением расхода жидкости на входе в аппарат (регулирование «на притоке», рисунок 7.10, а);

изменением расхода жидкости на выходе из аппарата (регулирование «на стоке», рисунок 7.10, б);

регулированием соотношения расходов жидкости на входе в аппарат и выходе из него с коррекцией по уровню (каскадная АСР, Рисунок 7.10, в); отключение корректирующего контура может привести к накоплению ошибки при регулировании уровня, так как вследствие неизбежных погрешностей в настройке регулятора соотношения расходы жидкости на входе и выходе аппарата не будут точно равны друг другу, и вследствие интегрирующих свойств объекта, уровень в аппарате будет непрерывно нарастать (или убывать).

а - регулирование «на притоке»; б - регулирование «на стоке»,

в - каскадная АСР (1 - регулятор уровня, 2 - регулирующий клапан,

3, 4 - измерители расхода, 5 - регулятор соотношения).

Рисунок 7.10 - Схемы непрерывного регулирования уровня:

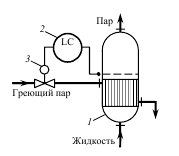

1 - испаритель; 2 - регулятор уровня, 3 - регулирующий клапан

Рисунок 7.11 - Схема регулирования уровня в испарителе

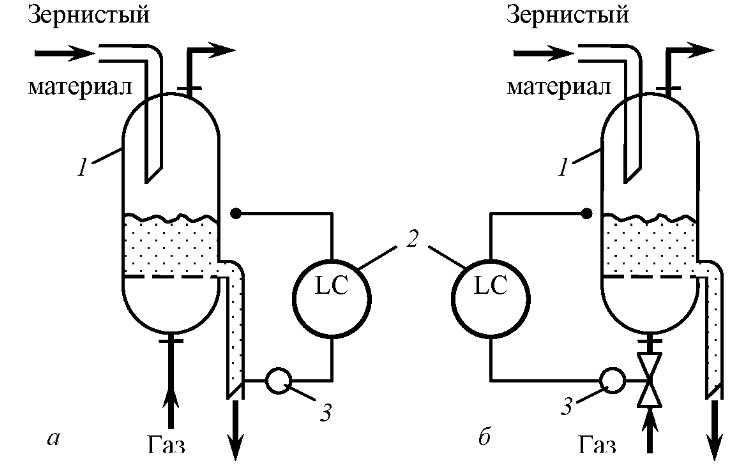

В случае, когда гидродинамические процессы в аппарате сопровождаются фазовыми превращениями, можно регулировать уровень изменением подачи теплоносителя (или хладагента). В таких аппаратах уровень взаимосвязан с другими параметрами (например, давлением), поэтому выбор способа регулирования уровня в каждом конкретном случае должен выполняться с учетом остальных контуров регулирования. Особое место в системах регулирования уровня занимают АСР уровня в аппаратах с кипящим (псевдосжиженным) слоем зернистого материала (рисунок 7.12). Устойчивое поддержание уровня кипящего слоя возможно в достаточно узких пределах соотношения расхода газа и массы слоя. При значительных колебаниях расхода газа (или расхода зернистого материала) наступает режим уноса слоя или его оседания. Поэтому к точности регулирования уровня кипящего слоя предъявляют особо высокие требования. В качестве регулирующих воздействий используют расход зернистого материала на входе или выходе аппарата (рисунок 7.12, а) или расход газа на ожижение слоя ( рисунок 7.12, б).

а - отводом зернистого материала, 6 - изменением расхода газа

(1 - аппарат с кипящим слоем, 2 - регулятор уровня, 3 - регулирующий орган).

Рисунок 7.12 - Регулирование уровня кипящего слоя:

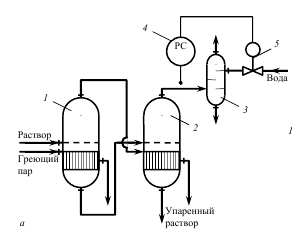

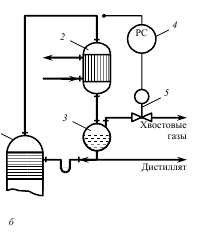

АСР давления. Давление является показателем соотношения расходов газовой фазы на входе в аппарат и выходе из него. Постоянство давления свидетельствует о соблюдении материального баланса по газовой фазе. Обычно давление (или разрежение) в технологической установке стабилизируют в каком-либо одном аппарате, а по всей системе оно устанавливается в соответствии с гидравлическим сопротивлением линии и аппаратов. Например, в многокорпусной выпарной установке (см. рисунок 7.13, а) стабилизируют разрежение в последнем выпарном аппарате. В остальных аппаратах при отсутствии возмущений устанавливается разрежение, которое определяется из условий материального и теплового балансов с учетом гидравлического сопротивления технологической линии.

В тех случаях, когда давление существенно влияет на кинетику процесса (например, в процессе ректификации), предусматривается система стабилизации давления в отдельных аппаратах (рисунок 7.13, б). Кроме того, при регулировании процесса бинарной ректификации часто в качестве косвенного показателя состава смеси используют ее температуру кипения, которая однозначно связана с составом лишь при постоянном давлении. Поэтому в продуктовых ректификационных колоннах обычно предусматривают специальные системы стабилизации давления.

1 ,2 - выпарные аппараты; 3 - барометрический конденсатор; 4 – регулятор разрежения;

5 – регулирующий клапан.

Рисунок 7.13а - Регулирование разряжения в многокорпусной выпарной установке

1 – колонна; 2 – дефлегматор; 3 – флегмовая ёмкость; 4 - – регулятор давления;

5 – регулирующий клапан

Рисунок 7.13Б - АСР давления в ректификационной колонне

Регулирование разряжения в многокорпусной выпарной установке. В данной системе регулирующим воздействием является расход охлаждающей воды в барометрический конденсатор, который влияет на скорость конденсации вторичного пара.

Регулирования перепада давления. В таких аппаратах регулируется перепад давления, характеризующий гидродинамический режим, который влияет на протекание процесса (рисунок 7.14).

а - в колонном аппарате с насадкой;

б - в аппарате с кипящем слоем (1 - аппарат; 2 - регулятор перепада давления;

3 - регулирующий клапан).

Рисунок 7.14 - Схема регулирования перепада давления

В целом АСР давления жидкости, газа или пара, транспортируемого по трубопроводу имеет много общего с АСР расхода, т.к. объекты регулирования обладают одинаковыми свойствами. Иногда для регулирования давления в трубопроводах пара или сжатого воздуха применяют П-регуляторы прямого действия.

При отсутствии резких и значительных по амплитуде возмущений они обеспечивают хорошее качество регулирования благодаря минимальной инерционности контура регулирования.

АСР Регулирование температуры. Температура является показателем термодинамического состояния системы и используется как выходная координата при регулировании тепловых процессов. Динамические характеристики объектов в системах регулирования температуры зависят от физико-химических параметров процесса и конструкции аппарата. Поэтому общие рекомендации по выбору АСР температуры сформулировать невозможно, и требуется анализ каждого конкретного процесса.

К общим особенностям АСР температуры можно отнести значительную инерционность тепловых процессов и промышленных датчиков температуры. Поэтому одна из основных задач при проектировании АСР температуры - уменьшение инерционности датчиков.

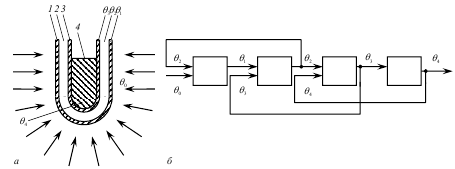

Рассмотрим, например, динамические характеристики термометра в защитном чехле (рисунок 7.15).

: 1 - защитный чехол; 2 - воздушная прослойка; 3 - стенка термометра; 4 - рабочая жидкость.

Рисунок 7.15. Принципиальная (а) и структурная (б) схемы термометра

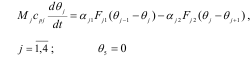

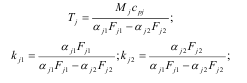

Структурную схему термометра можно представить как последовательное соединение четырех тепловых емкостей (рисунок 7.15, б): защитного чехла 1, воздушной прослойки 2, стенки термометра 3 и собственно рабочей жидкости 4. Если пренебречь тепловым сопротивлением каждого слоя, то все элементы можно аппроксимировать апериодическими звеньями 1-го порядка, уравнения которых имеют вид:

или

где

Mj – масса соответственно чехла, воздушной прослойки, стенки и жидкости; cpj – удельные теплоемкости; αj1, αj2 – коэффициенты теплоотдачи; Fj1, Fj2 – поверхности теплоотдачи. Как видно из последнего уравнений, основными направлениями уменьшения инерционности датчиков температуры являются:

повышение коэффициентов теплоотдачи от среды к чехлу в результате правильного выбора места установки датчика; при этом скорость движения среды должна быть максимальной; при прочих равных условиях более предпочтительна установка термометров в жидкой фазе (по сравнению с газообразной), в конденсирующемся паре (по сравнению с конденсатом) и т. п.;

уменьшение теплового сопротивления и тепловой емкости защитного чехла в результате выбора его материала и толщины;

уменьшение постоянной времени воздушной прослойки за счет применения наполнителей (жидкость, металлическая стружка); у термоэлектрических преобразователей (термопар) рабочий спай припаивается к защитному чехлу;

выбор типа первичного преобразователя; например, при выборе термометра сопротивления, термопары или манометрического термометра необходимо учитывать, что наименьшей инерционностью обладает термопара в малоинерционном исполнении, наибольшей – манометрический термометр.

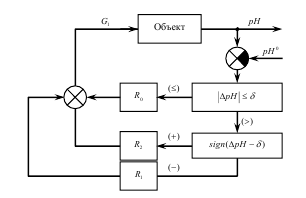

АСР числа рН. Системы регулирования рН можно подразделить на два типа, в зависимости от требуемой точности регулирования. Если скорость изменения рН невелика, а допустимые пределы ее колебаний достаточно широки, применяют позиционные системы регулирования, поддерживающие рН в заданных пределах: рНн ≤ рН ≤ рНв. Ко второму типу относятся системы, обеспечивающие регулирование процессов, в которых требуется точное поддержание pH на заданном значении (например, в процессах нейтрализации). Для их регулирования используют непрерывные ПИ- или ПИД-регуляторы.

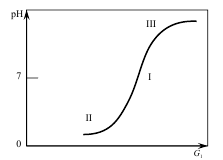

Общей особенностью объектов при регулировании рН является нелинейность их статических характеристик, связанная с нелинейной зависимостью рН от расходов реагентов. на рисунке 7.16 показана кривая титрования, характеризующая зависимость рН от расхода кислоты G1. Для различных заданных значений рН на этой кривой можно выделить три характерных участка: первый (средний), относящийся к почти нейтральным средам, близок к линейному и характеризуется очень большим коэффициентом усиления; второй и третий участки, относящиеся к сильно щелочным или кислым средам, обладают наибольшей кривизной.

На первом участке объект по своей статической характеристике приближается к релейному элементу. Практически это означает, что при расчете линейной АСР коэффициент усиления регулятора настолько мал, что выходит за пределы рабочих настроек промышленных регуляторов. Так как собственно реакция нейтрализации проходит практически мгновенно, динамические характеристики аппаратов определяются процессом смешения и в аппаратах с перемешивающими устройствами достаточно точно описываются дифференциальными уравнениями 1-го порядка с запаздыванием. При этом, чем меньше постоянная времени аппарата, тем сложнее обеспечить устойчивое регулирование процесса, так как начинают сказываться инерционность приборов и регулятора и запаздывание в импульсных линиях.

Рисунок 7.16 - Зависимость величины рН от расхода реагента

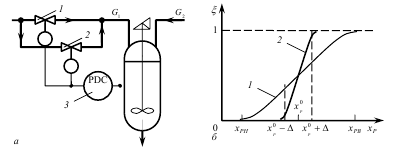

Для обеспечения устойчивого регулирования рН применяют специальные системы. на рисунке 7.17, а показан пример системы регулирования рН с двумя регулирующими клапанами.

а – функциональная схема; б – статические характеристики клапанов

(1, 2 – регулирующий клапан3 – регулятор рН).

Рисунок 7.17 - Пример системы регулирования рН

Клапан 1, обладающий большим условным диаметром, служит для грубого регулирования расхода и настроен на максимальный диапазон изменения выходного сигнала регулятора [хрн,хрв] ( Рисунок 7.17, б, кривая 1). Клапан 2, служащий для точного регулирования, рассчитан на меньшую пропускную способность и настроен таким образом, что при хр = х0р + Δ он полностью открыт, а при хр = х0р - Δ - полностью закрыт (кривая 2). Таким образом, при незначительном отклонении рН от рН0, когда х0р - Δ < хр < х0р + Δ, степень открытия клапана 1 практически не изменяется, и регулирование ведется клапаном 2. Если |хр - х0р|, клапан 2 остается в крайнем положении, и регулирование осуществляется клапаном 1.

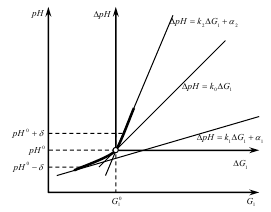

На втором и третьем участках статической характеристики ( Рисунок 3.12, б) ее линейная аппроксимация справедлива лишь в очень узком диапазоне изменения рН, и в реальных условиях ошибка регулирования за счет линеаризации может оказаться недопустимо большой. В этом случае более точные результаты дает кусочно-линейная аппроксимация (рисунок 7.18), при которой линеаризованный объект имеет переменный коэффициент усиления.

Рисунок 7.18 - Кусочно-линейная аппроксимация статической характеристики объекта при регулировании рН

На рисунке 7.19 приведена структурная схема такой АСР. В зависимости от рассогласования рН, включается в работу один из регуляторов, настроенный на соответствующий коэффициент усиления объекта.

Рисунок 7.19 -. Структурная схема системы регулирования рН с двумя регуляторами.

АСР параметров состава и качества. В процессах химической технологии большую роль играет точное поддержание качественных параметров продуктов (концентрация определенного вещества в потоке и т.п.). Эти параметры сложно измерить. В некоторых случаях для измерения состава используют хроматографы, которые выдают результаты измерения в дискретные моменты времени (по продолжительности цикла работы хроматографа).

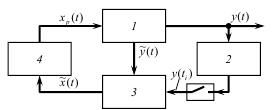

Дискретность измерения может привести к значительным дополнительным запаздываниям и снижению динамической точности регулирования. Чтобы уменьшить нежелательное влияние задержки измерения, используют модель связи качества продукта с переменными, которые измеряют непрерывно. Эта модель может быть достаточно простой; коэффициенты модели уточняют, сравнивая рассчитанное по ней и найденное в результате очередного анализа значение качественного параметра. Таким образом, одним из рациональных способов регулирования качества является регулирование по косвенному вычисляемому показателю с уточнением алгоритма его расчета поданным прямых анализов. В промежутках между измерениями показатель качества продукта может быть рассчитан экстраполяцией ранее измеренных значений. Блок-схема системы регулирования параметра качества продукта показана на рисунке 7.20. Вычислительное устройство в общем случае непрерывно рассчитывает оценку показателя качества ~ (t) по формуле:

![]()

в которой первое слагаемое отражает зависимость ~ от непрерывно измеряемых переменных процесса или величин, динамически с ними связанных, например производных, а второе - от выхода экстраполирующего фильтра.

Для повышения точности регулирования состава и качества применяют приборы с устройством автоматической калибровки. В этом случае система управления производит периодическую калибровку анализаторов состава, корректируя их характеристики.

1 – объект; 2 –анализатор качества; 3 – вычислительное

устройство; 4 – регулятор

Рисунок 7.20 -. Блок-схема АСР параметра качества продукта:

В качестве примера рассмотрим процесс принятия решений при автоматизации одного из распространенных типовых процессов.

Автоматизация процесса перемешивания. Общая характеристика процессов перемешивания в жидких средах. Перемешивание - гидромеханический процесс взаимного перемещения частиц в жидкой среде с целью их равномерного распределения во всем объеме под действием импульса, передаваемого среде мешалкой, струей жидкости или газа.

Цели перемешивания

Создание суспензий - обеспечение равномерного распределения твердых частиц в объеме жидкости;

Образование эмульсий, аэрация - равномерное распределение и дробление до заданных размеров частиц жидкости в жидкости или газа в жидкости;

Интенсификация нагревания или охлаждения обрабатываемых масс;

Интенсификация массообмена в перемешиваемой системе (растворение, выщелачивание).

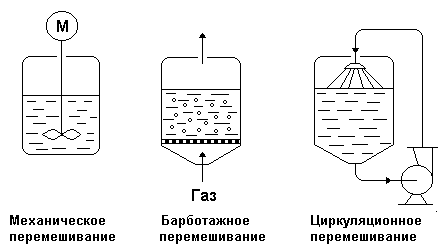

Основные схемы перемешивания (рисунок 7.21)

Рисунок 7.21- Основные схемы перемешивания

Механическое - перемешивание мешалками, вращающимися в аппарате с перемешиваемой средой.

Барботажное - перемешивание путем пропускания через жидкую среду потока воздуха или газа, раздробленного на мелкие пузырьки, которые, поднимаясь в слое жидкости под действием Архимедовой силы, интенсивно перемешивают жидкость.

Циркуляционное перемешивание - перемешивание, осуществляемое путем создания многократных циркуляционных потоков в аппарате с помощью насоса.

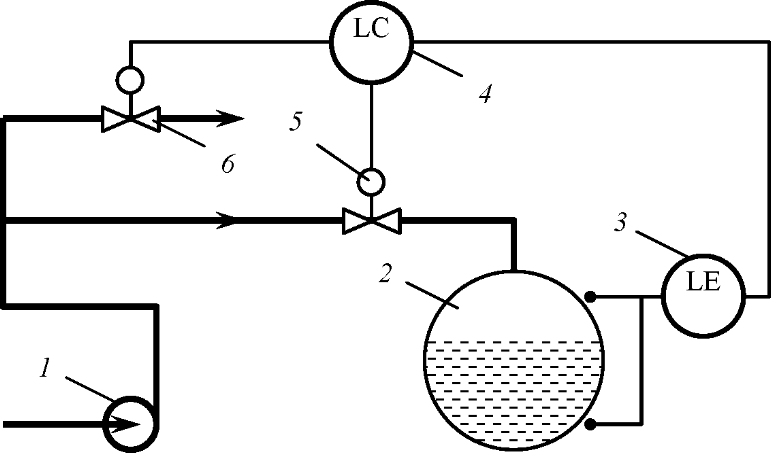

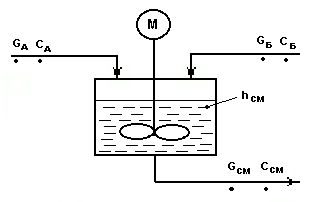

Объект управления - емкость с мешалкой, аппарат непрерывного действия, в котором смешиваются две жидкости А (с концентрацией целевого компонента Са) и Б (с концентрацией целевого компонента Сб) для получения гомогенизированного раствора с заданной концентрацией целевого компонента Ссм.

Схема объекта управления (рисунок 7.22).

Рисунок 7.22 - Схема объекта управления

Показатель эффективности процесса - концентрация целевого компонента в гомогенизированном растворе (смеси) - Ссм.

Цель управления процессом - обеспечение заданной концентрации смеси при эффективном и интенсивном перемешивании.

Эффективность перемешивания обеспечивается выбором параметров аппарата, перемешивающего устройства, числа оборотов мешалки, обеспечивающих равномерность концентрации смеси в аппарате с заданной интенсивностью (т.е. за заданное время).

Однако в реальных условиях технологические объекты подвержены действию внешних и внутренних возмущений, которые приводят к отклонению технологических режимов работы от расчетных.

Задача разработки системы автоматизации обеспечить в условиях действия внешних и внутренних возмущений в процессе эффективное и интенсивное его функционирование с требуемыми характеристиками качества.

Теоретические аспекты процесса механического перемешивания.

При вращении лопасти мешалки в аппарате возникает вынужденное движение жидкости, которое описывается критериальным уравнением вида:

Euм = f(Reм , Г) (7.1),

где

модифицированный критерий Эйлера Euм :

![]() (7.2),

(7.2),

модифицированный критерий Рейнольдса Reм :

![]() (7.3)

(7.3)

геометрический симплекс Г:

Г=dм / Dапп (7.4),

где dм - диаметр мешалки, м;

n - скорость вращения мешалки, об /с;

- плотность жидкости, кг/м^3;

Nм - мощность, потребляемая мешалкой, вт;

- динамическая вязкость, Па*с;

КN – критерий мощности.

Методика расчета конструктивно- технологических параметров процесса механического перемешивания.

Выбирают тип мешалки, ее диаметр dм, размеры аппарата Daпп и Hапп.

Определяют коэффициент С в зависимости от размеров аппарата и типа перемешивающего устройства.

Определяют число оборотов мешалки:

.

.Рассчитывают Reм по соотношению (7.3).

По графику KN = f(Reм) находят KN.

Рассчитывают Nм из выражения (7.2):

![]() .

.

Рассчитывают мощность Nдв, потребляемую приводом перемешивающего устройства:

![]()

где К - поправочный коэффициент, учитывающий конструктивные особенности аппарата и перемешивающего устройства; пер - к.п.д. передачи.

В реальной установке непрерывного действия:

т.е.

необходимо обеспечить:

![]() и

и![]() .

.

Материальный баланс по целевому компоненту. Уравнение динамики:

![]() (7.5).

(7.5).

Уравнение

статики при

![]() :

:

![]() (7.6)

(7.6)

На основании (7.5) и (7.6) можно принять:

![]() .

(7.7)

.

(7.7)

Материальный баланс по всему веществу. Уравнение динамики:

![]() (7.8).

(7.8).

Уравнение

статики при

![]() :

:

![]() (7.9) .

(7.9) .

На основании (7.8) и (7.9) можно принять:

![]() .

(7.10).

.

(7.10).

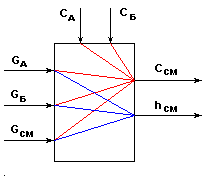

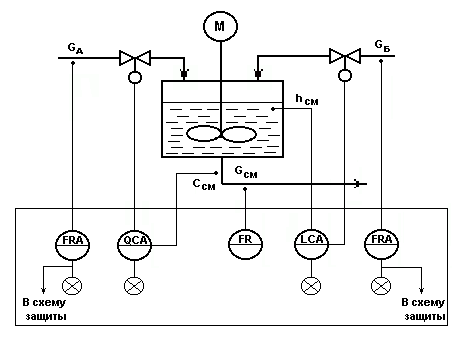

Информационная схема объекта (рисунок 7.23).

Рисунок 7.23- . Информационная схема объекта

Управляемые переменные - Ссм и hсм .

Возможные

контролируемые возмущения:

![]() ,

,

причем

задано, что

![]() .

.

Возможные

управляющие воздействия:![]() .

.

Однако, в данном случае, Gсм определяется последующим технологическим процессом и поэтому не может использоваться в качестве регулирующего воздействия.

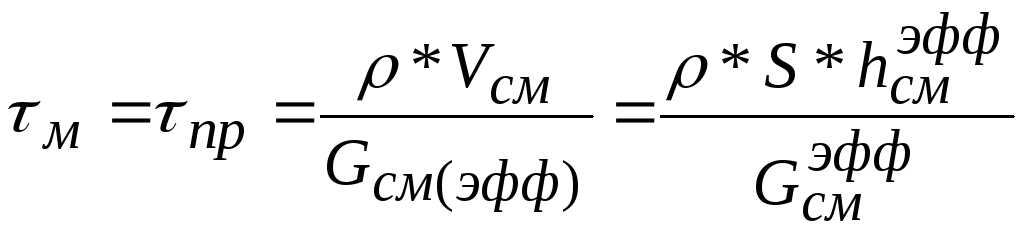

Анализ уравнения динамики на основе материального баланса по целевому компоненту. Уравнение динамики в нормализованном виде.

![]() (7.11)

(7.11)

Начальные условия для вывода передаточной функции по каналу управления GA – Cсм :

![]() ;

;

![]() ;

;![]() ;

;

![]()

![]() .

.

Уравнение статики:

![]() (7.12)

(7.12)

Уравнение динамики в приращениях:(после подстановки начальных условий в выражение (7.11), вычитания уравнения статики (7.12) и приведения подобных членов):

![]() (7.13).

(7.13).

Уравнение динамики с безразмерными переменными:

(7.14).

(7.14).

Нормализованное уравнение динамики объекта во временной области без учета транспортного запаздывания:

![]() (7.15).

(7.15).

Уравнение

динамики по каналу управления

![]() во временной области с учетом транспортного

запаздывания:

во временной области с учетом транспортного

запаздывания:

![]() (7.16).

(7.16).

Передаточная

функция объекта по каналу управления

![]() :

:

![]() (7.17),

(7.17),

где:

;

;

![]() (7.18) ,

(7.18) ,

где Vтруб - объем трубопровода от Р.О. до входа в аппарат.

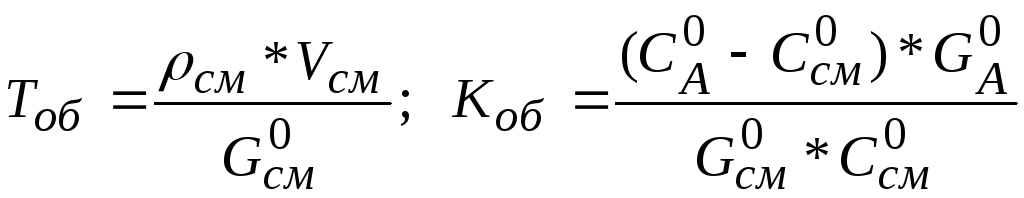

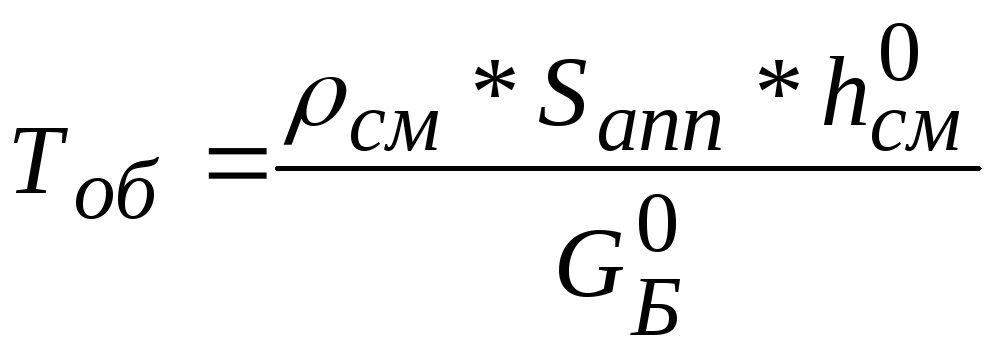

Анализ уравнения динамики на основе материального баланса по всему веществу.

Уравнение динамики:

![]() (7.19)

(7.19)

Начальные условия для вывода передаточной функции по каналу управления GБ – hсм :

![]() ;

;

![]() ;

;![]() ;

;![]() .

.

Уравнение статики:

![]() (7.20).

(7.20).

Уравнение динамики в приращениях:(после подстановки начальных условий в выражение (7.19), вычитания уравнения статики (7.20) и приведения подобных членов):

![]() (7.21).

(7.21).

Уравнение динамики с безразмерными переменными:

![]() (7.22).

(7.22).

Нормализованное уравнение динамики объекта во временной области

![]() (7.23).

(7.23).

Уравнение

динамики по каналу управления

![]() во временной области с учетом транспортного

запаздывания:

во временной области с учетом транспортного

запаздывания:

![]() (7.24).

(7.24).

Передаточная

функция объекта по каналу управления

![]() :

:

![]() (7.25)),

(7.25)),

где:

;

;

![]() (7.26)

(7.26)

где Vтруб - объем трубопровода от Р.О. до входа в аппарат.

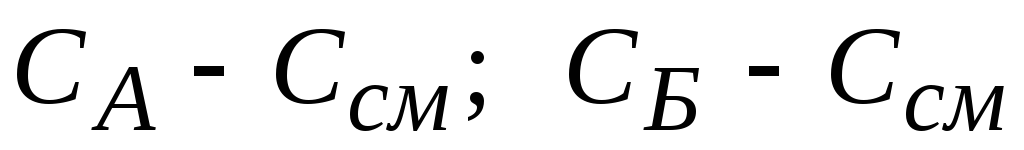

Анализ статической характеристики объекта. Уравнение статики на основе материального баланса по целевому компоненту:

![]() (7.27).

(7.27).

Из

уравнения (7.27) выразим

![]() в явном виде:

в явном виде:

(7.28).

(7.28).

Анализ выражения (7.28) показывает, что:

Статическая характеристика линейна по каналам:

;

;Статическая характеристика нелинейна по каналам

.

.

Линеаризованное

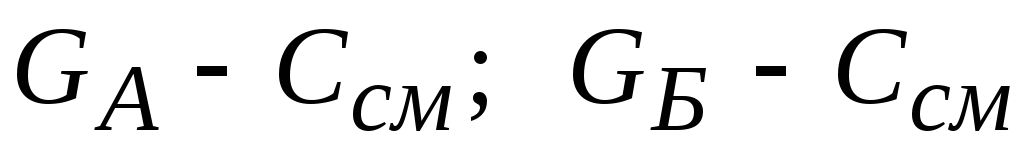

представление статической характеристики

на основе стабилизации соотношения

расходов:

![]() (или

(или![]() ):

):

(7.29).

(7.29).

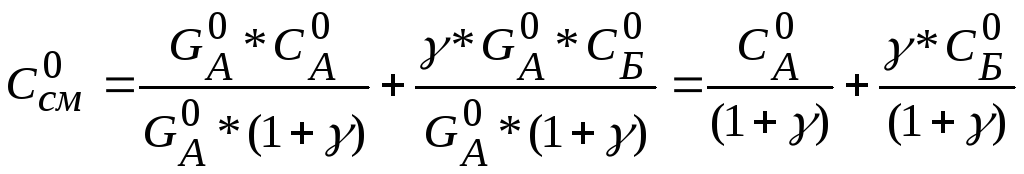

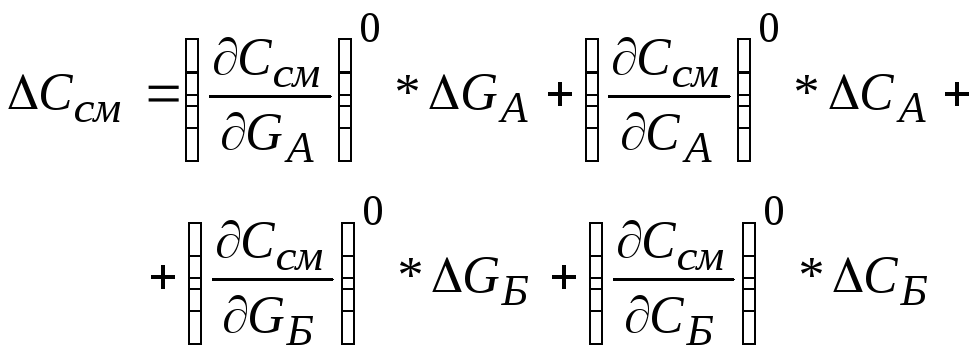

Линеаризованное представление статической характеристики через разложение в ряд Тейлора:

(7.30).

(7.30).

Обозначим:

Линеаризованное представление приращения выходной переменной через приращения всех возможных входных переменных:

![]() (7.31).

(7.31).

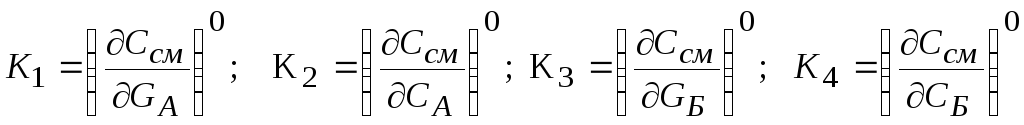

Типовая схема автоматизации процесса перемешивания (рисунок 7.24).

Типовое решение автоматизации.

Регулирование.

Регулирование концентрации Ссм по подаче реагента GА - как показателя эффективности процесса перемешивания с целью получения гомогенизированного раствора.

Регулирование уровня в аппарате hсм по подаче реагента GБ - для обеспечения материального баланса по жидкой фазе.

Контроль.

расходы - GА, GБ, Gсм ;

концентрация - Ссм ;

уровень - hсм.

Сигнализация.

существенные отклонения Ссм и hсм от задания;

резкое падение расходов исходных реагентов GА или GБ, при этом формируется сигнал «В схему защиты».

Система защиты.

По сигналу «В схему защиты» - отключаются магистрали подачи исходных реагентов GА , GБ и отбора смеси Gсм.

Рисунок 7.24 - Типовая схема автоматизации процесса перемешивания

Основная литература

Автоматическое управление в химической промышленности: Учебник ВУЗов./Под ред. Е.Г.Дудникова. - ML: Химия, 1987. 168 с, ил.

Голубятников В.А., Шувалов В.В. Автоматизация производственных процессов в химической промышленности. - 2-е изд. перераб. и доп. -М.: Химия, 1985. -352с. .Шувалов В.В .и др. Автоматизация производственных процессов в химической промышленности.-3-е изд. перераб. и доп. -М.: Химия, 1991, -478с.

Дополнительная литература

Shinskey. Process contro systems. Application design adjustment. M C Graw-hill book company. 2001

Ярмухамедова З.М. Физико-химические основы и математические модели типовых технологических процессов: Учебник для ВУЗов. - Алматы: КазНТУ,1999. 163 с.

Автоматизация технологически процессов пищевых производств». Под редакцией профессора Е.Б. Карпина. – М. «Пищевая промышленность» 1997г

Wolfgang Altmann. Practical Process Control for Engineers and Technicians. Newnes An imprint of Elsevier Linacre House, Jordan Hill, Oxford OX2 8DP. 2005