- •А.М. Инков

- •Тема 1. Введение 7

- •Выписка из учебного плана

- •Модуль 1. Анализ объектов управления и синтез систем аттп Тема 1. Введение Лекция 1 Вводная

- •Тема 2 Переработка технологической информации Лекция 2 Переработка технологической информации

- •Тема 3 Технические средства аттп и комплексов Лекция 3 Технические средства аттп. Часть 1 – сбор и передача информации

- •Лекция 4 Технические средства аттп. Часть 2 – управление

- •1. Выбор основы для промышленного компьютера:

- •2. Выбор процессорной платы.

- •Лекция 5 Технические средства аттп. Часть 3 - scada-системы

- •Лекция 6 Технические средства аттп. Часть 4 распределенные системы управления

- •Тема 4 Автоматизации непрерывных и дискретных технологических процессов Лекция 7 Методика анализа технологического процесса как объекта управления

- •Лекция 8 Схемы автоматизации типовых технологических процессов

- •Лекция 9 Схемы автоматизации периодических и дискретных процессов

- •Модуль 2 асутп и оптимальное управление Тема 5 Системный подход к управлению сложными системами Лекция 10 Системный подход к управлению сложными системами

- •Тема 6 Моделирование объектов и систем Лекция 11 Моделирование объектов и систем

- •Тема 7 Задачи и алгоритмы оптимального управления технологическими процессами Лекция 12 Алгоритмы оптимального управления

- •Лекция 13 Примеры алгоритмов оптимального управления режимами

- •Тема 8 Автоматизированные системы управления технологическими процессами Лекция 14 Автоматизированные системы управления технологическими процессами

- •Лекция 15 Опыт разработки, внедрения и эксплуатации асу тп.

- •Методическое обеспечение дисциплины и тсо. Основная литература

- •Дополнительная литература

- •Компьютерныые программы

- •Плакаты (слайды)

- •Пособия в электронном виде, имеющиеся на кафедре

- •Рекомендуемые журналы

- •Приложение а. Условные обозначения

- •Приложение б. Глоссарий. Основная терминология

- •Автоматизация типовых технологических процессов и производств

- •5В070200 (050702) «Автоматизация и управление»

Тема 3 Технические средства аттп и комплексов Лекция 3 Технические средства аттп. Часть 1 – сбор и передача информации

В этой лекции мы рассмотрим сведения о структуре технических средств автоматизации и управления технологическими процессами и комплексами; средства сбора информации о ходе технологического процесса (датчики, нормирующие преобразователи, интеллектуальные устройства сбора информации); средства отображения и хранения информации; сетевое оборудование и НАRТ - протоколы.

При выборе технических средств АСУ ТП необходимо руководствоваться требованиями по группам видов технических средств.

Входные (первичные) преобразователи (датчики) применяются в комплекте с вторичными приборами, регуляторами, устройствами централизованного контроля, системами управления.

Физическим основам используемого преобразования датчики делятся на 2 категории:

пассивные – не нуждается в дополнительном источнике энергии (например, термопара, пьезоэлектрические чувствительные элементы, фотодиоды), обычно – прямого действия,

активные - используют источник внешней энергии, называемой сигналом возбуждения (при формировании выходного сигнала датчик тем или иным способом воздействует на сигнал возбуждения). Поскольку в этом случае происходит изменение характеристик датчиков, их иногда называют параметрическими. Фактически определенные параметры активных датчиков модулируют сигналы возбуждения, и эта модуляция несет в себе информацию об измеряемой величине (например, термисторы или резистивные тензодатчики).

По конструктивному исполнению датчики могут быть: наружными или встроенными.

По характеристике измерения датчики могут быть:

абсолютными - определяют внешний сигнал в абсолютных физических единицах, не зависящих от условий проведения измерений, например – термистор - его электрическое сопротивление напрямую зависит от абсолютной температуры по шкале Кельвина,

относительными – определяют внешний сигнал относительно только определенных условий использования, например - термопара.

По эксплуатационной характеристике датчики могут быть:

бесконтактными - не имеющими непосредственной связи с объектом,

другими: поверхностными и т.д.

Более распространенный подход к классификации датчиков заключается в рассмотрении их технических характеристик:

назначение функциональное (например: термопреобразователь, преобразователь давления, уровня, перемещения и т.д.),

вид чувствительного элемента: материал и/или способ преобразования, влияющие на область применения или диапазон допустимых значений измеряемой ФВ (например: термопреобразователи: термоэлектронные сопротивления, пирометры и т.д.),

Классификация датчиков по степени (глубине) преобразования:

первичный преобразователь;

с унифицированным выходным сигналом;

с цифровым сигналом;

микропроцессорный;

с индикатором, в т.ч.с цифровым дисплеем и индикаторами состояния;

интеллектуальный (с возможностью обмена данными с управляющим устройством, например наличие HART - интерфейса);

с релейным выходом.

Первичный преобразователь состоит из:

первичного преобразователя (чувствительного элемента),

клемного соединителя преобразователя с внешними цепями,

корпуса, защищающего преобразователь от внешнего воздействия среды,

корпуса, защищающего клемный соединитель с внешними цепями.

Назначение корпуса преобразователя – защита от воздействия измеряемой среды (от воздействия влаги, абразивных веществ, сильных перепадов температур, химических реагентов, механических напряжений и ядерного излучения. Назначение корпуса защиты соединителя - защита от воздействия внешней среды при эксплуатации (от воздействия влаги, пыли, дождя). В эксплуатационной документации материалы изготовления и другие характеристики корпусов оговариваются отдельно

Датчик с унифицированным выходным сигналом состоит из:

первичного преобразователя (чувствительного элемента),

аналоговой электронной схемы (с возможностью подстройки для калибровки)

корпуса защищающего преобразовательный элемент от воздействия внешней среды.

корпуса защищающего и электронную схему от воздействия внешней среды.

Защитный корпус первичного преобразователя. Защитный корпус электронной схемы

Датчик цифровой состоит из:

первичного преобразователя,

сенсорного аналого-цифрового электронного модуля,

регистров коррекции результатов,

регистров коммуникации информационных сигналов управления датчиком и выдачи результатов измерения.

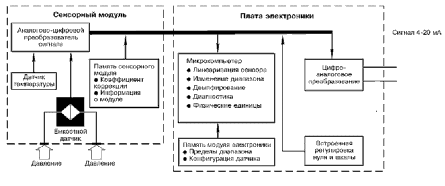

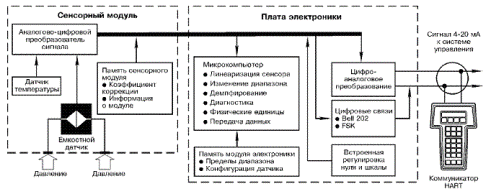

Датчик микропроцессорный состоит из:

первичного преобразователя,

сенсорного электронного модуля,

микроконтроллерного модуля.

Сенсорный модуль содержит:

первичный преобразователь,

аналого-цифровой преобразователь (АЦП)

микросхему энергонезависимой памяти с информацией о модуле и коэффициентов калибровочных настройки,

датчик температуры (для коррекции погрешности измерений из-за влияния температуры окружающей среды).

Обеспечивает аналого-цифровое преобразование сигнала первичного сенсора и его коррекцию в соответствии с калибровочными значениями и температурой окружающей среды.

Микроэлектронный модуль содержит:

микроконтроллер,

микросхему энергонезависимой памяти с конфигурацией датчика,

схему регулировки нуля и шкалы,

цифро-аналоговый преобразователь.

Обеспечивает генерацию аналогового сигнала, пропорционального измеряемой величине в соответствии настройкой конфигурации.

Конфигурируется через терминальный порт с помощью специальный программы ПК или специального дисплейного клавишного устройства.

Датчик индикаторный (микропроцессорный) состоит из:

микропроцессорного датчика,

установленного или подключаемого цифрового дисплея или индикатора (сигнализатора) состояния, например:

Вид индикатора:

стрелочный,

цифровой (обычно -ЖКИ)

конструкция:

встроенный

выносной.

Выносной индикатор – обеспечивает лучший обзор и меньшие требования к исполнению (защите от внешней среды)

Встроенный индикатор для удобства доступа к электронному преобразователю может быть провернут относительно измерительного блока от установленного положения.

Датчик интеллектуальный состоит из:

микропроцессорного датчика,

портов коммуникации (ввода/вывода) информации (обычно с протоколом битовой формы).

Содержит:

специальный терминальный порт настройки программы.

аналоговый выход через который осуществляется и коммуникация цифровых сигналов (для протокола HART)

информационный выход через который осуществляется:

управление работой датчика верхним по иерархии управляющим устройством (например, контроллеров или ПК),

коммуникация результатов измерения в цифровом виде

.Датчик с возможностью прямого автоматического управления (сигнализации).

Возможность прямого автоматического управления (сигнализации). Содержит:

дискретный выход (обычно релейный).

Обеспечивает 2-позиционное регулирование или сигнализацию. Настройка (конфигурация) осуществляется через терминальный порт с помощью специальный программы ПК или специального дисплейного клавишного устройства.

При выборе датчиков технологических параметров учитывается ряд факторов метрологического и режимного характера, наиболее существенные из которых следующие:

предельные значения измеряемой величины;

выходной сигнал;

функциональность (наличие встроенных микропроцессоров, многодиапазонность, универсальность);

допустимая для АСУ ТП погрешность, определяющаяся классом точности датчика;

инерционность датчика, характеризующаяся его постоянной времени;

взаимозаменяемость;

влияние физических параметров контролируемой и окружающей среды на работу датчиков;

степень защиты от воздействия воды и пыли (по ГОСТ 14254) в единицах IP;

климатическое исполнение (по ГОСТ 15150);

периодичность поверки (__раз в год) по нормативной (стандартной) или утвержденной методике производителя;

средний срок службы (_ лет (месяцев) не менее)%;

гарантийный срок эксплуатации (не менее _месяцев с момента ввода в эксплуатацию);

показатели надежности (время безотказной работы и т.п.):

разрушающее влияние на датчик различных сред, вследствие абразивных свойств, химического воздействия;

специальное исполнение (например, для пищевой промышленности)

влияние датчика на объект (например, создание препятствий потоку и т.п.)

наличие в месте установки датчика недопустимых для его функционирования полей и излучений;

возможность применения датчика с точки зрения пожарной безопасности;

расстояние, на которое может передаваться информация с датчика;

однотипность в пределах одного проекта, совместимость и взаимозаменяемость;

стоимость изделия, его монтажа и обслуживания и др.

Датчики выбираются в два этапа. На первом этапе задается разновидность датчика, фирма-изготовитель, на втором - определяется типоразмер.

Промежуточные преобразователи являются внутрисистемными, предназначены для преобразования сигнала одного вида в другой без изменения количества информации. Их используют для согласования входных и выходных сигналов КТС. Предварительно входные преобразователи выбирают по классификационным признакам: унификация входного сигнала, характер преобразуемой информации, вид носителей информации. Затем по техническим характеристикам окончательно выбирают тип преобразователя, учитывая необходимый класс точности, вероятность безотказной работы. Аналогичным образом выбирается и выходной преобразователь.

Средства вывода информации управления предназначены для вывода управляющей информации из вычислительных устройств оператору или на исполнительные механизмы. Они преобразуют машинные сигналы и сигналы оператора в форму, которая воспринимается человеком и исполнительными механизмами. Для лучшего восприятия оператором информация выводится в виде сигнализации, контроля, регистрации, диалога. Форма представления определяется технологией работы оператора с выводимой информацией, ее важностью, значением. Средства вывода информации выбирают по классификационным признакам и по техническим характеристикам, с учетом конструктивных и технических особенностей.

Вторичные приборы (ВП) служат для преобразования контролируемых параметров и представления их оператору, кроме того, они могут содержать устройства, позволяющие вводить информацию в другие элементы технических средств АСУ ТП, осуществлять управление технологическими объектами. В настоящее время использование ВП уменьшается, т.к. их функции выполняют мониторы УВК, в связи с использованием SCADA – систем.

Автоматические регуляторы и исполнительные устройства (ИУ). Автоматический регулятор (сейчас это чаще PLC) выполняет задание, определяемое задающим элементом, его работа определяется законом регулирования. Выбор автоматических регуляторов осуществляется в следующем порядке:

1) оценка возможности выбора регулятора по расстоянию, на которое передается регулирующее воздействие;

по пожаробезопасности, наличию вибраций и полей, по разрушающему влиянию среды;

по оценке инерционности регулятора.

Устройства, предназначенные для перемещения регулирующих органов (РО) в системах дистанционного и автоматического управления, называются исполнительными механизмами (ИМ). Выбор исполнительных устройств основан на соблюдении следующих требований:

соответствие принципа действия и конструкции исполнительных устройств задаче автоматизации;

соответствие категории производственного помещения;

соответствие свойствам и значениям регулирующей среды;

обеспечение требуемой надежности и технического ресурса;

безотказная работа в предполагаемом месте установки;

обеспечение необходимости скорости регулирования;

линейность ходовой характеристики.

Средства передачи информации осуществляют перемещение информации в пространстве и предназначены для обмена информацией между распределенным производственным персоналом, а также между техническими средствами по сетям связи различного назначения:

средства связи и сигнализации, предназначенные для обмена речевой и документальной информацией между персоналом АСУ ТП, смежными и вышестоящими подразделениями, централизованного визуального контроля хода технологического процесса, автоматизации процессов контроля за состоянием внешней среды, выдачи персоналу информации о текущем времени и других сигналов;

средства передачи данных (каналы связи), по которым осуществляется передача данных с гарантированным уровнем достоверности; совместимость обеспечивается реализацией требований к параметрам электрических сигналов, алгоритмам взаимодействия с оконечными устройствами и каналами связи;

средства перемещения данных включают устройства перемещения в пространстве документов и носителей информации, при их выборе предпочтение отдается средствам, способным совмещать оконечные устройства и линии связи, а также многофункциональным установкам.

Средства фиксации информации. Под фиксацией информации понимается процесс запоминания сведений на определенный срок с обязательной возможностью их считывания. К устройствам фиксации информации относятся запоминающие устройства, счетные реле, электрические часы, автоматизированные картотеки, информационные справочные машины. Выбор средств фиксации информации осуществляется в следующей последовательности:

по характеру фиксируемой информации;

по количеству запоминаемой информации, скорости ее поступления;

методике использования информации.

Устройства обработки технологической информации предназначены для приема, редактирования, переработке информации и выдачи результатов пользователю в удобной для него форме. Для выбора моделей и числа УВК используют такие данные, как характеристики решаемых задач, требования ко времени решения и надежности работы УВК, технические и эксплуатационные характеристики УВК.

Вспомогательное оборудование включает средства организационной техники, которые выбирают на основе организационных проектов. Различают средства составления текстовой документации, средства размножения и копирования документов, средства обработки документов, средства хранения, поиска и транспортировки документов, средства для чертежных работ и счетных операций, средства сигнализации. Для конкретных АСУ ТП средства оргтехники выбираются с учетом требований системы и технических характеристик применяемых средств.

К основным техническим средствам АСУ ТП относятся системные комплексы, которые выпускаются в виде отдельных устройств, реализующих один вид работ с информацией, или в виде комплексов, осуществляющих ряд функций, несколько видов работ с информацией. Блочно-модульные изделия комплексов позволяют строить разные системы автоматизации технологическими процессами методом агрегирования.

Технические средства агрегатных комплексов выбираются в несколько этапов:

выбор типа комплекса и его модификации в зависимости от статических и динамических характеристик объекта и задач автоматизации;

выбор приборов, входящих в комплекс, в зависимости от характера переработки информации и назначения модулей;

выбор типоразмера аппаратуры в соответствии с технологическими параметрами.

При выборе аппаратуры необходимо учитывать внешнюю среду, источники питания, требования к надежности:

аппаратура для локальных систем управления (ЛСУ), предназначенная для управления отдельными, не связанными между собой объектами. Эти системы образуют нижний уровень управления, являются одноконтурными и однофакторными, имеют частичную степень автоматизации. ЛСУ выполняют функции автоматического контроля, учета, защиты, блокировки, логического управления;

аппаратура для централизованных систем управления, осуществляющая контроль, взаимосвязанное автоматическое управление, регулирование сложными многофакторными объектами. Такие системы являются многоконтурными, для их проектирования требуется расчет и координация уставок регуляторов. Для оперативного управления производством организуются диспетчерские пункты, оснащенные автоматизированными техническими средствами;

аппаратура для комплексных систем управления, которая помимо функций, выполняемых локальными и централизованными системами, предусматривает оптимальное управление, адаптивное управление, расчет ТЭП, оперативное планирование и учет, решение информационных задач для специалистов.

Современные промышленные датчики, нормирующие преобразователи, интеллектуальные устройства сбора информации; промышленные вторичные приборы и другие устройства отображения информации; промышленные исполнительные механизмы, усилители мощности, регулирующие органы и другие аналогичные устройства, выпускаемые ведущими фирмами, смотри в имеющейся на кафедре справочной информации. [ 3 ].

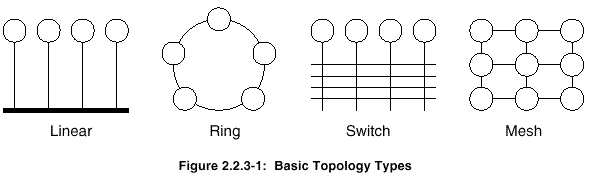

Сетевое оборудование. Топология сетей в АСУТП. Конфигурация системы обработки данных описывает, как вычислительные и коммуникационные элементы объединяются между собой. Поскольку это описание включает в себя много факторов, таких как подключение датчиков, конструктивы исполнения аппаратуры, имеет смысл описывать ее как топологию сетевого объединения как первичного фактора. Основными типами топологий (см. рисунок 3.1) являются: линейная, кольцевая, коммутируемая и решетчатая. В реальных системах могут применяться комбинированные топологии, сочетающие в себе несколько основных типов.

Рисунок 3.1 - Основные типы топологий сетей

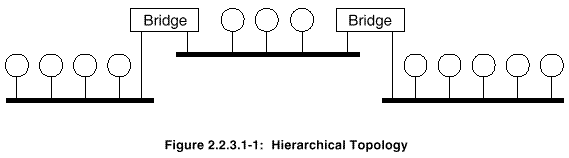

Линейная топология применяется во всех системах на основе разделяемых шин – VME, Mil Std 1553B, Ethernet. К недостаткам этой топологии можно отнести влияние отказов узлов на функционирование системы и наличие физических ограничений на количество объединяемых узлов. Для преодоления этих недостатков используют линейные иерархические топологии (см. рисунок 3.2).

Рисунок 3.2 - Линейная топология

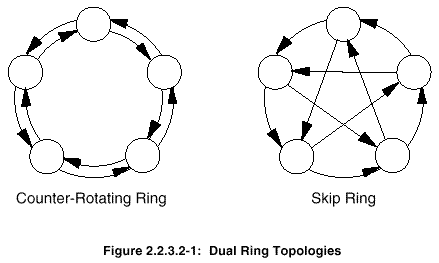

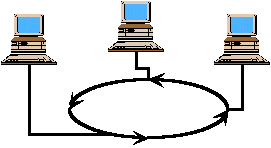

Топология кольца. Кольцевую топологию отличает более высокая производительность и масштабируемость. Кроме того, этот тип топологий отличает большая временная детерминированность работы. К недостаткам можно отнести малую отказоустойчивость. Для повышения надежности используются модифицированные кольцевые топологии (см. рисунок 3.3).

Рисунок 3.3 - Модифицированные кольцевые топологии

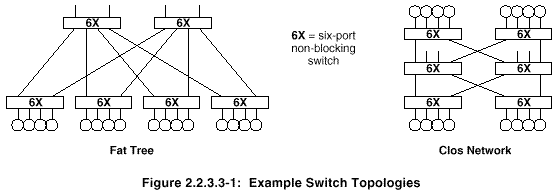

Коммутируемые топологии. Коммутируемые сети и шины достигают максимальной производительности обмена в связи с аппаратной поддержкой маршрутизации пересылок данных. Существуют топологии с полной коммутацией на основе матричных мультиплексоров и топологии звезды, где существует центральный коммутатор, а абоненты расположены в “лучах звезды”. Коммутируемые топологии отличает повышенная удельная стоимость, поэтому применяют модифицированные решения (см. рисунок 3.4)

Рисунок 3.4 - Коммутируемые сети и шины

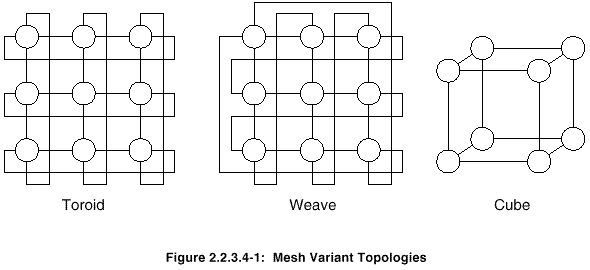

Топология решетки сочетают в себе высокую масштабируемость, повышенную отказоустойчивость, хорошую детерминированность обмена с меньшей удельной стоимостью. Существует большое количество вариаций решетчатых топологий (см. рисунок 3.5).

Рисунок 3.5. - Топологии решетки

О параметрах сетей. Можно выделить три наиболее значимых параметра, по которым некоторым образом сравнивать сети и которые послужат основой для дальнейшей классификации, а именно: топология сети, объем информационного сервиса, предоставляемого сетью, и способ доступа к физическому каналу передачи данных.

Топология сети. Наиболее распространенный тип сетевой топологии — это общая шина. Основное преимущество — простота и дешевизна, лёгкость переконфигурирования. Не боится отключения или подключения устройств во время работы. Хорошо подходит для сильно распределенных объектов. Имеет ряд "генетических" недостатков, а именно, присутствие в каждой точке сети общего трафика, опасность потери связи при одиночном обрыве канала связи или фатальном выходе из строя одного узла.

Топология типа “кольцо” очень популярна со времен выхода на рынок сети Token Ring фирмы IBM. Использование протокола с циклической передачей маркера (IFEE-802.5) позволяет сетям с такой топологией обеспечить абсолютную предсказуемость и хорошую пропускную способность. Основными недостатками топологии являются высокая стоимость организации канала связи, нерациональное (в большинстве случаев) использование сетевого трафика и потеря всей синхронизации сети в случае сбоя и отключения хотя бы одного из узлов.

Таким образом, для топологии "кольцо" (рисунок 3.6) характерно отсутствие конечных точек соединения; сеть замкнута, образуя неразрывное кольцо (необязательно окружность), по которому передаются данные. Начав движение из одной точки такого кольца, данные в конце концов попадают на его начало. Из-за такой особенности данные в кольце движутся всегда в одном направлении. В отличие от «звезды», «кольцу» необходим неразрывный путь между всеми сетевыми компьютерами, поскольку повреждение линии в одном месте приводит к остановке сети. Другой недостаток "кольца" состоит в том, что данные проходят через каждый сетевой компьютер, тем самым затрудняя реализацию принципа ограничения доступа к информации и давая возможность перехвата информации, не адресованной иным пользователям.

Рисунок 3.6. - Топология «кольцо»

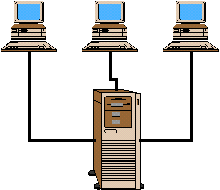

Топология “звезда” являясь логическим продолжением моноканала, обеспечивает дополнительную защиту всей сети от выхода из строя или отключения узлов, позволяет существенно оптимизировать трафик, передавая пакеты только в тe “лучи”, где находятся их получатели. Последнее особенно существенно для сетей, где допускаются коллизии. В сети с топологией типа «звезда» все компьютеры соединены с центральным компьютером или хабом «hub». Прямые соединения между двумя компьютерами такой сети отсутствуют. На рисунке 3.7 показана сеть с топологией «звезда».

Таким образом, основное достоинство такой топологии состоит в том, что если повреждается одно отдельное соединение между компьютером и хабом, то все оставшиеся соединения сети функционируют исправно. Недостаток топологии «звезда» - прямое следствие ее достоинств: если поврежденным окажется сам центральный хаб, то это выведет из строя полностью всю сеть

Рисунок 3.7. - Топология "звезда"

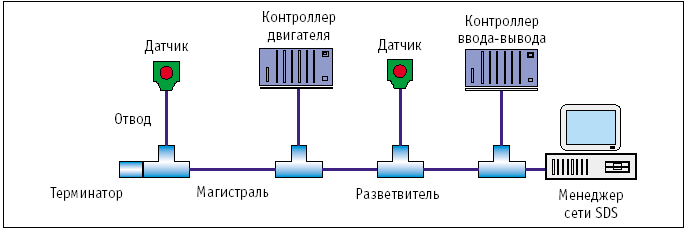

Рисунок 3.8 - Пример сети SDS

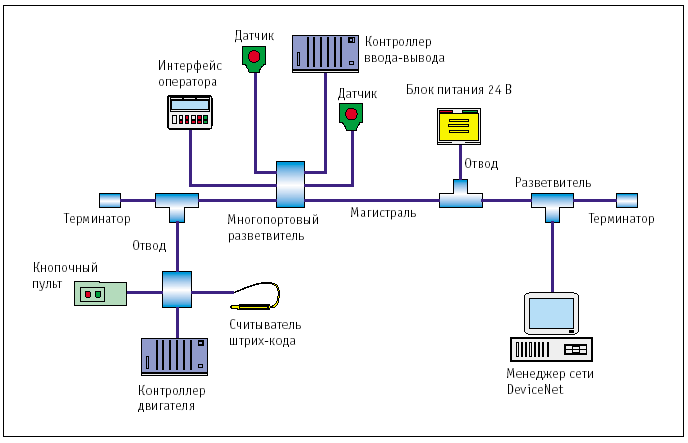

Рисунок 3.9 - Пример сети DeviceNet

Топология «шина» использует один передающий канал, обычно коаксиальный, реже, волоконно-оптический кабель, называемый «шина». Все сетевые компьютеры подсоединяются напрямую к шине. Пример такой сети представлен на рисунке 3.10.

Рисунок 3.10. - Топология "шина"

В сети с топологией «шина» данные следуют в обоих направлениях одновременно. На обоих концах кабеля - шины устанавливаются специальные заглушки (терминаторы). Как и в случае кольца, нарушение соединения в одном месте сети сразу прекратит ее работу. Безопасность данных в сети «шина» - такое же слабое место, как и в сети «кольцо», поскольку данные всей сети проходят через каждый сетевой компьютер.

Подведем итог - какая топология лучше. До тех пор, пока хаб не выйдет из строя, топология «звезда» обладает значительными преимуществами перед всеми остальными. Когда хаб выходит из строя, стоимость его ремонта (с учётом временных и финансовых затрат) оказывается неприемлемо высокой. Ремонт кабеля требует значительно меньших затрат времени и финансов, чем ремонт хаба.

Полное сравнение основных характеристик сетей с разной топологией, заказчики и проектировщики локальных сетей производят с учётом множества факторов, и часто случается так, что, по величине эксплуатационных и ремонтных затрат для "звезды", "кольца" и "шины", отдаётся предпочтение топологии «кольцо» (или «шина»), несмотря на преимущества топологии "звезда".

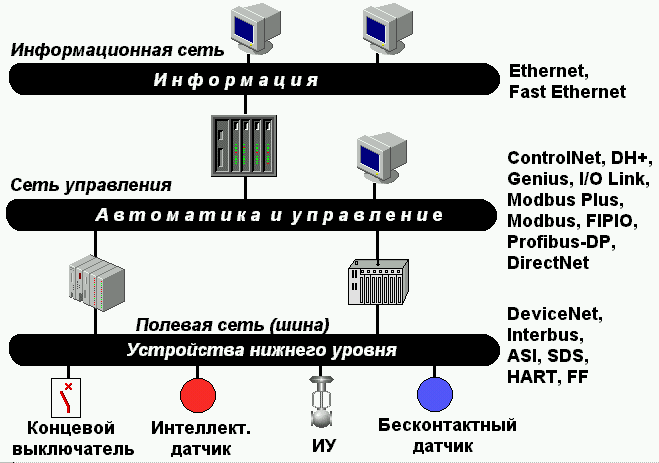

Интерфейсы распределённых систем управления. Современные АСУТП строятся как распределенные системы управления, в которых выделяются 3 уровня организации:

нижний уровень - уровень контроллеров, охватывающих отдельные участки производства; скорости передачи данных на этом уровне до 5Mб/с;

уровень охвата технологического процесса; скорость передачи данных на этом уровне до 5-20Mб/с;

верхний уровень. скорость передачи данных на этом уровне до 50Mб/с.

Интерфейсы распределенных систем управления стандартизированы.

Один из первых и основных стандартов распределенных систем управления - стандарт PROWAY. Этот стандарт определяет интерфейс как магистраль, работающую в реальном времени и обеспечивающий гарантированное время доступа. Стандарт PROWAY послужил основой для стандартов многих других интерфейсов.

Например, на основе этого стандарта позднее разработаны стандарты:

ИРМ - интерфейс распределенной магистрали и его модификации;

ИЛСП - интерфейс линейной связи с последовательной передачей информации;

MAR - Manufacturing Annotation Protocol.

Интерфейсы уровня контроллеров. В настоящее время развивается и находит всё более широкое применение интерфейс полевого уровня - Fieldbus. Его преимущества перед прочими интерфейсами определяются наличием высокоразвитого программного обеспечения. На физическом уровне этот интерфейс фактически полностью использует хорошо развитое и серийно выпускаемое оборудование и аппаратуру интерфейсов RS-232 и RS-485. По этим причинам интерфейс Fieldbus имеет невысокую стоимость, гибкость в различных применениях и высокую надёжность. По совокупности технико-экономических характеристик интерфейс Fieldbus имеет наилучшие перспективы для индустриальных применений в сложных распределённых автоматизированных системах.

Широкое применение имеют также интерфейсы распределенных систем:

ИРМ - интерфейс распределенной магистрали (ГОСТ 26139-84);

Интерфейс ИРПС, ИМ МПК по ВТ 82-85;

PROWAY, стандартизирован МЭК (IEC);

BITBUS, разработан и применяется фирмой Intel;

MAP, разработан и применяется фирмой GM;

MIL-1553 B, MIL-1775 B - разработаны для применения в военной технике USA.

Основные характеристики интерфейсов распределенных систем передачи цифровой информации приведены в таблице 3.

Таблица 3.1

Основные характеристики интерфейсов распределенных систем передачи

|

Характеристика |

ИРМ |

ИЛПС |

BITBUS |

MAP |

MIL-1553 B |

|

1. Метод доступа |

ПП |

ПП |

ПП |

ПМ |

802.4 |

|

2. Передающая среда |

К |

К,ВП |

ВП,К |

ВП,К |

ВП,К |

|

3. Максимальное число станций |

60 |

63 |

32 |

– |

31 |

|

4. Максимальная скорость передачи (Мб/с) |

0,5 |

4 |

2,4 |

5,10 |

1 |

|

5. Максимальная длина сегмента, км |

3 |

3 |

0,3 |

– |

0,1 |

|

6. Формат сообщения |

Ф,П |

Ф,П |

П |

П |

Ф |

|

7. Информационное поле, байт |

256 |

256 |

1024 |

256 |

2 |

|

8. Контроль |

ЦК |

ЦК |

ЦК |

ЦК |

КЧ |

|

9. Способ кодирования информации |

Дф-р |

Дф-р |

БВН |

M-II |

M-II |

Условные обозначения в таблице:

ПП - передача права; ПМ - передача маркера; ВП - витая пара; К - коаксиальный кабель; Ф- фиксированный формат; П – переменный формат; ЦК - циклический контроль; КЧ - контроль четности; Дф-р - дифференциально-разностное; БВН – "без возврата к нулю"; М-II - Манчестер II.

Технология HART для автоматизации технологических процессов. Современные промышленные предприятия представляют собой сложнейшие технические структуры, имеющие разнообразные системы автоматического управления от технологии до организации всего производства. Требования повышения эффективности управления процессом производства связано с заменой аналоговых датчиков на интеллектуальные.

Процесс перехода на интеллектуальные контрольно-измерительные приборы не может быть скачкообразным, поскольку подавляющее число АСУТП как в СНГ являются аналоговыми. Для решения данной задачи используется HART протокол, при котором на аналоговый (токовый) сигнал 4-20 мА накладывается частотно-модулированный цифровой сигнал. HART построен по принципу "главный-подчиненный", то есть полевое устройство отвечает по запросу системы. Протокол допускает наличие двух управляющих устройств: контроллера управляющей системы и коммуникатора. Существует два режима работы датчиков, поддерживающих обмен данными по HART-протоколу.

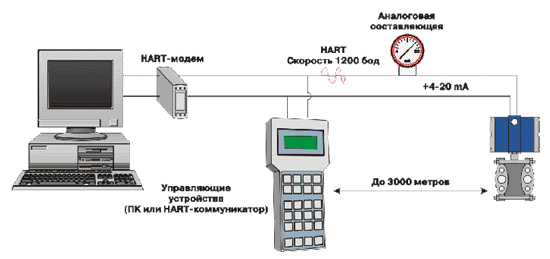

Режим передачи цифровой информации одновременно с аналоговым сигналом представлен на рисунке 3.11. Обычно в этом режиме датчик работает в аналоговых АСУ ТП, а обмен по HART-протоколу осуществляется посредством недорогого портативного контроллера - HART-коммуникатора (например, Метран-650) или компьютера (например, с использованием конфигурационной программы H-Master, через HART/RS232 модем Метран-681). При этом можно удаленно осуществлять полную настройку и конфигурирование датчика.

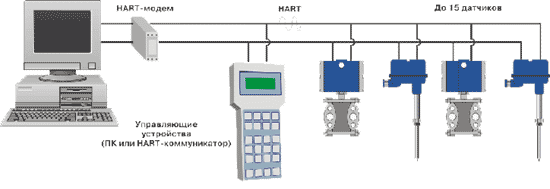

В многоточечном режиме датчик передает и получает информацию только в цифровом виде. Аналоговый выход автоматически фиксируется на минимальном значении 4 мА (только для питания устройства) и не содержит информации об измеряемой величине. Информация о переменных процесса считывается по HART-протоколу (рисунок 3.12).

К одной паре проводов может быть подключено до 15 датчиков. Все приборы в многоточечном режиме имеют свой уникальный адрес от 1 до 15, и обращение к каждому идет по соответствующему адресу. Коммуникатор или система управления определяет все датчики, подключенные к линии, и может работать с любым из них. В качестве среды передачи сигнала используется кабель типа экранированная витая пара. В опасных зонах могут быть использованы барьеры искробезопасности, которые пропускают HART-сигнал

Рисунок 3.11. - Режим передачи цифровой информации одновременно с аналоговым сигналом

Рисунок 3.12. - Многоточечный режим работы датчиков

В HART-протоколе максимальная длина кабеля связана с эквивалентным сопротивлением сети и максимально допустимой емкостью системы. В таблице 1 представлена информация о максимальной длине кабеля как функции от количества приборов, подключенных к цепи и удельной емкости кабеля.

Таблица 3.2

Максимальная длина кабеля в многоточечном режиме (сечение кабеля 1,0 мм2)

|

Количество приборов |

65 нФ/км |

95 нФ/км |

160 нФ/км |

225 нФ/км |

|

1 |

2,8 км |

2,0 км |

1,3 км |

1,0 км |

|

5 |

2,5 км |

1,8 км |

1,1 км |

0,9 км |

|

10 |

2,2 км |

1,6 км |

1,0 км |

0,8 км |

|

15 |

1,8 км |

1,4 км |

0,9 км |

0,7 км |

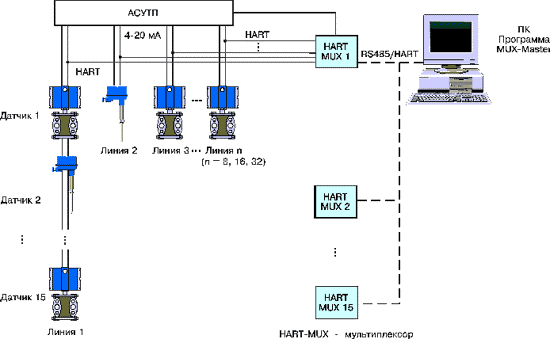

Зачастую в аналоговой АСУТП присутствует множество интеллектуальных полевых приборов, работающих в режиме совместимости с токовой петлей 4-20мА. В этом случае удаленная настройка и конфигурирование датчиков при помощи HART-коммуникатора или HART-модема требует последовательного подключения коммуникационного устройства к каждой линии 4-20 мА, идущей от соответствующих приборов. Для решения поставленной задачи предлагается использовать HART-мультиплексор Метран-670. При таком подходе приборы продолжают передавать измерительную информацию в систему по токовому выходу 4-20 мА, а их конфигурация может быть изменена с одного цифрового выхода управляющей системы (рисунок 3.13). При этом можно объединить в сеть около 500 приборов (например, 30 мультиплексоров соединенных по RS485 , 16 каналов каждый).

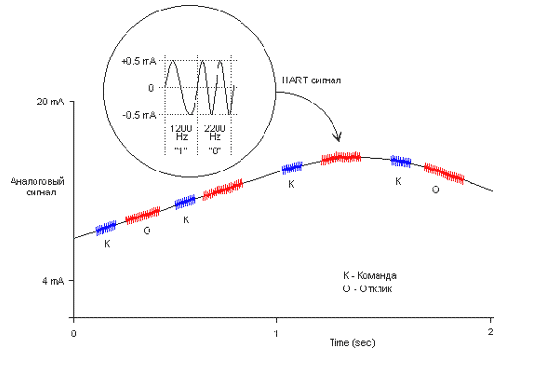

Согласно семиуровневой модели взаимодействия открытых систем (модель OSI), HART протокол реализует следующие три уровня: физический, канальный и прикладной. Физический уровень описывает характеристики сигнала и среду передачи данных. Для передачи цифровой информации HART-протокол версии 5.0 использует метод частотной модуляции. В режиме тока, высокочастотная HART-составляющая накладываются на аналоговый измерительный сигнал 4-20 мА. Эта составляющая не влияет на аналоговый сигнал и легко может быть удалена при помощи фильтра нижних частот.

линия 1 - многоточечный режим работы датчиков, линии 2,3, …

n - режим передачи цифровой информации одновременно с аналоговым сигналом

Рисунок 3.13. - Управление датчиками через мультиплексор Метран-670

Двоичные значения передаются со скоростью обмена данными 1200 Бод. Логическая "1" представлена одиночным циклом 1200 Гц, а логический "0" представлен приблизительно двумя циклами 2200 Гц. Такой выбор частот для формирования сигнала и скорости передачи данных соответствует телефонному стандарту BELL 202 (кодировка сигнала методом частотного сдвига) в полудуплексной форме. HART-сигнал обеспечивает двухстороннюю цифровую коммуникацию. HART протокол позволяет управляющей системе получить от полевого устройства два-четыре цифровых сообщения в секунду (рисунок 3.14).

Рисунок 3.14. - Обмен данными по HART-протоколу

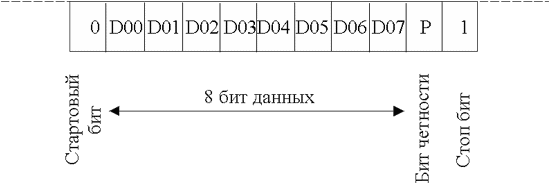

HART-сообщение кодируется как последовательность 8-разрядных байт, которые передаются с использованием стандартного UART (Universal Asynchronous Receiver/Transmitter - Универсальный Асинхронный Приемник/Передатчик). К каждому байту добавляется стартовый бит, бит четности и стоп-бит. Это позволяет принимающему устройству UART распознавать начало каждого символа и обнаружить ошибку в разрядах из-за помех. HART использует проверку на четность. Таким образом, одиночный 8-разрядный байт посылается как следующая последовательность битов (рисунок 3.15): 1 начальный бит (0), 8 битов информации, 1 бит четности и 1 конечный бит (1). Бит четности верный (1), если количество единиц в информационном байте четное.

Рисунок 3.15 – Формат байта в HART сообщении

Канальный уровень разделен на подуровни:

логический контроль связи позволяет принимать сообщение;

контроль доступа к среде определяет время обращения определенного устройства к каналу для передачи сообщения.

Обмен информацией между HART-объектами, выполняется в виде кадров. Кадр ограничен комбинацией символов: преамбулы и ограничителя, которые определяют начало кадра, и полем счетчика байт, которое определяет конец кадра (рисунок.3.16). Всем кадрам, передаваемым HART-приборами, предшествует определенный набор шестнадцатеричных символов. Эти символы называются преамбулой и обусловлены задачами физического уровня для синхронизации приемника.

Кадр "Управляющее устройство -> Датчик"

|

Преамбула |

Ограничитель |

Адрес |

Команда |

Счетчик байт |

[Данные] |

Контр. байт |

Кадр "Датчик -> Управляющее устройство"

|

Преамбула |

Ограничитель |

Адрес |

Команда |

Счетчик байт |

Статус |

[Данные] |

Контр. байт |

Рисунок 3.16. - Рисунок 2.20 – Формат HART-кадра

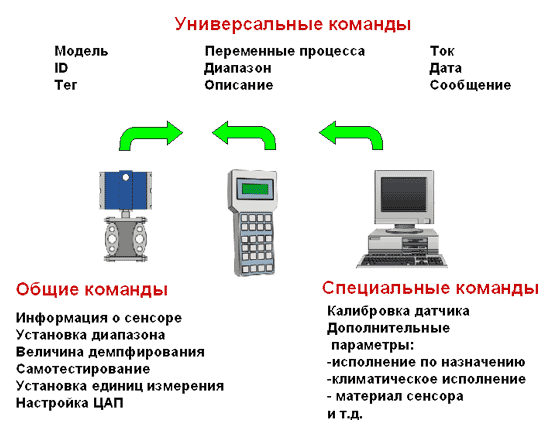

На прикладном уровне осуществляется взаимодействие с пользователем. Здесь описываются команды HART-протокола, используемые для работы с первичными HART-устройствами. Существует три типа HART команд: универсальные, общие и специальные (рисунок 3.17).

Рисунок 3.16. - Рисунок 2.21 – Типы команд HART-протокола

Универсальные команды поддерживают все полевые HART-приборы. Эти команды обеспечивают интероперабельность между продуктами от разных производителей и доступ к наиболее общей информации, одинаковой для всех полевых приборов: переменные процесса, производитель, модель и маркировка.

Общие команды представляют функции, которые выполняют большое количество полевых устройств. Эти команды являются необязательными. Они включают такие действия как изменение диапазона, выбор единиц измерения и самотестирование. Обычно полевое HART- устройство поддерживает 12-15 общих команд.

Специальные команды различны для каждого прибора. Эти команды представляют уникальные функции устройства или способы доступа к данным и назначаются производителем.

Однако без подробного технического описания каждого полевого устройства трудно создавать программное обеспечение, использующее функции прибора в полном объеме. Эту возможность обеспечивает язык описания устройства (Device Description Language). Производители полевого оборудования применяют DDL для создания описания устройства (DD) со всеми уникальными характеристиками приборов. Таким образом, DDL-совместимая система может использовать все возможности устройства, включая поддержку специальных команд. Центральная база данных всех описаний устройств поддерживается фондом HART-коммуникации (HART Communication Foundation). Таким образом, приборы от разных производителей становятся полностью совместимыми.

Для расширения возможностей протокола фондом HART коммуникации недавно была утверждена версия протокола HART 6.0. Основным усовершенствованием этой версии является разработка нового фазомодулированного способа передачи данных, позволяющего значительно увеличить скорость обмена информации (от двух транзакций в секунду в версии 5.0 до 12 в версии 6.0). Новые спецификации HART 6.0 приведены в соответствие стандартам ISO и IEC (Международной электротехнической комиссии). Так же в новой версии протокола расширен список стандартных команд. Основным требованием HART 6.0 является обеспечение обратной совместимости версий, то есть новая версия совместима с предыдущими.

В заключение отметим, что компанией "Метран" разработан и выпускается широкий спектр приборной продукции с поддержкой коммуникационного протокола HART, начиная от датчиков давления, температуры, расхода до устройств коммуникации (HART-коммуникатор, HART-модем, HART-мультиплексор) и программного обеспечения (H-Master и MUX-Master).

Протокол HART - широко известный промышленный стандарт для усовершенствования токовой петли 4-20 мА до возможности цифровой коммуникации. Использование этой технологии быстро растет, так как Заказчики уже оценили преимущества интеллектуального оборудования. Протокол HART позволяет передавать одновременно аналоговый и цифровой сигнал по одной и той же паре проводов. При этом сохраняется полная совместимость и надежность существующих аналоговых линий 4-20 мА.

Таким образом HART это

Открытый стандарт, работающий с любой системой управления. Протокол HART поддерживается всеми ведущими производителями оборудования и программного обеспечения в области промышленной автоматизации.

Одновременная аналоговая и цифровая коммуникация. HART-протокол позволяет передавать одновременно аналоговый и цифровой сигнал по одной и той же паре проводов.

Совместимость с существующим оборудованием 4-20 мА и линиями связи. Фактически, датчики с HART можно ставить на место аналоговых и с помощью средств HART-коммуникации использовать все преимущества цифрового обмена уже в существующих аналоговых системах.

Удаленная диагностика и настройка. Технический персонал может дистанционно осуществлять диагностику и настройку полевых приборов, используя для этого коммуникатор или компьютер с соответствующим программным обеспечением. Это особенно удобно в зимний период времени, когда датчики расположены в труднодоступных местах, на больших расстояниях друг от друга, а так же в условиях вредных или опасных производств.

Возможность подключения к одной линии нескольких датчиков. Объединение интеллектуальных датчиков в систему с цифровой передачей данных позволяет сократить расходы на кабельную продукцию, установку, наладку и на текущее техническое обслуживание.

Передача нескольких параметров одновременно. HART-протокол удобен при работе с многопараметрическими приборами (например, расходомерами), т.к. позволяет получать информацию о нескольких переменных процесса по одной паре проводов.

Использование во взрывоопасных зонах. Приборы, поддерживающие HART-протокол, могут устанавливаться во взрывоопасных зонах класса 0, класса 1 и класса 2.

Оперативная информация о состоянии прибора. Непрерывная самодиагностика обеспечивает высокую надежность оборудования. Информация о состоянии прибора передается в каждом сообщении от устройства.

Доступ к параметрам прибора. Пользователь имеет возможность прочитать любые параметры датчика: значения переменных, единицы и диапазон измерения, индивидуальные параметры прибора (позиция по проекту, дата последней калибровки).

Сетевая архитектура системы управления. Как показано на рисунке 3.17, система управления технологическим процессом представляет собой многоуровневую структуру.

Устройства верхнего уровня (компьютеры, концентраторы) на своем уровне обмениваются большими объемами информации. Эта информация защищена механизмами подтверждений и повторов на уровне протоколов взаимодействия. Пересылаемый массив данных может быть доступен не только центральному устройству, но и другим узлам сети этого уровня. Это означает, что сеть является равноправной (одноранговой), т. е. определяется моделью взаимодействия peer-to-peer (равный с равным). Время доставки информации не является доминирующим требованием к этой сети (речь идет о жестком реальном времени). Сети, обеспечивающие информационный обмен на этом уровне, называют информационными сетями. Наиболее ярким представителем сетей этого уровня является Ethernet с протоколом TCP/IP.

Рисунок 3.17 -. Сетевая архитектура системы правления

Сети, обеспечивающие информационные обмен между контроллерами, датчиками и исполнительными устройствами, часто объединяются под общим названием "промышленные сети" (Fieldbus дословно переводится как "полевая сеть").

Их можно разделить на два уровня:

- управляющие промышленные сети, решающие задачи сбора и обработки данных на уровне промышленных контроллеров, управления технологическим процессом;

- полевые сети или шины, задачи которых сводятся к опросу датчиков и управлению работой разнообразных исполнительных устройств.

На сегодняшний день спектр протоколов для обоих этих классов промышленных сетей (управляющие и полевые) довольно широк. CAN, FIP, Profibus, ControlNet, DH+, Modbus, Modbus plus, Genius, DirectNet, DeviceNet, Interbus, SDS, ASI, HART, FF и еще несколько десятков протоколов присутствуют сегодня на рынке промышленных сетей. Каждая из сетей имеет свои особенности и области применения.

Полевые шины. В последние годы проявилась тенденция применения в системах управления технологий сквозного сетевого доступа: от мощных супервизорных компьютеров и многофункциональных контроллеров до интеллектуальных полевых устройств (датчики, исполнительные устройства и т. п.). При этом такая связь должна удовлетворять всем современным требованиям по функциональности, надежности и открытости. Рассмотренные ниже полевые шины предназначены для непосредственного взаимодействия с устройствами полевого уровня.

Полевые шины (шины уровня датчиков и исполнительных устройств) должны удовлетворять двум требованиям. Во-первых, необходимо передавать данные в соответствии с жестким временным регламентом. Во-вторых, объем данных должен быть минимальным, чтобы обеспечить работоспособность сети в критические по нагрузкам моменты. Сеть уровня датчиков обеспечивает непосредственный интерфейс между реальным технологическим процессом и промышленными контроллерами.

Передаваемую в такой сети информацию можно разделить на два основных типа: данные о процессе и параметрические данные. Оба типа данных принципиально различны и предъявляют к коммуникационной системе разные требования.

Данные о процессе (изменение состояния кранов, переключателей, управляющих сигналов и т. п.) не являются сложными и, как правило, определяются несколькими информационными битами. Объем такой информации имеет четкую тенденцию к сокращению. Совсем недавно эти данные для одного простого устройства занимали 8-16 бит. Но уже сейчас развитие технологии привело к тому, что с простейших датчиков (дискретного типа) приходит всего 1-2 бита информации.

Данные о процессе имеют явно выраженный циклический характер. Более того, для реализации задач автоматического управления необходимо, чтобы опрос каналов и выдача команд на управление проводились через регламентируемые интервалы времени. Это так называемое требование детерминированности коммуникационной системы. Благодаря небольшому объему передаваемых данных системы промышленной связи способны действительно удовлетворять временным требованиям со стороны реальных процессов.

Параметрические данные необходимы как для отображения текущего состояния сетевых устройств (интеллектуальных), так и их перепрограммирования. В противоположность данным о процессе параметрическая информация не имеет циклического характера. Доступ к ней реализуется по запросу, в ациклическом режиме. Передача параметрических данных требует и реализует методы специальной защиты, а также механизмов подтверждений. Комплексный параметрический блок для интеллектуальных устройств занимает от нескольких десятков байт до нескольких сотен килобайт. В сравнении с быстро меняющимися данными временные требования для передачи параметров можно считать некритичными. В зависимости от типа устройств и протяженности сети требования по времени простираются от нескольких сотен миллисекунд до нескольких минут.

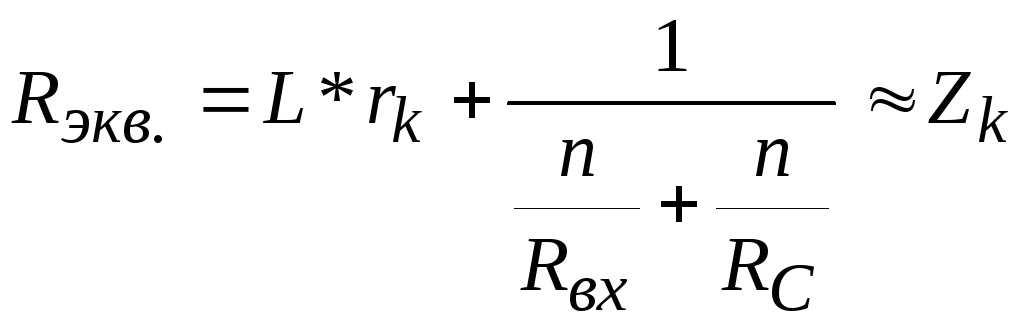

Методика определения параметров линии связи

1. Исходя из требуемого значения скорости информационного обмена С вычислить длительность информационного бита по формуле:

Тb = 1 / C.

2. Задать максимальное напряжение сигнала U0, которое должно присутствовать на входе самого отдаленного приемника.

3. Задать максимально допустимый уровень искажений сигнала (%) на входе самого отдаленного приемника.

4. Задать требуемое значение длины линии связи L (м).

5. Вычислить максимальное допустимое значение омического сопротивления:

RL = RC*(Umin - U0) / U0,

где RL - полное омическое сопротивление кабеля длиной L;

RC - сопротивление согласующего резистора, равное волновому сопротивления кабеля;

Umin - минимальное напряжение сигнала на выходе формирователя (Umin = 1,5 В);

6. Вычислить погонное сопротивление кабеля по формуле

rК = RL / L.

7. Руководствуясь справочными данными, выбрать кабель, волновое сопротивление которого равно принятому RC, а погонное - не более вычисленного rК.

8. Вычислить длительность переднего фронта импульса (время нарастания сигнала от 10 % до 90 % его максимального уровня), воспользовавшись параметрами выбранного кабеля:

tr = 2,2*Rэкв.*Ck*L,

где tr - длительность переднего фронта сигнала на входе самого удаленного приемника;

Ck - погонная емкость кабеля;

Rэкв. - эквивалентное активное сопротивление нагрузки формирователя, определяемое по формуле:

Rвх - входное сопротивление приемника;

RС - сопротивление согласующего резистора;

n - предполагаемое количество приемников, подключаемое к кабелю;

Zk - волновое сопротивление кабеля.

9. Установить реальное значение искажений сигнала на входе самого удаленного приемника , которое определяется как соотношение длительности переднего фронта сигнала, рассчитанной в п. 8, к полной длительности информационного бита, рассчитанного в п. 1, а также минимальным напряжением сигнала на входе самого удаленного приемника U0 в соответствии с графиками (см. рис. 3). Если полученный уровень искажений превышает допустимый согласно п. 3, следует повторить выбор кабеля. При этом кабель должен иметь меньшие значения погонного сопротивления и погонной емкости, чем выбранный в п. 7. Если не удается выбрать кабель с лучшими параметрами, следует снизить значение скорости обмена либо сократить протяженность линии связи.

В реальных условиях разработчику нередко приходится решать обратную задачу, а именно, по имеющимся параметрам приобретенных приемопередатчиков, требуемой протяженности линии связи и параметрам стандартного кабеля определять максимально возможное значение скорости передачи данных. Рассмотрим конкретный пример.

Пусть требуемая длина линии связи составляет 1200 м. В качестве среды обмена предполагается применить неэкранированную витую пару на основе провода МГШВ 0,35. Кроме того, используется приемопередатчик фирмы Octagon Systems типа NIM, построенный на базе интегральной микросхемы MAX1480B. Необходимо определить максимальное значение скорости передачи данных.

1. Исходя из предположения, что волновое сопротивление линии связи составляет около 180 - 200 Ом, а погонная емкость - 80 - 100 пФ/м, вычисляемая длительность переднего фронта передаваемого бита информации:

tr = 2,2*Rэкв.*Ck*L = 2,2*(180...200)*(80...100)*1200 = (38,02...52,08) мкс.

2. Допускаемое отношение длительности переднего фронта к полной длительности передаваемого бита информации MAX1480B составляет 0,5. Таким образом, максимальное значение скорости передачи данных лежит в диапазоне, определяемом следующим соотношением:

2 / (52,08*10-6) Сmax 2 / (38,02*10-6),

9600,6 бит/с Сmax 13151,0 бит/с.

Если в качестве среды обмена применять кабель типа 9842 фирмы Belden, волновое сопротивление которого составляет 120 Ом, а погонная емкость - 42 пФ/м, то максимально возможное значение скорости передачи будет составлять около 37594 бит/с.

Разработчик системы передачи данных должен учитывать тот факт, что на качество ее функционирования могут оказывать влияние такие эффекты, как помехи, наведенные на линию связи, разность потенциалов земли в местах размещения технических средств системы, активные и реактивные потери мощности, а также отражения, которые могут иметь место при высоких скоростях обмена. Степень влияния электромагнитных помех и разности потенциалов земли зависит от условий, в которых функционирует система, и ее эффективность определяется разными факторами. Активные и реактивные потери зависят от качества применяемого кабеля. Отражения являются результатом внесения каждым устройством реактивных составляющих в эквивалентную нагрузку, подключенную к выходу формирователя, находящегося в активном состоянии. При этом реактивные составляющие имеют преимущественно емкостной характер. Разработчик должен учитывать, что даже при невысоких скоростях обмена, например 19,2 кбит/с, длительности переднего и заднего фронта информационного бита могут составлять не более 10 нс, а приемники могут иметь еще более высокое быстродействие. Таким образом, если не приняты специальные меры, то даже кратковременные помехи могут привести к нарушению целостности потока передаваемых данных, в том числе при низких скоростях обмена.

Основная литература

Пьявченко Т. А. Проектирование АСУТП в SCADA-системе: Учебное пособие. Таганрог: изд-во ТРТУ. 2007. – 128 с.

Номенклатурные справочники и прайс-листы фирм производителей современных технических средств автоматизации (СНГ и дальнее зарубежье, 2003-2011 г, имеются на кафедре АТУ, в том числе в электронном варианте)

Автоматическое управление в химической промышленности: Учебник ВУЗов./Под ред. Е.Г.Дудникова. - ML: Химия, 1987. 168 с, ил.

Дополнительная литература

Федоров Ю.Н. Справочник инженера по АСУТП: Проектирование и разработка. – M.: Инфра-Инженерия, 2008. – 928 с.

Нестеров А.Л. Проектирование АСУТП: Методическое пособие. Книга 1. – СПб.: Издательство ДЕАН, – 2006. – 757 с

Нестеров А.Л. Проектирование АСУТП: Методическое пособие. Книга 2. – СПб.: Издательство ДЕАН, – 2009. – 944 с

Wolfgang Altmann. Practical Process Control for Engineers and Technicians. Newnes An imprint of Elsevier Linacre House, Jordan Hill, Oxford OX2 8DP. 2005