5.2.6 Запуск

Оператор в таблице 3 мастер-карты указывает дату и время установки отдельных узлов АЛ и ставит свою подпись.

Включение АЛ оператор осуществляет за (30-40) мин до начала запуска (перед подачей желатиновой массы) нажатием кнопки 1 (см. рис. 4), одновременно включает масляный насос-дозатор (далее – насос), нажатием кнопки включение/выключение 3 (см. рис. 9) на блоке управления насоса 2 для смазки ленты. Частоту дозирования масла насосом оператор устанавливает в пределах (25-65) мл/мин с помощью кнопок 3 и 4. Длину хода инжекторного клапана насоса в пределах (40-60) % – ручкой регулирования 5. Приготовление смеси для заполнения расходной циллиндрической емкости и периодичность ее заполнения маслом см. п. 5.3.4.

На регуляторах температуры 7 и 8 (см. рис. 4) соответственно левой и правой распределительных коробок оператор устанавливает температуру в пределах (57-63) °С.

Подсобный рабочий с помощью электротельфера поз. 21-01 в соответствии с РИ МИК 06-047 поднимает на площадку эстакады передаточные емкости с желатиновой массой поз. 8-14 и наполнителем поз. 19-08 (при необходимости подогрева – поз. 8-14). Оператор подсоединяет их к АЛ. Перед присоединением шлангов к емкости с желатиновой массой, оператор должен электрическим феном поз. 23-07 разогреть выходной штуцер и фланцевое соединение емкости, желатиновая масса должна беспрепятственно поступать в шланги.

Для поддержания температуры желатиновой массы в пределах (56±3)°С, и наполнителя, в пределах, указанных в таблице 1 мастер-карты, емкость поз. 8-14, оснащенная водяной рубашкой, подключается с помощью электрических жгутов к блоку нагрева и контроля температуры поз. 23-03. Включение блока осуществляется поворотом переключателя в положение «ON». При этом на дисплее высвечиваются цифры: нижняя является заданной температурой, верхняя показывает фактическую температуру воды в рубашке передаточной емкости, а также загорается зеленая лампочка, подтверждающая заданную температуру.

При необходимости проведения процесса при постоянном перемешивании наполнителя (таблица 1 мастер-карты), на передаточную емкость с наполнителем оператор устанавливает и закрепляет миксер пневматический поз.23-02 так, чтобы при включении миксера мешалка не касалась дна емкости. Выключение миксера оператор осуществляет до того момента, когда уровень наполнителя в передаточной емкости опустится настолько, что откроются лопасти мешалки.

Оператор делает отметки по сборке и подготовке к запуску АЛ в форме «Контроль подготовки производства» и расписывается, контроль исполнения осуществляет мастер смены, делает отметки в форме и ставит подпись, которая служит разрешением для запуска серии продукта.

При запуске машины корпус насоса должен находиться в поднятом положении, а отсечной клапан клина – закрыт (находиться в положении под углом 45°)!

Для запуска АЛ, оператор должен выполнить следующие действия:

убедиться, что все инструменты (отвертка, ключ, стежень из фторопласта для заправления ленты) уложены на тележку поз. 23-09;

проверить подачу сжатого воздуха на машину (по показанию давления на манометре);

проверить подачу захоложенной воды на формовочные барабаны (по показанию регулятора температуры формовочных барабанов 10 (см. рис. 4);

проверить систему подачи наполнителя (правильность подключения шланга к передаточной емкости с наполнителем поз. 19-08, подведения трубок подачи и возврата наполнителя), открыть вентиль на емкости заполнить систему наполнителем;

нажатием кнопки 3 запустить машину на холостом ходу на несколько минут, без подачи желатиновой ленты (клин должен быть поднят и зафиксирован, ворота распределительных коробок подняты), чтобы проверить герметичность системы подачи наполнителя (уровень масла в дозирующем насосе при этом не должен меняться);

проверить систему подачи желатиновой массы (правильность расположения распределительных коробок 22 (см. рис. 2), функционирование поплавков в них, подсоединение пальчиковых нагревателей распределительных коробок и их работоспособность);

проверить работу извлекающих роликов 13 (см. рис. 3), правильность установления щеток 14 (см. рис.3) относительно пресс-форм 15, установления лотков 10 (см. рис. 2);

проверить, работает ли конвейер в двух направлениях, повернув переключатель направления движения ленты на блоке управления конвейера сначала в положение «REVERS» (лента должна двигаться в направлении – к контейнеру для брака), затем в нейтральное положение (конвейер останавливается) и затем в положение «FORWARD» (лента должна двигаться в направлении – к сушилке);

проверить работу створок барабанной сушилки, попеременно включая тумблеры барабанной сушилки с 1-го по 5-й и поступление потока воздуха, для чего отодвинуть защитное стекло (по движению потока подогреваемого воздуха).

в соответствии с данными таблицы 2 мастер-карты установить скорость машины на регуляторе 6 (см. рис.4);

соединить шланги подачи желатиновой массы 1 (см. рис. 6) с патрубками 9 распределительных коробок 8;

убедиться, что температура желатиновой массы на регуляторе 7 и 8 (см. рис. 4) находится в пределах (56±3)0С;

задать температуру формовочных барабанов 5 (см. рис. 6) на регуляторе 10 (см. рис.4), в диапазоне (15-17) °С;

опустить ворота 4 (см. рис. 6) распределительных коробок 8 на барабаны 5;

подняв крышку 10 проверить, поступает ли желатиновая масса в распределительные

коробки 8 (см. рис. 6) и заполнить их, поплавки в распределительных коробках должны свободно перемещаться и не давать им переполниться желатиновой массой;

поднять с помощью винтов 3 ворота распределительных коробок 4 на (0,7 – 0,8) мм;

запустить машину нажатием кнопки «Пуск» 3 (см. рис.4) на панели управления;

убедиться, что желатин поступает на формовочные барабаны 5 (см. рис. 6), если этого не происходит, проверить зазор между воротами 4 распределительной коробки 8 и барабаном 5 на наличие посторонних предметов или застывшего желатина, удалить их;

дождаться, когда лента появится из-под узла смазки 26 (см. рис. 2), снять ленту с барабана и быстро заправить ее в узел смазки по схеме, изображенной на рисунке 7, обе ленты могут выйти на этом этапе одновременно, поэтому нужно следить, чтобы ни одна из них не попала под распределительную коробку 8 (см. рис. 6).

Оператор в таблице 4 мастер- карты отмечает дату и время запуска АЛ. Время запуска – период, от момента поступления желатиновой ленты на формовочные барабаны, выставление толщины ленты, установление хода насоса (по результатам проверки массы наполнителя) до момента включения машины в автоматическом режиме.

Время запуска машины не должно превышать 1 час. При возникновении причин, по которым время запуска увеличивается (например, повторная синхронизация машины по причине плохой герметизации капсул, замена оснастки в связи с поломкой и т. д.), оператор ставит в известность технолога (ст. мастера) или мастера смены.

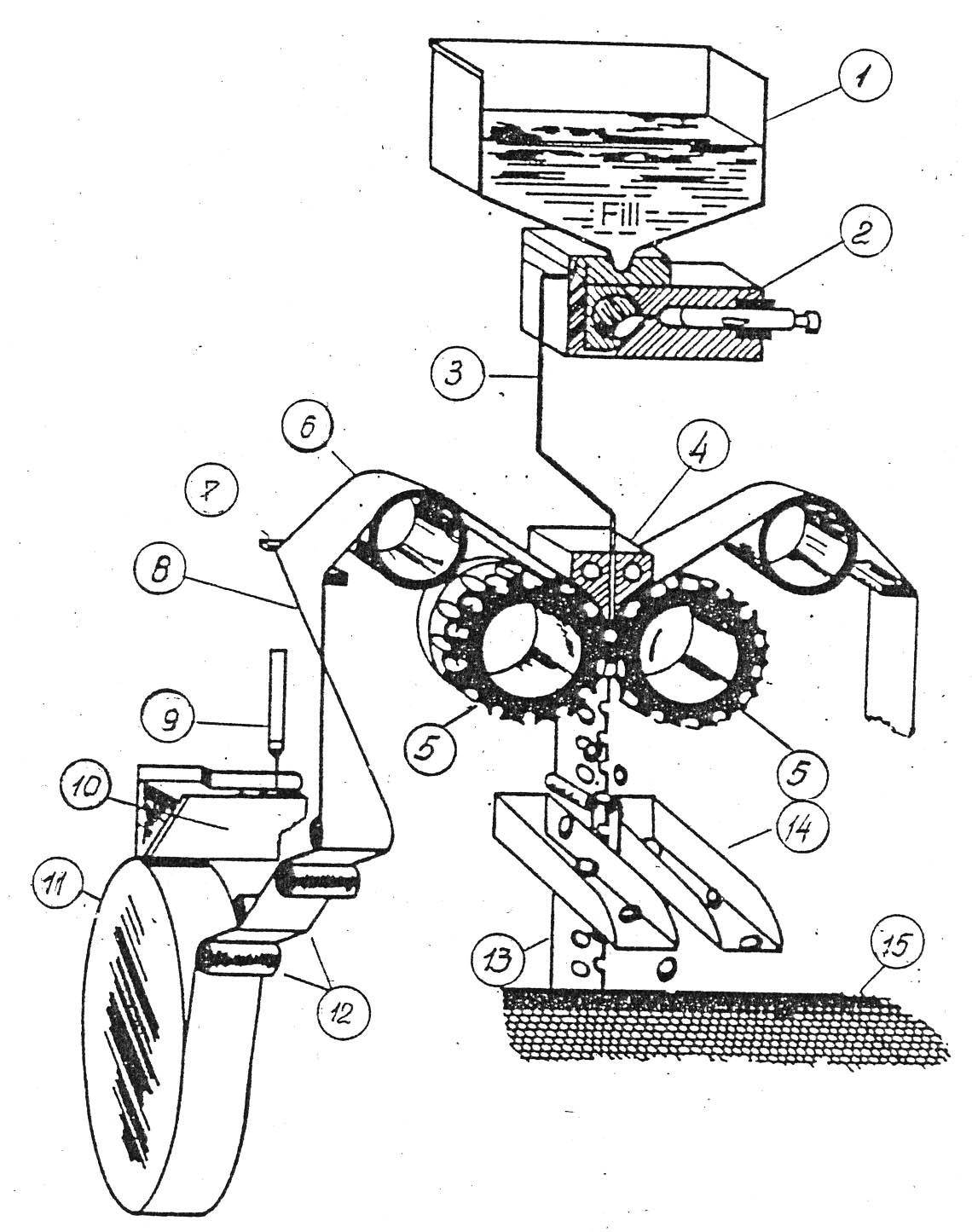

Схематически процесс инкапсуляции изображен на рисунке 7.

1 – емкость с наполнителем;

2 – дозирующий насос;

3 – трубка подачи наполнителя;

Рисунок 7

4 – сегмент клина;

5 – пресс-формы;

6 – подающие ролики;

7 – направляющие стержни;

8 – желатиновая лента;

9 – шланг подачи желатиновой массы;

10 – распределительная коробка;

11 – формующий барабан;

12 – смазочные ролики;

13 – желатиновая сетка;

14 – лоток;

15 – ленточный конвейер.

Технологический процесс

На протяжении всего технологического процесса капсулирования требуется заполнять

«Отчет по работе АЛ по производству МЖК» таблица 5 (приложение 1).

Оператор в таблицу 5 вносит следующую информацию:

наименование продукта;

№ серии;

№ поз. оборудования

оператор;

дата, время (внесения информации);

скорость машины;

по наполнителю:

№ емкости;

массу наполнителя, кг;

время подачи на АЛ (с момента подключения к системе подачи наполнителя);

по желатиновой массе:

№ варки;

№ емкости;

массу, кг;

вязкость, сПз;

время подачи на АЛ (с момента подключения к АЛ).

Смена передаточных емкостей с наполнителем и желатиновой массой должна осуществляться вовремя.

Контроль толщины желатиновой ленты необходим (толщина ленты не должна выходить за указанные пределы), так как при ее увеличении увеличивается расход желатиновой массы, а при снижении из-за тонкой стенки оболочки в процессе предварительной сушки в барабанной сушилке может произойти течь капсул.