Волынский ТКМиП

.pdf

119

Глава 6.

Клеильно - обрезной цех фанерного предприятия

6.1. Приготовление и нанесение клея на шпон

Многокомпонентные клеи приготовляют в стационарных или передвижных клеемешалках вместимостью 300-500 л, располагаемых на полу цеха или вме- стимостью 150-200 л, размещаемых над клеевыми вальцами. Клеемешалка име- ет вал с лопастями или с планетарным механизмом. Частота вращения вала 4555 мин-1. Для охлаждения клея аппарат имеет водяную рубашку, в которую на- правляют водопроводную воду. Время перемешивания составляет 15-30 мин. Последним из компонентов вводят наполнитель.

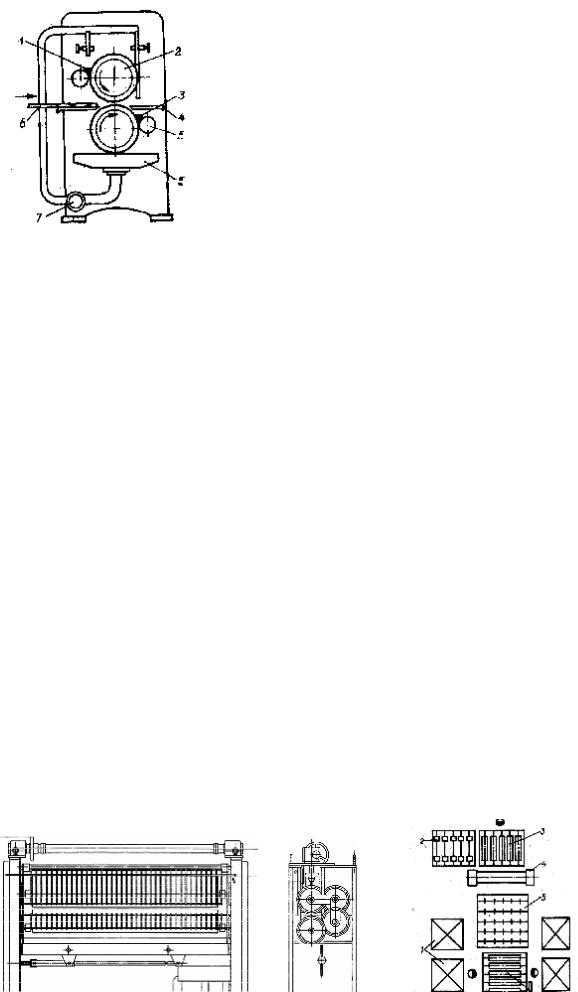

Для экономии клея прибегают к его вспениванию. Для этого добавляют в смолу поверхностно - активные вещества (альбумин, ОП-10, сапонал и др.) в количестве 0,2-1%. Вспенивающий аппарат представляет собой многолопастную мешалку (рис.6.1) с частотой вращения рабочего органа 250 -300 мин-1. За 5-10 минут объём смолы увеличивается в 3-5 раз. После этого в нее добавляют отвердитель и снова переме- шивают 5-10 минут. Устойчивость пены составляет не менее 8 часов. Наибольшее распространение по- лучил вспениватель конструкции Усть-Ижорского

фанерного завода вместимостью 600 л.

Рис.6.1. Вспениватель клея

Доля стоимости клея в себестоимости фанеры составляет примерно 20%, по- этому экономному расходованию клея уделяется большое внимание. Наиболее распространенным является контактный способ, реализуемый обычно с помо- щью клеенаносящих вальцов (рис.6.2).

Клеенаносящий станок имеет наносящие и дозирующие вальцы, которые могут быть металлическими или обрезиненными. Металлические должны иметь на

своей поверхности рифление в виде мелких углублений с целью удержания клея. Обрезиненные имеют два слоя резины - внутри толстый слой мягкой рези- ны, а снаружи жесткий слой тонкой резины, что позволяет избежать больших контактных напряжений и удлинить срок службы вальцов.

120

Рис.6.2.Схема клеенаносящего станка: 1, 3 -зона пода- чи клея, 2 - наносящий валец, 4 - пласины (ребра), 5 - до- зирующий валец, 6 - ванна для клея, 7 - насос, 8 - лист шпона.

Расход клея регулируется изменением зазора ме- жду наносящими и дозирующими вальцами, а на- стройка на толщину материала - подъёмом верхнего наносящего вальца. Частота вращения дозирую- щих вальцов на 15-20 % ниже, чем наносящих вальцов. Для промывки вальцов к ним подводится водопроводная вода. Промышленность выпускает

гамму клеенаносящих станков серии КВ: КВ-9, -14, -18 -28 с длиной барабанов от 900 до 2800 мм (табл.6.1). Допускаемый диапазон вязкости клеев для этих станков составляет 60-300 с по ВЗ-4, возможные потери связующего до 20 %.

К другим недостаткам станков КВ относится нестабильность толщины клеевого шва, невозможность получения тонких равномерных швов и неравномерный из- нос барабанов.

6.1. Технические характеристики клеенаносящих станков

Параметр |

КВ18-1 |

КВ28-1 |

2LV20 |

2LV27 |

W1800 |

W2600 |

|

|

|

"Raute" |

"Raute" |

Hymmen |

Hymmen |

Рабочая длина вальцов, мм |

1800 |

2800 |

2000 |

2700 |

1800 |

2600 |

Диаметр вальцов, мм |

300 |

300 |

300 |

300 |

285 |

285 |

Размеры заготовок, мм |

|

|

|

|

|

|

длина минимальная |

500 |

600 |

- |

- |

- |

- |

ширина максимальная |

1600 |

2600 |

1830 |

2600 |

- |

- |

толщина |

0,3-60 |

0,3-60 |

- |

- |

- |

- |

Окружная скорость валь- |

0,25... |

0,25... |

0,67 |

0,67 |

0,13... |

0,13 ... |

цов, м/с |

0,57 |

0,57 |

|

|

0,40 |

0,40 |

Расход клея, г/ м2 |

70-240 |

90-240 |

- |

- |

- |

- |

Размеры станка |

2,64 х |

3,56 х |

2,8 х 1,0 |

3,5 х 1,0 |

2,47 х |

3,27 х |

(L x B x H), м |

0,84 х |

0,82 х |

|

|

0,98 х |

0,98 х |

|

1,48 |

1,48 |

|

|

1,15 |

1,15 |

Масса станка, кг |

1570 |

1930 |

1900 |

2400 |

1500 |

2200 |

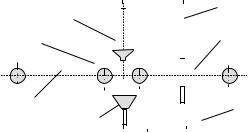

На рис. 6.3 и в табл.6.2 показан клеенаносящий станок конструкции Зелено-

дольского СПКТБ и организация рабочего места на сборке пакетов фанеры

121

Рис. 6.3. Общий вид клееаносящего станка ФП-196А и оргнизация рабочего места на сборке пакетов фанеры: 1 - подъёмные столы для стоп шпона, 2 - резервное подстоп- ное место, 3 - поодъёмный стол, 4- клеенаносящий станок, 5 - механизм подачи и ук- ладки в стопу намазанного шпона, 6 - сборочный подъёмные стол, 7 - ориентирую- щий упор.

.

6.2. Техническая характеристика клеенаносящего станка ФП 196А

Макс. производительность при тол- |

|

3,7 |

Окружная скорость валь- |

0,5 / |

|||||||||||||||||

щине шпона 1,5 мм, м3/ч |

|

|

|

|

|

|

|

цов, м/с (1 / 2 / 3-го) |

0,375 / |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,25 |

Диаметр вальцов, мм |

|

|

|

|

|

|

315 |

Уд. давление верхнего ба- |

40 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

рабана, макс. , МПа/м |

|

Длина вальцев, мм |

|

|

|

|

|

|

1800 |

Рабочий объем корыта, Л |

180 |

||||||||||||

Просвет между вальцами, мм (макси- |

60 |

|

|

||||||||||||||||||

мальный) |

|

|

|

|

|

|

|

|

|

||||||||||||

3 |

|

|

|

|

|

|

|

|

|

|

4 |

|

Рис.6.4. Схема нанесения клея методом налива: 1 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

5 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- подающий конвейер, 2 - лист шпона, 3 - клеена- |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ливная головка, 4 - трубопроводы, 5 - приемный |

|||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

конвейер, 6 - бак с клеем, 7 - приемная воронка |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Способ налива (рис. 6.4) отличается тем, что заготовка (шпон) проходит че- рез клеевую завесу. При этом способе применяется простое оборудование с ма- лым числом трущихся деталей, нет настройки на толщину и легко регулируется расход клея, скорость подачи материала может доходить до 200 м/мин, а потери клея составляют не более 3-10%. Однако ввиду интенсивной циркуляции жид- кого клея он интенсивно теряет растворитель, что требует постоянного добав- ления свежего клея, а его вязкость не может быть более 100 с по ВЗ-4. Кроме то- го, клей наносится только на одну сторону, поэтому при использовании клеена- ливного станка требуется изменение всей схемы сборки пакетов. Оптималь- ный расход клея 90 г/ м2, ширина донной щели 0,75 мм, расстояние между ще- лью и шпоном 60-100 мм. Скорость подачи не должна быть более 4-кратной скорости падения струи.

Аналогичный метод используется в станках, где вместо клеевой завесы ис- пользуется труба с отверстиями, через которые вытекает клей и полосками ло-

122

жится на проходящую под ним заготовку. При использовании некоторого из- быточного давления (например, за счет сжатого воздуха) эту схему можно ис- пользовать для нанесения вспененного клея методом экструзии (рис.6.5). Оп- тимальный расход 10-12 г/м ( 55-60 г/м2), потери клея не более 5%, скорость подачи под экструдером до 70 м/мин.

Рис. 6.5. Нанесение клея методом экструзии

Среди других способов нанесения клея нужно назвать метод окунания для поверх- ностей сложного профиля (шипы) и метод пневматического распыления. В последнем

случае можно применять распылители с тремя соплами - для воздуха, смолы и отвердителя, то есть обеспечить быстрое отверждение клея за счет увеличения доли отверди-

теля. Недостатки метода распыления - большие потери клея (30-40%) и очень низкая его вязкость - не более 40 с по ВЗ-4.

Пропитка шпона смолой и его сушка необходимы в производстве специаль- ных видов фанерной продукции и рассматриваются в разделе 6.8.

6.2. Сборка пакетов фанеры

При сборке особое внимание обращают на симметричность листа фанеры и соблюдение заданной конструкции. Лучшие поверхности крайних листов должны быть обращены наружу. При использовании хвойной древесины забо- лонный шпон должен быть снаружи, а ядровый внутри. Если смешиваются раз- ные породы, то хвойный шпон помещают внутрь пакета.

Сборка пакетов может выполняться на одном рабочем месте или на пульси- рующем конвейере в зависимости от слойности фанеры.

Производительность участка определяется временем сборки одного пакета:

Пчас = |

60К р |

lшbш Sш nc , |

|

t |

|||

|

|

где Кр - коэффициент рабочего времени, Кр =0,94; t- время сборки одного паке- та, с (табл.6.3); lш,,bш,,Sш - размеры шпона, м; nc - число слоев шпона в пакете фанеры.

6.3. К расчету производительности одной позиции сборки и пресса для подпрессовки.

Слойность |

Толщина |

Число пакетов |

Время сборки |

||

nc |

фанеры, мм |

в этаже пресса |

в стопе |

одного пакета, с |

всей стопы, мин |

3 |

4 |

4 |

180 |

5 |

18 |

5 |

6 |

2 |

120 |

12 |

24 |

7 |

9 |

1 |

80 |

18 |

24 |

9 |

12 |

1 |

60 |

24 |

24 |

Для снижения затрат ручного труда используют различные питатели и ук- ладчики шпона. При сборке на конвейере повышается производительность тру- да, но растет численность бригады и требуется большая производственная пло-

123

щадь. На рис. 6.6 показан вариант организации работ на сборке многослойной фанеры.

Рис. 6.6. Схема организации сборочных работ на конвейере при склеивании многослойной фанеры: 1 - подстопные мес- тадля наружных слоев и сухих серединой, 2 - ленточный кон- вейер, 3 -укладчик шпона, 4 - подъёмный стол, 5 - укладчик намазанного шпона, 6 - клеенаносящий станок, 7 - подъём- ный стол, 8, 9 - пластинчатый конвейер, 10 -загрузочное устройство, 11 - холодный пресс для подпрессовки пакетов, 12 - пластинчатый конвейер.

Ярославское СПО выпускает линию сборки пакетов шпона модели ЛСП-4 (рис.6.7, табл. 6.4). Линия предназначена для сборки пакетов фанеры размером 1525 х 1525 мм. Стопы шпона на жестких поддонах подаются вилочным погруз- чиком на подъёмные столы. Вакуум-податчик выдает сначала лист нижнего слоя, который транспортируется в механизм сборки, выравнивается относитель- но продольной оси и боковыми зажимами каретки транспортируется в зону ук- ладки. Затем освобожденный от зажимов каретки лист укладывается на ролики накопителя стопы пакетов. Одновременно механизм подачи выдает внутренний слой шпона до упоров подающих роликов, ролики смыкаются и шпон проходит сначала через механизм калибровки, где удаляется припуск по ширине листа, а затем поступает в клеенаносящий станок. Шпон, намазанный с двух сторон кле- ем, транспортируется по дисковому конвейеру до его упоров, расположенных перед зоной укладки. Рычаги каретки защемляют лист, который обратным хо- дом каретки укладывается на нижний стол пакета. Во втором цикле вакуум- податчик подаёт одновременно верхний наружный лист первого пакета и ниж- ний наружный лист второго пакета. Совмещенные по передним кромкам и вы- ровненные по боковым кромкам оба листа укладываются на внутренний нама- занный лист шпона. Обратным ходом каретки укладывается намазанный клеем средний слой второго пакета. Все последующие пакеты в набираемой стопе формируются повторяющимся циклом - укладка верхнего, нижнего, внутреннего слоя. При наборе последнего пакета выдается только верхний наружный слой.

Переход на сборку 5- , 7- слойных и более нечетных слоев возможен после соот-

ветствующей настройки электрооборудования и подачи на третий подъёмный стол стопы шпона для внутренних слоев без клея.

Рис.6.7. Линия сборки па- кетов ЛСП-4: 1 - механизм подачи, 2 - подающие ролики,

124

3 - механизм калибрования, 4 - клеенаносящий станок, 5 - дисковый конвейер, 6 - накопитель, 7 -подъёмный стол, 8 - механизм сборки, 9 - конвейер подачи, 10 - податчики шпона.

6.4. Технические параметры линии ЛСП-4:

Толщина шпона, мм |

1,15 -2,25 |

Высота подаваемой стопы шпона, мм, не более |

900 |

Расчетная производительность для фанеры толщиной 4 мм, м3/ ч. |

3 |

Цикл сборки трехслойного пакета, с, не более |

8,4 |

Высота собранного пакета, мм, максимальная |

1100 |

Количество обслуживающего персонала, чел |

2 |

Установленная мощность, кВт |

26 |

Размеры (L x B x H), м |

21 х 5,5 х 3,5 |

Масса, кг |

16 000 |

6.3. Холодная подпрессовка пакетов

Холодная подпрессовка пакетов собранного шпона проводится непосредст- венно перед горячим прессованием с целью получения цельных пакетов, удобных для транспортирования и загрузки в горячий пресс. Холодное прессо- вание позволяет исключить взаимное смещение листов, уменьшить поврежде- ние наружных слоев, увеличить скорость транспортирования и загрузки в пресс, отказаться от использования прокладок, повысить производительность пресса за счет повышения его этажности, сделать работу пресса независимой от участ- ка сборки пакетов.

Время холодной подпрессовки составляет 5-10 минут при давлении 1-1,5 МПа. Время хранения подпрессованого пакета зависит от вида клея и темпера- туры помещения. Для фенольных клеев (без отвердителя) оно может состав- лять около суток.

Для подпрессовки используют холодные однопролетные прессы, например, ДО 838-Б с верхним давлением. Загрузка и выгрузка осуществляются цепным конвейером, проходящим через нижний стол. Высота рабочего промежутка со- ставляет 1200 мм. Для этой же цели реконструируют пресс П714Б, удаляя про- межуточные плиты.

Производительность холодного пресса, м3/час

Пчас = |

60Крlшbш HK л |

, |

|

||

|

tц |

|

где lш, bш - длина и ширина листов шпона, м; Н - высота промежутка пресса, м; Кп - коэффициент укладки шпона (0,7); Кр - коэффициент рабочего времени, Кр = 0,9; tц - время цикла запрессовки, мин.

Как показывает практика, цикл запрессовки составляет около 9 мин, что обеспечивает производительность около 10 м3/час. Продолжительность сборки всей стопы составляет примерно 24 мин, поэтому необходимо несколько мест сборки для полной загрузки одного холодного пресса. На рис. 6.8 показан пресс П714Б, который реконструирован под подпрессовку путем удаления всех нагре- вательных плит и установки загрузочного конвейера. Более подходящими для

125

этой цели являются всё же прессы с верхним давлением, например, ДО 838Б (рис. 6.9. и табл.6.5)

Рис. 6.8. Пресс П714Б, реконструированный под подпрессовку: 1 - архитрав, 2 - ко- лонна, 3 - пакет для подпрессовки, 4 - загрузочный конвейер, 5 - упор регулирования уровня загрузки, 6 - подъёмный стол, 7 - основание, 8 - гидроцилиндр.

Рис.6.9. Подпрессовочный пресс ДО 838Б: 1 - насосная станция, 2 - цилиндр, 3 - ра- ма, 4 - направляющие, 5 - поодъёмный стол, 6 - загрузочный стол.

6. 5 Характеристика пресса ДО 838Б

Номинальное усилие, МН |

6,3 |

Размер стола в плане, мм |

1800 х 1800 |

Высота рабочего промежутка, мм |

1120 |

Скорость смыкания, мм/с |

50 |

Скорость размыкания, мм/с |

70 |

Установленная мощность, кВт |

38,5 |

Высота над уровнем пола, мм |

5400 |

Габаритные размеры пресса, м |

2,5 х 5,7 х 6,75 |

Масса пресса, кг |

36 500 |

Для загрузки пресса разработан механизм, показанный на рис.6.10. Загрузка и разгрузка происходят с помощью штанг с упорами на конвейере, совершаю- щим возвратно-поступательное движение.

126

Рис.6.10 Схема загрузки пресса для подпрессовки.

6.4. Прессы для получения клееных материалов

Все существующие сегодня прессы можно классифицировать по следующим признакам:

-по температуре: холодные и горячие (с нагревом или без нагрева);

-по этажности: 1-, 2- и многоэтажные;

-по характеру работы: периодического или непрерывного действия;

-по виду привода: гидравлические, пневматические ( в том числе вакуумные), механические, электромагнитные;

-по виду средств, передающих давление: с жесткими плитами, гусеницами, роликами, мембранами, эластичными диафрагмами, лентами;

-по виду теплоносителя: с обогревом паром, горячей водой, электричеством (в том числе ТВЧ), минеральными жидкостями;

-по конструкции станины: колонные, рамные и коробчатые.

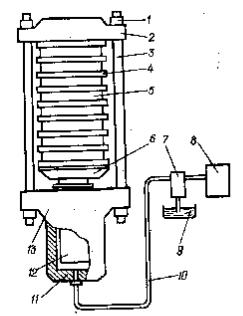

Наибольшее распространение в промыш-

ленности получили горячие гидравлические многоэтажные прессы (рис.6.11, табл.6.6):.

Рис.6. 11 Схема гидравлического пресса: 1 - ра- бочая гайка, 2 - верхняя поперечина (архитрав), 3 - колонна, 4 - нагревательная плита, 5 - пакет, 6 - подвижный стол, 7 - гидрораспределитель, 8 - насосная станция, 9 - бак для рабочей жидкости, 10 - трубопровод, 11- цилиндр, 12 - плунжер, 13 - основание пресса.

Основными узлами пресса являются:

1. Станина пресса со встроенными одним или несколькими цилиндрами. Станины изготовляются литыми из стали или сварными из балок соответствую- щего профиля. Размер и количество встроенных цилиндров зависят от требуе-

127

мого усилия пресса. Число их колеблется от одного до восьми, а диаметр от 200 до 650 мм.

2.Цилиндры кованые или литые из высокоуглеродистой стали. Внутри ци- линдров находятся поршни с манжетами из маслостойкой резины (срок службы 3-5 месяцев). Профиль манжет таков, что при повышении давления увеличива- ется плотность прилегания их к поверхности цилиндров. Кроме основных ци- линдров для создания и поддержания рабочего давления устанавливают вспомо- гательные цилиндры для быстрого подъема и смыкания плит пресса.

3.Гидросистема прессов, включающая бак, насосы высокого и низкого дав- ления, гидроаккумуляторы, трубопроводы, распределители, клапаны и др. эле- менты гидравлики и гидроавтоматики. В качестве рабочей жидкости применяют различные масла и эмульсии.

4.Нагревательные плиты толщиной 38-50 мм для фанеры и 70-80 мм для древесных плит и площадью, соответствующей площади прессуемого материа- ла. Отклонение от плоскостности не должно превышать 0,1 мм, поверхность плит шлифована. В плитах имеется система каналов диаметром 15-20 мм для

циркуляции пара или жидкости. Разница в температуре по площади плиты не должна превышать 2 0С, а время разогрева - не более 30 минут. Плиты свободно лежат на плитодержателях.

Наиболее удобным теплоносителем является насыщенный пар, при этом температура плит зависит от давления пара. При использовании перегретой во- ды уменьшаются потери тепла из-за парообразования, сокращается время про- грева, увеличивается равномерность температурного поля. В целом экономия тепла составляет до 25 %.

Эффективным средством сокращения цикла прессования является примене- ние перфорированных плит пресса. Через отверстия в плитах пар под низким

давлением проникает в склеиваемый пакет и быстро прогревает склеиваемый материал (используется в производстве стружечных плит). Время цикла сокра- щается с 6 до 1,5 мин, снижаются энергозатраты, повышается пластичность стружечно-клеевой смеси.

Имеются также высокотемпературные теплоносители в виде минеральных жидкостей с температурой кипения до 300 0С при нормальном давлении, на- пример ароматизированый минеральный теплоноситель АМТ-300. Его примене- ние позволяет отказаться от системы паропроводов, использовать электронагрев жидкости и ее циркуляцию без потерь под минимальным избыточным давлени- ем.

Система нагрева плит включает в себя паропроводы, коллектор для распреде- ления пара по плитам пресса и гибкие шланги, позволяющие не нарушать гер- метичность системы при вертикальном перемещении плит. Вместо гибких шлангов могут использоваться шарнирные или телескопические трубки.

5.Механизм одновременного смыкания плит пресса (симультантный меха-

низм) служит для сокращения времени закрытой выдержки и предотвращения преждевременного отверждения клея после загрузки пакетов в горячий пресс.

Особенно это важно в производстве древесностружечных плит, где температура плит пресса может доходить до 200 0С.

128

6. Система управления прессом предусматривает возможность его работы в автоматическом или полуавтоматическом режиме. Регулирование давления про- изводится контактным манометром, который управляет периодическим вклю- чением насоса высокого давления.

Ступенчатое изменение давления осуществляется системой программирован- ного регулирования (кривая изменения давления считывается с диаграммной ленты или задается встроенной ЭВМ). Температуру плит пресса регулируют

изменением давления пара с помощью диафрагменного клапана и системы пневматического регулирования. Среди других приборов - дистанционные тер- мометры, счетчики количества запрессовок, аварийные средства и т.п.

К средствам околопрессовой механизации горячих многоэтажных прессов от-

носятся загрузочный конвейер, толкатель, загрузочная и разгрузочная этажерки, конвейер для выгрузки продукции.

6.6. Технические характеристики клеильных прессов отечественного производства

Параметр |

П714Б |

НПФ 0339 |

ДА 4438 |

Д4038 |

Д 4042 Ф1 |

||

Усилие пресса, мН |

6,3 |

|

8,0 |

6,3 |

6,3 |

16,0 |

|

Давление |

прессования, |

2,2 |

|

2,3 |

2,2 |

2,5 |

3,0 |

МПа |

|

|

|

|

|

|

|

Число этажей |

15 |

|

14 |

20 |

20 |

20 |

|

Размер плит, мм |

1650 |

2550 х |

1650 х |

1650 х |

3300 х |

||

|

|

х1750 |

1350 |

1750 |

1750 |

1700 |

|

Толщина |

греющих плит, |

42 |

|

45 |

45 |

45 |

- |

мм |

|

|

|

|

|

|

|

Высота рабочего проме- |

70 |

|

80 |

70 |

70 |

110 |

|

жутка, мм |

|

|

|

|

|

|

|

Схема прессования |

|

|

Бесподдонная |

|

На поддо- |

||

|

|

|

|

|

|

|

нах |

Число цилиндров |

|

|

- |

|

|

|

|

главных / |

вспомогатель- |

1 / 2 |

|

2 / 2 |

2 / 2 |

- |

|

ных |

|

|

|

|

|

|

|

Диаметр плунжеров, мм, |

|

|

- |

|

|

|

|

главных / вспомогатель- |

600 / 160 |

|

450 / 90 |

450 / 90 |

- |

||

ных |

|

|

|

|

|

|

|

Скорость смыкания плит , |

80 |

|

- |

108 |

120 |

- |

|

мм/с |

|

|

|

|

|

|

|

Установленная мощность, |

19 |

|

18,5 |

96,5 |

115 |

- |

|

кВт |

|

|

|

|

|

|

|

Размеры пресса (L x B x |

6,86 |

х |

10,4 х 8,5 |

9,33 х 8,0 |

11,0 х 8,7 |

17,5 х 3,8 |

|

H), м |

|

5,55 |

х |

х 6,6 |

х 5,15 |

х 4,8 |

х |

|

|

2,83 |

|

|

|

6,0 |

|

Масса, т |

|

41,5 |

- |

73 |

95 |

123,5 |

|

Пресс П-714Б относится к старым пресса без этажерок. Загрузка пресса осу- ществляется вручную с подъёмного стола.